4. Требования к простейшей системе мониторинга.

Содержание

4.1. Обязательным требованием к используемой системе мониторинга состояния механизмов является возможность измерения:

-

вибрации их неподвижных частей в диапазоне от инфразвуковых частот порядка 2Гц до ультразвуковых частот порядка 25кГц,

-

температуры неподвижных, а, по возможности, и подвижных узлов в диапазоне до 200-250 градусов Цельсия при нижней границе, определяемой температурой окружающей среды.

4.2. Основными требованиями к видам анализа вибрации в системе являются:

-

анализ сигнала виброускорения в частотной области с определением величин компонент в разных частотных полосах (не менее 10 полос в области звуковых частот),

-

анализ изменений величины сигнала во времени, от скачков высокочастотных компонент (обнаружение ударных импульсов по высокочастотной и ультразвуковой вибрации), до монотонных изменений величины любой из выделяемых компонент (анализ трендов),

-

определение величины сигнала вибрации (виброскорости или виброперемещения) в стандартных полосах частот 10-1000Гц у машин со скоростью вращения выше 600 об/мин и 2-1000Гц у машин со скоростью вращения до 600 об/мин.

4.3. Оптимальным для обнаружения изменений состояния видом анализа вибрации в частотной области является третьоктавный спектральный анализ, позволяющий:

-

обнаруживать сильные дефекты по росту отдельных составляющих низкочастотной вибрации до 300 - 500Гц с возможностью оценки их вида, так как позволяет, во-первых, разделять и сравнивать величины первой и второй гармоник в характерных гармонических рядах, а, во-вторых, анализировать тренды развития выделяемых гармоник даже при значительных (до 10%) изменениях частоты вращения контролируемого механизма,

-

обнаруживать ряд дефектов сборки и монтажа механизма на месте эксплуатации, его развивающиеся дефекты и многие виды нарушений режимов эксплуатации по росту групп гармоник высокой кратности в области среднечастотной и высокочастотной вибрации (до 5 – 10кГц),

-

обнаруживать дефекты смазки в узлах трения, нарушения в режимах движения потоков жидкости и газа, процессах сгорания и т.п. по росту высокочастотной (от 3-5 кГц) и ультразвуковой вибрации внешних (неподвижных) поверхностей механизма.

4.4. Обязательным требованием к видам анализа сигналов является определение среднего квадратического значения (СКЗ) и пикового значения (Пик) вибрации (или ее огибающей) в широкой полосе частот, захватывающей ультразвуковые частоты. Желательно также измерять среднегеометрическое значение этих двух величин.

4.5. Рекомендуется использовать канал преобразования измеряемой вибрации в звуковой сигнал, позволяющий ее прослушивать, так как возможности качественного анализа звука органами слуха несколько шире возможностей третьоктавного анализа сигналов.

4.6. В качестве измерительного преобразователя в системе мониторинга рекомендуется использовать акселерометр с частотой собственного резонанса более 25кГц. Допускается крепление измерительного преобразователя к механизму с помощью магнита, обеспечивающего резонанс установленного на нем преобразователя не менее 4кГц. Контактные поверхности магнита и объекта желательно смазывать консистентной смазкой. На немагнитные поверхности механизма в точках контроля желательно предварительно устанавливать (на резьбовое крепление или клей) магнитные шайбы. Допускается установка измерительного преобразователя на немагнитные поверхности с помощью щупа, но не традиционной формы, а прижимающего измерительный преобразователь к точке контроля через упругий элемент (см. приложение Б).

4.7.Система мониторинга должна иметь базу данных и пользовательский интерфейс, позволяющие:

-

вносить (конфигурировать) необходимые данные об объектах контроля,

-

формировать маршруты для проведения измерений,

-

накапливать результаты периодических измерений каждого контролируемого параметра в каждой точке контроля,

-

сравнивать с порогами и между собой результаты измерений в разное время и в идентичных точках контроля группы одинаковых объектов контроля,

-

определять базовую линию для каждого параметра и строить тренды параметров во времени,

-

определять пороговые значения для обнаружения изменений состояния во времени и по группе одинаковых объектов,

-

формировать отчетные материалы.

4.8. Рекомендуется вынести базу данных (полную) из измерительного прибора в автономный компьютер и реализовать связанные пользовательские интерфейсы во внешнем программном обеспечении системы и в приборе. Желательно реализовывать в приборе как маршрутные, так и внемаршрутные измерения вибрации и температуры и сравнивать измеряемые параметры с пороговыми значениями, как во внешней программе, так и в приборе непосредственно на месте проведения измерений.

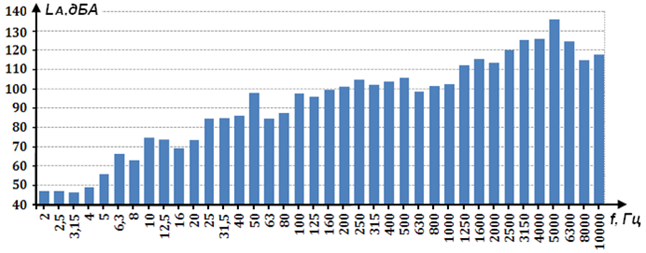

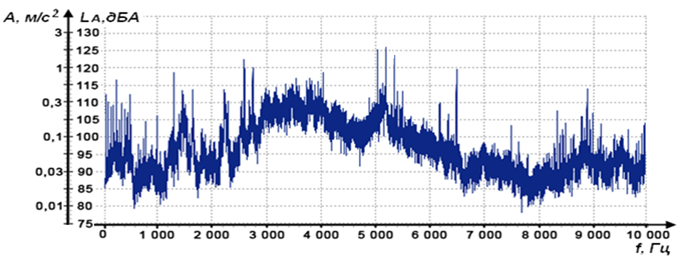

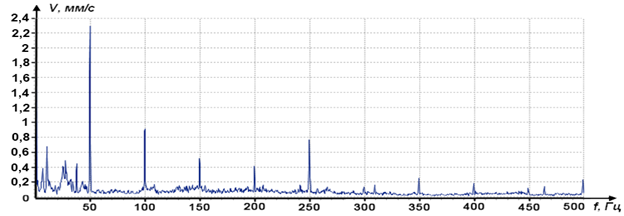

4.9. При анализе и графическом отображении третьоктавных спектров рекомендуется по оси ординат использовать логарифмические единицы измерения LА (дБА), а по оси абсцисс – логарифмический масштаб, что существенно облегчает качественный анализ спектра. На рисунке 4.1. для оценки возможностей простейшей системы мониторинга приведен типовой результат измерения третьоктавного спектра виброускорения (наиболее сложный вид анализа в простейшей системе мониторинга). Для сравнения с возможностями систем диагностики, используемых специалистами с длительной диагностической подготовкой, приводятся графики узкополосного спектра виброускорения и узкополосного спектра виброскорости того же механизма в той же точке контроля с типовыми масштабами и единицами измерений.

а) Третьоктавный спектр виброускорения, Ось ординат в логарифмических единицах дБА, ось абсцисс – логарифмическая. Используется как в простейших системах мониторинга, так и в профессиональных системах мониторинга и диагностики для решения задач мониторинга вибрации.

б) Узкополосный спектр виброускорения, по оси ординат справа от оси - логарифмические единицы LA в dБА, а слева – логарифмический масштаб значений виброускорения А в м/с2. Обе единицы измерения связаны выражением LA=20lg(A/A0), где A0=10-6 (м/с2) - стандартное опорное значение виброускорения. По оси частот – линейная шкала. Используется для анализа случайных и гармонических составляющих спектра в профессиональных системах диагностики.

в) Узкополосный спектр низкочастотных составляющих виброскорости, обе оси – линейные.

Используется для поиска причин повышенной вибрации механизма в системах виброналадки.

Рис.4.1 - Типовые спектры вибрации, используемые в диагностике механизмов с узлами вращения.

4.10. Пороги на каждый из измеряемых параметров вибрации и температуры устанавливаются на величину превышения значением этого параметра статистического среднего, т. е. базовой линии. Базовая линия определяется по истории, т.е. по данным периодических измерений в конкретной точке контроля одного механизма. По измерениям группы одинаковых механизмов в идентичных точках контроля вместо базовой линии определяется базовое значение (уровень), см. раздел 6. Исключение составляет величина вибрации в стандартных полосах частот, для которых для большинства видов контролируемых механизмов пороги определяются действующими стандартами на вибрацию.

4.11. На первом этапе относительно базовой линии устанавливаются пороги, определяемые настоящей методикой (см. раздел 6), которые делятся на пороги «предупреждение» и «опасность». Пороги устанавливаются на среднеквадратичные значения (СКЗ) всех компонент вибрации, полученные в результате ее полосового (обычно третьоктавного) анализа, на пиковое и/или среднегеометрическое значения ультразвуковой вибрации (или ее огибающей), а также на значения температуры контролируемых узлов.

4.12. При построении базовой линии по периодическим измерениям контролируемых параметров желательно использовать результаты измерений, выполненных на одних и тех же режимах работы механизма. Режимы работы для односкоростных механизмов контролируются косвенными методами, для контроля режимов многоскоростных механизмов должны проводиться измерения частоты вращения агрегата, а результаты заноситься в базу данных системы мониторинга.

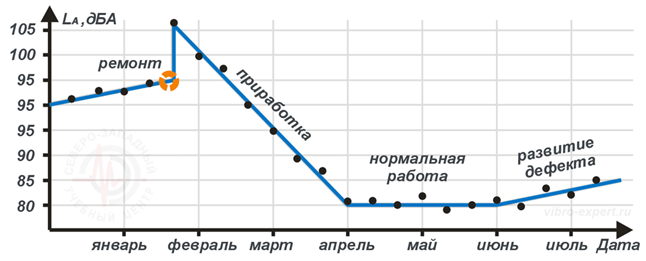

4.13. Для определения тенденций развития состояния механизма по каждому из контролируемых параметров должны строиться тренды, характеризующие монотонные изменения состояния. Развитие возможных дефектов, как правило, имеет экспоненциальную зависимость во времени.

При измерениях значений вибродиагностических параметров в логарифмических единицах подобная зависимость обычно отражается в виде линейного тренда. Такой тренд может использоваться и для краткосрочного прогноза состояния механизма.

Рис.4.2 - Тренд развития одного из контролируемых параметров вибрации во времени после ремонта механизма (этап приработки) и после начала развития дефекта (в данном случае дефекта подшипника качения).

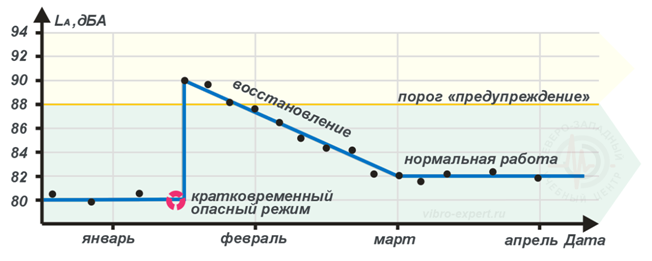

4.14. При изменении состояния механизма из-за ошибок управления, характеризуемом скачкообразным изменением некоторых из контролируемых параметров вибрации и/или температуры, также должны формироваться тренды изменения этих параметров, по которым может производиться оценка скорости и точности восстановления исходных значений (см. раздел 7). Пример такого тренда приведен на рис 4.3.

Рис.4.3 – Тренд изменения одного из контролируемых параметров вибрации электронасоса с одним из подшипников, смазываемым проточной водой, до и после кратковременного включения без предварительного заполнения водой.

4.15. Отчетные материалы, выдаваемые внешней программой системы мониторинга, должны быть рассчитаны на формирование заключений о состоянии контролируемых механизмов, в том числе с внесением результатов идентификации возможных изменений (см. раздел 8). Результаты принимаемых решений о возможности продолжения эксплуатации агрегата, необходимости проведения глубокой диагностики или о выводе механизма из эксплуатации в обслуживание (ремонт) желательно заносить в базу данных системы.

Содержание