9. Идентификация дефектов роторов в опорах вращения.

Содержание

9.1. В задачах идентификации дефектов роторов в опорах вращения ротор рассматривается как отдельный вал с двумя опорами вращения или как два вала (группа валов) с собственными опорами вращения, соединенных муфтой. Из рассмотрения в этом разделе исключаются механизмы с несколькими несинхронно вращающимися узлами, связанными между собой механическими передачами и механизмы с узлами возвратно-поступательного действия. В отдельные разделы также вынесены вопросы идентификации дефектов подшипников и насаживаемых на вращающиеся валы рабочих узлов, взаимодействующих с неподвижными частями механизма через газ, жидкость или электромагнитное поле (рабочие колеса и электромагнитные сердечники).

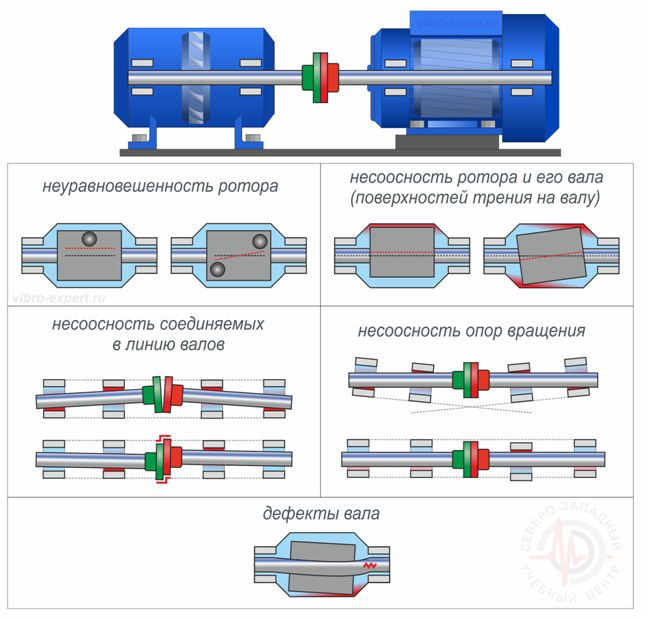

К дефектам, роторов, доступным для идентификации по параметрам вибрации и/или по температуре, относятся, см. рис.9.1.

-

неуравновешенность ротора (нескольких связанных в линию роторов),

-

несоосность собственно ротора и его вала (поверхностей трения на валу),

-

несоосность соединяемых в линию валов (роторов),

-

несоосность опор вращения соединяемых валов,

-

дефекты вала (трещины, деформация, ослабление крепления элементов на валу),

-

дефекты соединения валов (муфт и карданов),

-

повышенный износ подшипников.

Рис 9.1 – Виды дефектов роторов (валов) в опорах вращения.

9.2. Для идентификации дефектов роторов в опорах вращения по вибрации простейшей системой мониторинга используется только низкочастотная вибрация опор вращения. Особое внимание идентификации дефектов роторов следует уделять в случае, когда максимальное превышение вибрацией механизма установленных порогов состояния имеет место в зоне частот, охватывающей несколько (обычно до пяти) гармоник частоты вращения. Преимущественные изменения вибрации опор вращения на средних и высоких частотах обычно являются признаком дефектов других узлов механизма.

9.3. Исключение могут составлять дефекты соединительных муфт (карданов), которые в ряде случаев приводят к сильным ударным нагрузкам на подшипники и существенному росту их высокочастотной вибрации. Но при появлении таких ударов из-за дефектов соединительных муфт растет высокочастотная вибрация сразу в нескольких опорах вращения механизма.

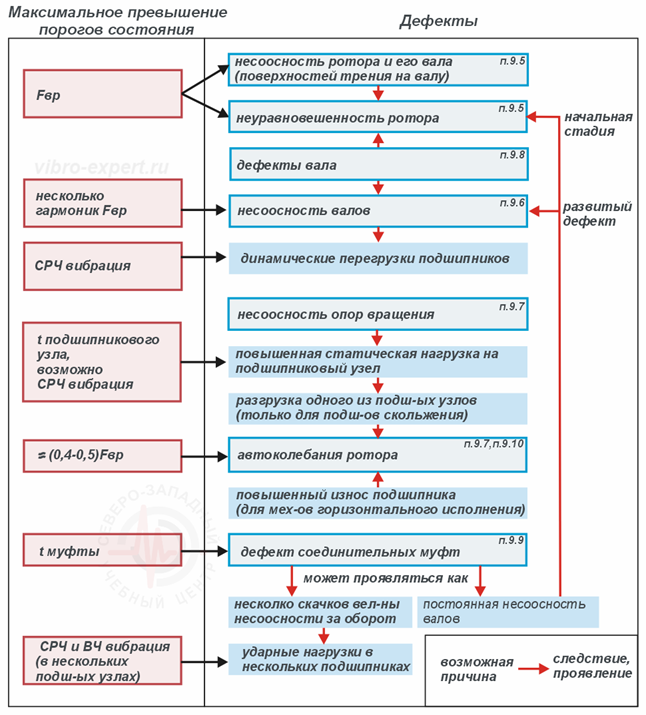

9.4. Схема алгоритма идентификации дефектов ротора в агрегате с одной линией вала (синхронным вращением роторов всех соединенных муфтами механизмов, не имеющих в составе механических передач) приведена на рис.9.2.

НЧ – низкочастотная вибрация, СРЧ – среднечастотная вибрация, ВЧ – высокочастотная вибрация, Fвр – частота вращения вала, t – температура.

Рис. 9.2 – Алгоритм идентификации дефектов ротора в агрегате с одной линией вала.

9.5. Основным признаком неуравновешенности ротора (линии вала), в том числе одной из ее основных причин - несоосности ротора с поверхностями трения на его валу, является преимущественный рост вибрации на частоте его вращения, при этом отсутствует заметный рост вибрации на второй и последующих гармониках частоты вращения. Этот рост может быть постепенным (по мере износа трущихся поверхностей опор вращения на валу, загрязнения или коррозии поверхности ротора), изменяющимся по мере прогрева механизма после пуска (неоднородное тепловое расширение ротора) или внезапным (смещение частей ротора под действием центробежной силы или небольшое относительное смещение полумуфт под нагрузкой). Для идентификации несоосности ротора и вала могут быть привлечены признаки дефектов рабочих узлов, насаживаемых на ротор, в частности признаки их боя, которые рассматриваются в следующих разделах методики.

Неуравновешенность ротора и его несоосность с собственным валом (поверхностью трения) рассматриваются как два разных дефекта, имеющий общий основной диагностический признак, из-за того, что неуравновешенность можно компенсировать установкой корректирующих масс при балансировке ротора. Устранить несоосность без проточки ротора или поверхностей трения на валу (роторе) невозможно, она приводит к бою зазора между неподвижными и вращающимися поверхностями машины, изменяя их взаимодействие через жидкость, газ или магнитное поле (см. далее бой рабочего колеса – п.11, динамический эксцентриситет зазора в электрической машине – п.12, и т.д.).

9.6. Основным признаком несоосности валов, соединяемых муфтами, часто являющейся причиной динамических (вращающихся) перегрузок подшипников, является рост вибрации сразу на нескольких гармониках частоты вращения, из которых третьоктавный анализ вибрации позволяет выделить, по крайней мере, рост первой и второй гармоники. Этот рост также может быть постепенным, зависящим от прогрева механизма или скачкообразным (из-за значительного износа муфт, скачкообразно изменяющих соосность полумуфт под нагрузкой).

Рост несоосности валов приводит к появлению и росту вращающихся нагрузок на подшипники (по крайней мере, в двух опорах вращения) При большой несоосности валов вращающиеся нагрузки могут многократно превышать статическую, создаваемую силой тяжести ротора, приводя к ускоренному износу и старению подшипников. При значительной вращающейся нагрузке на подшипники может расти среднечастотная вибрация перегруженного подшипникового узла (узлов). Возможный вид перегрузок подшипников приведен на рисунке 9.1.

9.7. Несоосность опор вращения, часто являющаяся причиной повышенных статических нагрузок на отдельные подшипники механизма, многократно ускоряющие их износ, не всегда проявляется в росте низкочастотных составляющих вибрации, поэтому с помощью простейшей системы мониторинга чаще всего она обнаруживается по росту температуры нагруженных подшипников. Но нередко в механизмах с подшипниками скольжения перегрузка одних подшипников приводит к разгрузке других, и тогда могут возникать автоколебания ротора в разгруженных подшипниках. Кроме того, повышенная нагрузка на подшипники уменьшает толщину смазочного слоя, при которой растет вклад колебательных сил из-за естественных неровностей поверхностей трения в среднечастотную вибрацию нагруженного подшипникового узла. Возможный вид перегрузок подшипников приведен на рисунке 9.1.

9.8. Дефекты вала, в частности изгибы и трещины, могут проявлять себя и как неуравновешенность ротора, и как несоосность валов, в связи с этим при идентификации они не разделяются с ранее рассмотренными видами дефектов. Для более детальной идентификации этих дефектов нужны более сложные алгоритмы и средства анализа вибрации.

9.9. Дефекты соединительных муфт и карданов могут проявлять себя в вибрации двумя разными способами. Первый зависит от величины несоосности валов, нагруженных крутящим моментом, из-за взаимного смещения осей полумуфт. Соответственно, дефект проявляет себя на начальной стадии развития как неуравновешенность ротора, а по мере развития как несоосность роторов - с ростом вибрации на нескольких первых гармониках частоты вращения ротора. Второй определяется тем, что величина этой несоосности из-за реакции опор вращения обычно зависит от угла поворота ротора и меняется скачком, создавая ударные нагрузки в нескольких подшипниках. Это уже признаки, которые сложно разделить с признаками дефектов подшипников, проявляющимися в среднечастотной и высокочастотной вибрации, но особенностью этих признаков дефектов муфт является то, что проявляются они одновременно на нескольких опорах вращения. Основным дефектом кардана, обеспечивающего вращение валов с ограниченной величиной несоосности, является износ элементов соединения вала с карданом (износ шлицов, крестовин и т.п.), при котором происходит перераспределение нагрузок на каждый из элементов соединения. При этом нагрузка на каждый элемент начинает зависеть от угла поворота вала (кардана) и изменяться скачком. В результате несколько раз за оборот кардана (обычно четыре, по числу элементов соединения) возникают растущие по мере износа импульсные нагрузки (удары), поэтому кроме высокочастотной вибрации может расти и низкочастотная, на частотах, кратных частоте вращения ротора и числу элементов соединения. К признакам дефектов муфт и карданов, сопровождающихся ударными нагрузками на опоры вращения, относится и рост температуры вращающейся муфты (крестовины и т.п.).

9.10. Повышенный износ подшипников как один из возможных видов дефектов подшипников рассматривается в данном разделе методики из-за влияния на характеристики системы ротор – подшипники, в которой могут появиться автоколебания ротора в механизмах горизонтального исполнения с одной линией вала. Эти автоколебания достаточно просто контролируются по третьоктавному спектру вибрации опор вращения и имеют частоту, близкую или точно совпадающую с половиной частоты вращения в механизмах с подшипниками скольжения и, дополнительно, с частотой вращения сепаратора (или ее второй гармоникой) в механизмах с подшипниками качения. Исключение составляют насосы, в которых к системе ротор – подшипники добавляется существенная часть - рабочее колесо с вращающейся частью потока, влияющая на частоту автоколебаний, в частности уменьшая ее значения.

9.12. Основные признаки дефектов связанных муфтами роторов – рост вибрации на гармониках частоты вращения могут одновременно быть и признаками дефектов рабочих узлов, насаживаемых на ротор. Такие ситуации рассматриваются в разделах по идентификации дефектов соответствующих рабочих узлов.

9.13. Примечание 1. Признаки дефектов роторов многовальных механизмов с механическими передачами (ременной, зубчатой, и другими) радикально отличаются от признаков, приведенных в настоящем разделе, и рассматриваются в последующих разделах настоящей методики.

9.14. Примечание 2. В настоящей методике не рассматриваются дополнительные признаки дефектов роторов высокооборотных машин, например крупных турбин, рабочая частота вращения которых находится выше первого резонанса ротора в подшипниках (закритическая частота вращения).

9.15. Примеры применения рассмотренных признаков для идентификации дефектов ротора в опорах вращения приводятся в приложении Д.

Содержание