5. Объекты мониторинга состояния.

Содержание

5.1. Мониторинг состояния механизмов с узлами вращения – это, прежде всего, обнаружение и контроль развития дефектов собственно узлов вращения (валов, роторов, рабочих колес и т.п.), соединительных муфт и подшипников, в которых эти узлы вращаются, а также элементов механических передач, передающих крутящий момент. В крупных механизмах могут встречаться дефекты систем охлаждения и подачи смазки, в конечном счете, приводящие к отказам механизмов. Значительно реже причинами отказов механизмов становятся дефекты корпусных и фундаментных конструкций.

5.2. Механизмы с узлами вращения обычно состоят из приводного двигателя и собственно механизма, на вращающиеся узлы которого передается крутящий момент двигателя.

5.3. В качестве приводного двигателя чаще всего используется электрическая машина, газовая (паровая) турбина, гидротурбина или двигатель внутреннего сгорания. Мониторинг состояния по вибрации наиболее эффективно осуществляется у приводов роторного типа (электрические машины и турбины), не имеющих узлов возвратно-поступательного и ударного действия. Причина состоит в том, что основными признаками дефектов вращающихся узлов и их подшипников можно считать микросоударения вращающихся и неподвижных элементов, происходящие либо через жидкую или газообразную среду, либо через электромагнитное поле между этими элементами. Поскольку при таких соударениях механического касания чаще всего не бывает, возникающие между взаимодействующими узлами силы в тысячи раз меньше сил ударного происхождения в узлах ударного и возвратно-поступательного действия. Такие силы обнаруживаются в роторных машинах и практически не обнаруживаются в механизмах ударного и возвратно-поступательного действия на фоне ударной вибрации, возбуждаемой рабочими процессами.

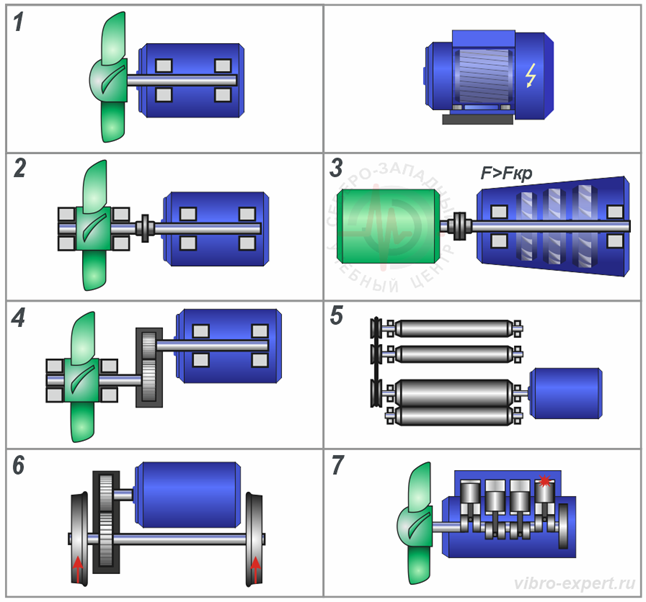

5.4. Механизмы по сложности диагностирования с использованием вторичных процессов делятся на несколько групп (рис.5.1). Простейший механизм с узлами вращения представляет собой насаженный на общий с приводом вал рабочий узел, чаще всего рабочее колесо насоса (вентилятора). Иногда приводом такой машины роторного типа является рабочее колесо, а рабочим узлом – ротор (якорь) электрической машины, работающей в режиме генератора электроэнергии. Наиболее распространенные механизмы с одним валом, вращающимся в двух подшипниковых узлах, на котором закреплены ротор электрической машины и рабочее колесо, проще всего поддаются диагностике по вибрации и температуре. Основными причинами отказов таких механизмов (кроме дефектов электромагнитной системы электродвигателей, рассматриваемых отдельно) являются дефекты смазки, износ подшипников, высокая механическая неуравновешенность ротора и изменение формы отдельных лопастей (лопаток) рабочих колес.

Рис 5.1 – Классификация видов механизмов по сложности диагностирования.

5.5. Электромагнитная система – достаточно сложная для диагностики часть электрической машины, состояние которой вполне успешно контролируется простейшей системой мониторинга, а для диагностики часто приходится привлекать более сложные средства анализа вибрации. Наиболее часто встречающиеся дефекты – опасные изменения воздушного зазора в асинхронном двигателе, обрывы и короткие замыкания в обмотках и активной стали ротора или статора машин переменного тока, дефекты щеточно-коллекторного узла и крепления основных и дополнительных полюсов машин постоянного тока. Проблемы в диагностике возникают при питании электродвигателей от статических преобразователей напряжения питания старых поколений, резко ухудшающих качество питающего напряжения и приводящих к росту и вибрации, и температуры узлов электрической машины. В профессиональной диагностике электрических машин все чаще, кроме вибрации и температуры, используются методы диагностики по спектру потребляемого тока.

5.6. Второй по сложности диагностики тип механизмов имеет связанные муфтой в одну линию два ротора (без элементов ударного и возвратно- поступательного действия), каждый из которых имеет собственные подшипники. Чаще всего это осевые или центробежные насосы, вентиляторы, воздуходувки и дымососы с приводным электродвигателем. Дополнительные сложности их диагностики определяются возможностью «искривления» линии вала из-за несоосности валов или опор вращения, приводящих к многократной перегрузке подшипников и их ускоренному износу. На такие «искривления» линии вала с перегрузками подшипников приходится более двух третей отказов. Вопросы диагностирования и устранения несоосностей привода и механизма, наиболее часто возникающих из-за сезонной деформации фундаментов, неодинаковых по опорам тепловых расширений или износа соединительных муфт, часто являются задачей специалистов по виброналадке механизмов.

5.7. Третий по сложности диагностики тип механизмов – с несколькими связанными муфтами в одну линию роторами без элементов ударного действия, из которых, по крайней мере, один ротор – длинный, работающий на частотах вращения выше резонансной частоты ротора в подшипниках (закритическая частота вращения). Это, в основном, высокооборотные агрегаты с газовыми или паровыми турбинами, например генераторы электроэнергии на электростанциях, авиационные газотурбинные двигатели. Дополнительные сложности в диагностике таких агрегатов связаны с особенностями возникновения и развития дефектов на резонансе ротора в режиме разгона агрегата, а также особенностями функционирования роторов с большим количеством рабочих колес и неподвижных направляющих аппаратов между ними. Если от ротора такого агрегата через механические передачи приводятся другие механизмы с другими частотами вращения (например, вспомогательные механизмы авиационных двигателей), агрегаты относятся к особо сложным механизмам и диагностируются только с помощью профессиональных систем диагностики.

5.8. Четвертый по сложности диагностики тип механизмов – с несколькими роторами, имеющими собственные опоры вращения, разные частоты (направления) вращения и связанными между собой механическими передачами (ременными, цепными, зубчатыми, винтовыми и др.). Такие механизмы часто называют многоступенчатыми (многовальными). Из них в отдельную группу обычно выделяются колесные средства транспорта и прокатные станы (п. 5.10), в которых внешние поверхности колес (валков) контактируют с плоской поверхностью под большим статическим давлением, часто создавая дополнительную и самую сильную вибрацию при их взаимодействии. Дополнительные трудности при диагностике многоступенчатых механизмов – учет влияния нагрузок, создаваемых механическими передачами на вращающиеся валы и их подшипники, а также диагностика элементов самой передачи (ремней, цепей, шестерен и т.п.). Кроме того, наличие в одном механизме деталей с разными частотами вращения часто приводит к резкому увеличению количества составляющих вибрации на близких частотах, и простейшими средствами вибрационного мониторинга их не удается разделить. Поэтому для диагностики ответственных многоступенчатых механизмов с числом ступеней более двух, а это, прежде всего, диагностика по вибрации, чаще всего приглашаются профессионалы, причем в случае, если приводом является электрическая машина, дополнительную диагностику механизма проводят по току двигателя.

5.9. По сложности диагностики в отдельный, пятый вид механизмов можно выделить многоступенчатые, точнее, многовальные механизмы, в частности транспортеры, печатные машины, сушильные секции бумагоделательных машин, в которых оси вращения многочисленных валов неподвижны и разнесены в пространстве, а в механизме отсутствуют валы с большой статической нагрузкой и элементы ударного действия. В таких механизмах каждый вал в первом приближении может диагностироваться либо независимо, либо в составе группы из двух (трех) ближайших валов с механическими передачами между ними. Достаточно часто для диагностики таких механизмов используются профессиональные системы диагностики, но периодическую оценку состояния вполне можно выполнять и с помощью простейших систем, если не требуется долгосрочный прогноз состояния. Если механизм приводится электродвигателем, крайне желательно параллельно использовать стационарную систему контроля состояния по току с одним датчиком тока и, при регулируемой частоте вращения, датчиком частоты вращения двигателя. В этом случае после обнаружения дефекта вращающегося узла по току дефектный вал из большой группы идентифицируется по результатам измерения вибрации и температуры всех валов с одной и той же частотой вращения

5.10. Следующий по сложности диагностики, шестой вид механизмов – это прокатные станы и привод колес на транспорте, отличающиеся большими статическими нагрузками на валки (колеса), контактирующие с неровной движущейся (неподвижной) поверхностью. Такие механизмы обычно являются источниками интенсивной и часто нерегулярной кинематической вибрации, особенно на низких частотах. Дополнительные проблемы в диагностике таких механизмов - это разделение неуравновешенности и несоосности валков (колес), определение параметров их некруглости. На транспорте есть еще одна проблема – обеспечение работы привода с колесами без его движения. Для этого можно либо вращать колеса под статической нагрузкой, установив транспортное средство на стенд с катками, либо без такой нагрузки, вывесив транспортное средство на домкратах. В первом случае диагностика усложняется из-за естественных неровностей катков, но сохраняется возможность контроля некруглости колес в естественных условиях. Во втором – невозможно выдержать номинальный режим работы механизма, необходима отработка специализированной методики диагностирования привода и колес.

5.11. Наиболее сложными для идентификации причин изменения состояния по результатам измерения вибрации являются вращающиеся механизмы с узлами возвратно-поступательного действия, особенно двигатели внутреннего сгорания. Эта сложность связана с изменяющейся силой трения в зависимости от угла поворота узлов вращения, изменением направления движения рабочих узлов, а также, в двигателях внутреннего сгорания (ДВС), с импульсным характером подачи и сгорания топлива. В то же время, если такие механизмы устанавливаются на фундаменты или размещаются в средствах транспорта нежестко, на виброизолирующих креплениях, появляется возможность выделить по вибрации переменные (пульсирующие) составляющие крутящего момента, идентифицировать их по частоте и оценивать состояние таких механизмов по этим составляющим. Аналогичная возможность появляется в профессиональной диагностике механизмов с возвратно-поступательными узлами и по току приводного электродвигателя, если таковой входит в состав агрегата.

5.12. К особым видам объектов диагностики относятся механизмы кратковременного действия. Фактически контроль их состояния и, особенно идентификация причин его изменения – это самостоятельное направление диагностики, в котором крайне сложно использовать методы накопления информации при анализе первичных сигналов, диагностику чаще всего приходится проводить по переходным процессам. Наиболее развита диагностика таких механизмов по току приводного электродвигателя, но наметился существенный сдвиг и в диагностике механизмов кратковременного действия по вибрации в переходных режимах работы.

Содержание