13. Идентификация дефектов механических передач в составе механизмов с несинхронно вращающимися валами.

Содержание

13.1. В данном разделе методики рассматриваются вопросы идентификации дефектов механических передач в механизмах с несколькими вращающимися с разной скоростью (направлением вращения) валами по результатам измерения вибрации и температуры простейшей системой мониторинга состояния. Передача крутящего момента в таких механизмах от одного вала к другому производится посредством зубчатой, ременной, цепной, и т.п. передачи. Для простоты изложения рассматриваются механизмы, имеющие два вала и одну механическую передачу. Многоступенчатые механизмы с несколькими последовательными механическими передачами могут рассматриваться как последовательно соединенные с одноступенчатыми передачами, однако при анализе вибрации следует учитывать влияние высокоскоростных ступеней на низкоскоростные. Параллельно работающие идентичные передачи рассматриваются как одна одноступенчатая, а выбор дефектной передачи из параллельно работающих проводится по высокочастотной вибрации и температуре, измеряемой на их подшипниковых узлах. Изложенные подходы с небольшой доработкой могут быть использованы и для идентификации дефектов других видов передач, а именно гидравлической и магнитной муфт, червячной передачи, дифференциала и т.д.

13.2. Механические передачи как объекты диагностики делятся на две группы. Признаком такого деления является наличие или отсутствие в составе передачи узлов с частотой вращения, отличающейся от частоты вращения ведущего и ведомого валов. К первой группе передач (с такими узлами) следует отнести ременные (цепные) передачи, в которых этим узлом являются ремень (цепь), а также планетарные передачи, в которых этих узлов несколько (сателлиты). Ко второй группе, соответственно, относятся все передачи, не имеющие такого узла.

13.3. Основные дефекты механических передач, влияющие на их вибрацию и температуру, как правило, делят на следующие группы:

-

дефекты ведущих и ведомых валов и их подшипниковых узлов,

-

дефекты узлов передачи, жестко закрепленных на валах (шестерен, шкивов) или элементов вала (винта), входящих в зацепление,

-

дефекты зацепления (сцепления),

-

дефекты узлов, вращающихся несинхронно с валами передачи (ремни, цепи), в том числе и их подшипников (подшипники сателлитов).

13.4. Вибрация механической передачи измеряется на опорах вращения ее валов. Если опоры вращения конструктивно не выделены в корпусе передачи (малогабаритные переборные редукторы), допускается измерять вибрацию стенок корпуса с вмонтированными подшипниковыми узлами передачи в радиальном к оси вращения валов направлении. При этом желательно контролировать температуру каждого подшипникового узла. Желателен также контроль температуры корпуса передачи в зоне масляной ванны (при наличии таковой для смазки зацеплений).

13.5. Для идентификации обнаруживаемых изменений состояния механической передачи с помощью простейшей системы мониторинга необходимо знание типа передачи, частоты вращения входного (ведущего) вала, количества ступеней передачи, типа подшипников (качения или скольжения) и некоторых количественных характеристик каждой ступени передачи рассчитываемых в соответствии с приведенной таблицей 13.1.

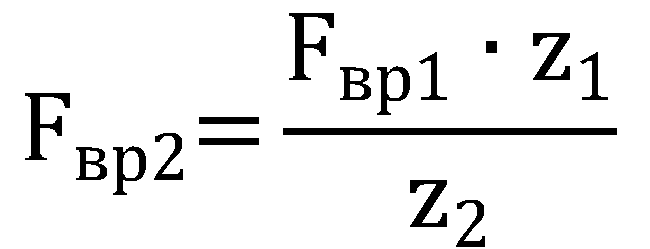

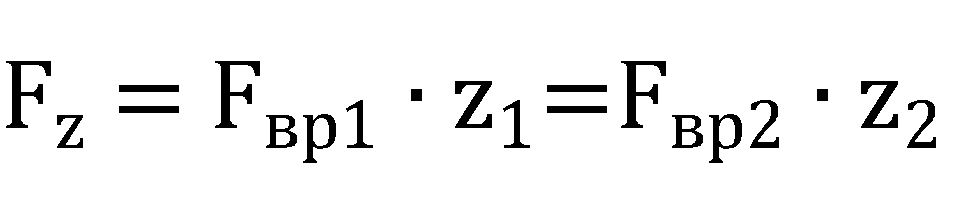

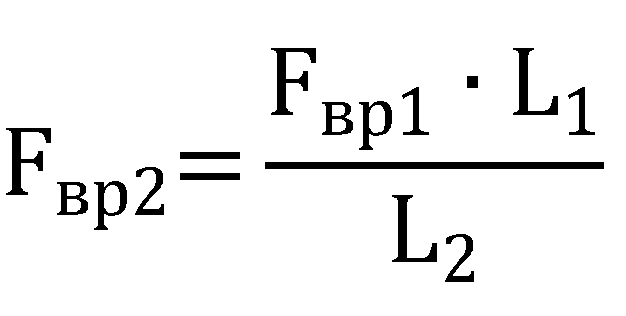

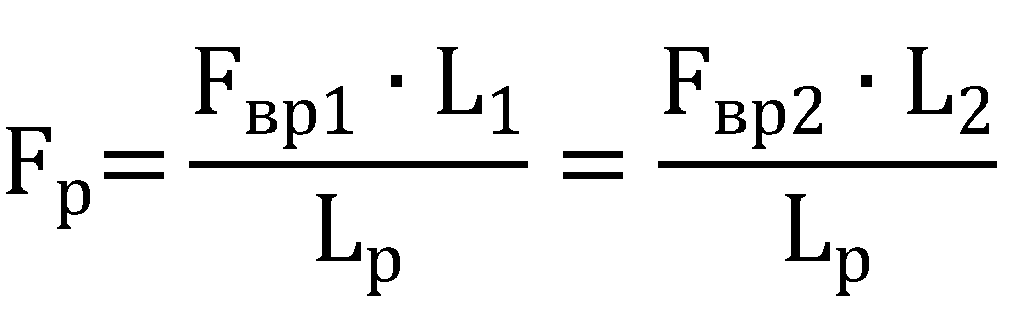

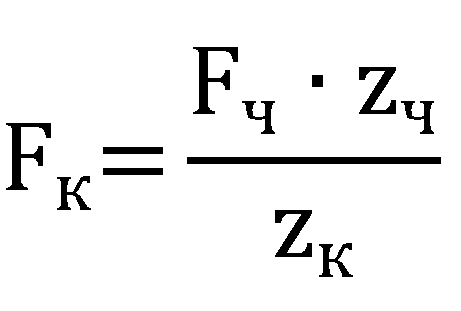

Таблица 13.1. Основные частоты вращения в механических передачах

|

Тип механической передачи, основные частоты

|

Основные соотношения

|

|

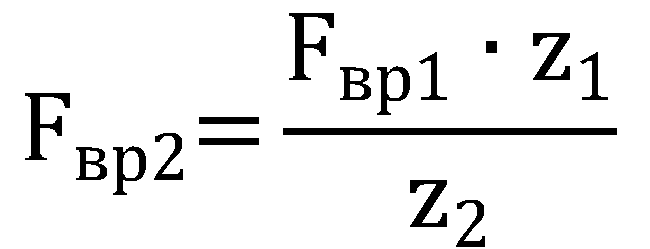

Зубчатая переборная:

Fвр1 – частота вращения входного вала

Fвр2 – частота вращения выходного вала

Fz – зубцовая частота

z1 – количество зубцов шестерни входного вала

z2 – количество зубцов шестерни выходного вала

|

Fвр1 - известна

|

|

Ременная (с гладким ремнем):

Fвр1 – частота вращения входного вала

Fвр2 – частота вращения выходного вала

Fр – частота вращения ремня

L1 – длина окружности шкива входного вала по линии контакта шкива с ремнем

L2 – длина окружности шкива выходного вала по линии контакта шкива с ремнем

Lр – длина ремня

|

Fвр1 - известна

|

|

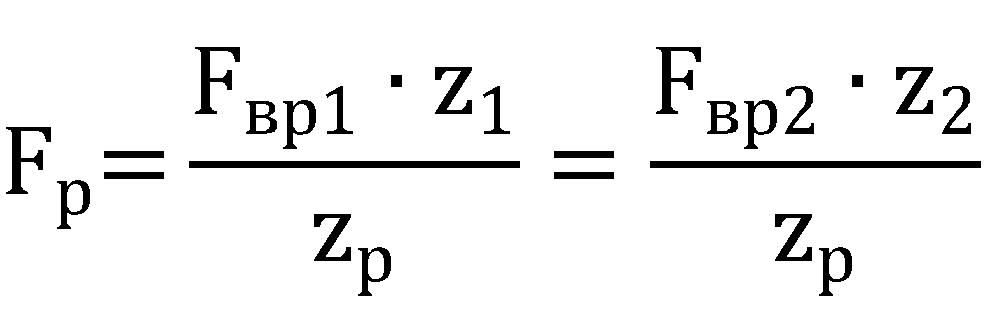

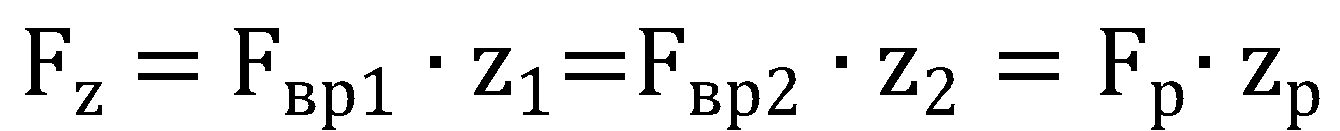

Цепная (зубчатая ременная):

Fвр1 – частота вращения входного вала

Fвр2 – частота вращения выходного вала

Fр – частота вращения цепи (ремня)

Fz – зубцовая частота

z1 – число зубцов звездочки (шестерни) входного вала

z2 – число зубцов звездочки (шестерни) выходного вала

zр – число звеньев цепи (зубцов ремня)

|

Fвр1 - известна

|

|

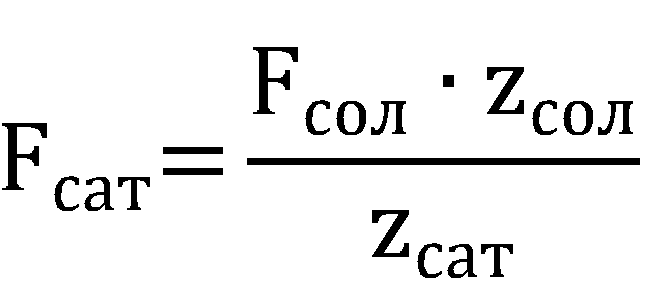

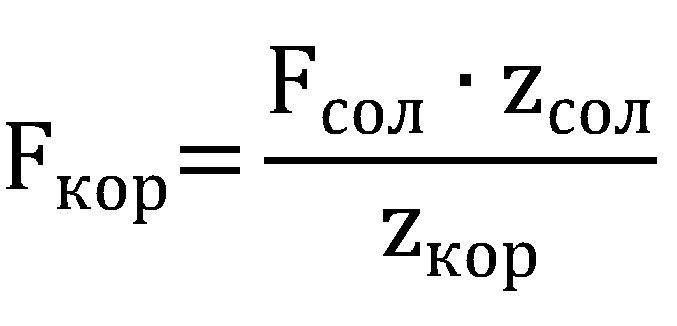

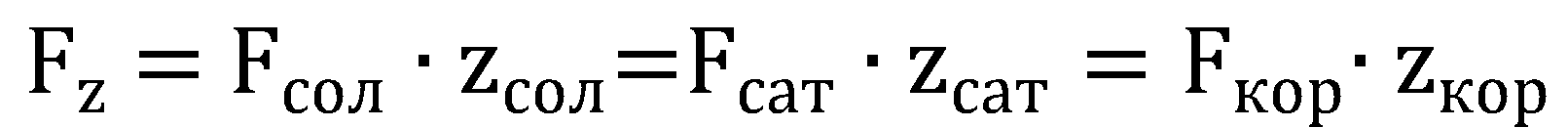

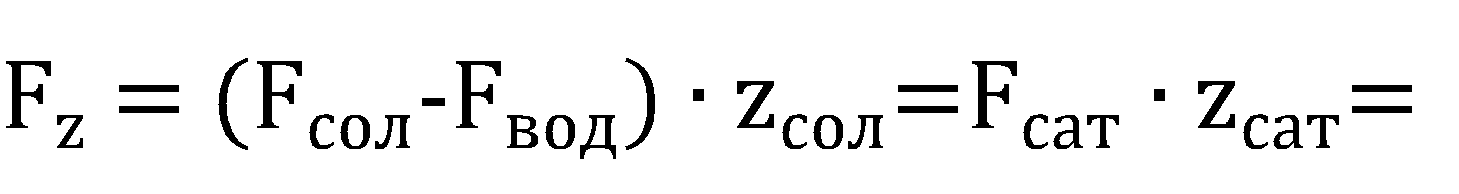

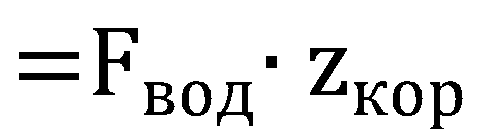

Планетарная передача с неподвижным водилом:

Fсол – частота вращения солнца (входной вал)

Fсат – частота вращения сателлитов

Fкор – частота вращения короны (выходной вал)

zсол – число зубцов солнечной шестерни

Fz – зубцовая частота

zсат – число зубцов сателлитов

zкор – число зубцов короны

n-число сателлитов

|

Fсол - известна

|

|

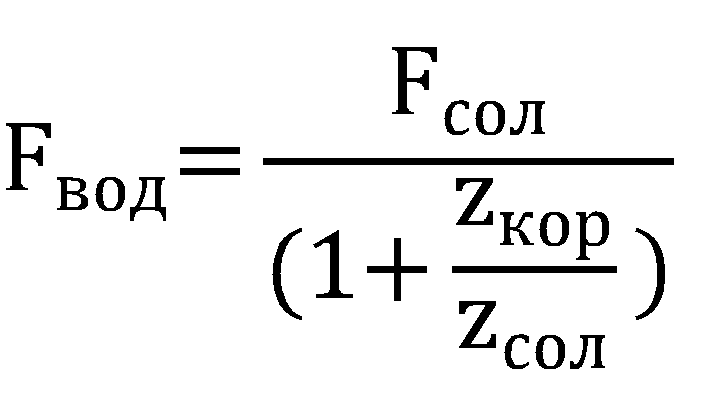

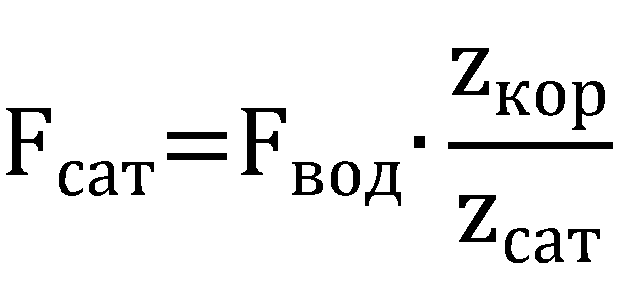

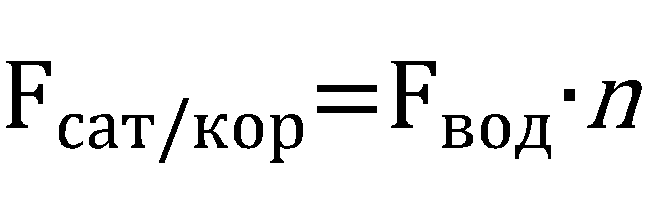

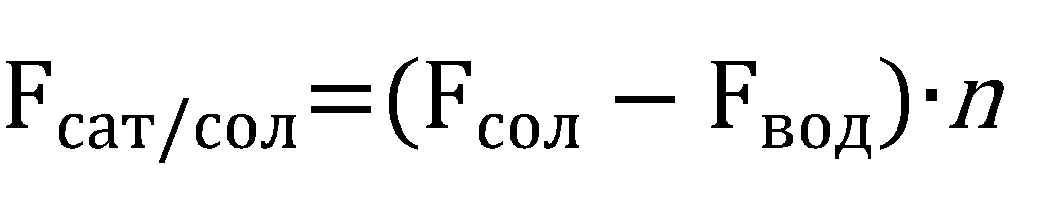

Планетарная передача с неподвижной короной:

Fсол – частота вращения солнца (входной вал)

Fсат – частота вращения сателлитов

Fвод – частота вращения водила (выходной вал)

Fz – зубцовая частота

Fсат/кор – частота перекатывания сателлитов по короне

Fсат/сол – частота перекатывания сателлитов по солнцу

zсол – число зубцов солнечной шестерни

zсат – число зубцов сателлитов

zкор – число зубцов короны

n-число сателлитов

|

Fсол - известна

|

|

Винтовая и червячная передача:

Fк – частота вращения червячного колеса

Fч – частота вращения червяка

zк – количество зубцов червячного колеса

zч – количество заходов червяка (обычно 1-4)

|

Fч - известна

|

13.6. При идентификации дефектов механических передач по их вибрации необходимо учитывать ряд особенностей, определяемых природой формирования их вибрации, в том числе на низких частотах, существенно отличающейся от природы формирования вибрации валов в одновальных механизмах, в которых вращающиеся узлы не передают крутящего момента на узлы, имеющие другую частоту вращения.

13.7. Первой из основных особенностей формирования вибрации передачи является наиболее сильная зависимость величины низкочастотных составляющих вибрации на частоте вращения вала и ее гармониках от такого дефекта, как изменение формы насаженного на вал узла, входящего в зацепление, а не от величины неуравновешенности ротора или несоосности соединения валов в линию с помощью муфты. Поэтому одни и те же диагностические признаки в сигнале низкочастотной вибрации опор вращения одновального и многовального механизма с механической передачей могут соответствовать разным дефектам. При этом следует учитывать, что один признак в низкочастотной вибрации многовальной машины может быть использован для обнаружения нескольких дефектов, поэтому приходится пользоваться дополнительными признаками дефектов, имеющимися в высокочастотной вибрации опор вращения.

13.8. Второй из основных особенностей формирования вибрации механической передачи является высокий уровень ее составляющих, создаваемых высокооборотным валом и передаваемых на низкооборотный вал и через корпус, и через зацепление передачи. Уровень этих составляющих, как правило, многократно выше уровня составляющих вибрации, создаваемых низкооборотным валом. Как следствие, простейшая система мониторинга состояния по вибрации во многих случаях не позволяет выделить компоненты вибрации, причиной которых являются дефекты низкооборотного вала и его подшипников, поэтому значительная часть дефектов низкооборотного вала обнаруживается опосредованно, через их влияние на зацепление и возбуждаемую им вибрацию. Еще сложнее осуществлять с помощью простейшей системы мониторинга контроль состояния низкооборотных валов многоступенчатых передач, когда частоты вращения входного и выходного валов различаются в десятки раз.

Для обнаружения дефектов многоступенчатых передач следует использовать профессиональные системы диагностики, позволяющие разделить многие составляющие вибрации высокоскоростных и низкоскоростных ступеней передачи по частоте. Кроме того, многие дефекты как высокооборотных, так и низкооборотных ступеней механических передач могут обнаруживаться по спектру тока электродвигателя, используемого в качестве привода контролируемого механизма. Ведь глубина реакции переменных составляющих тока двигателя на одинаковый дефект любой ступени, в отличие от реакции вибрации передачи, практически не зависит от частоты вращения вала с дефектом, т.е. одинакова и для высокооборотных, и низкооборотных ступеней механической передачи.

13.9. Третьей из основных особенностей формирования вибрации механической передачи (в основном зубчатой) является возможность появления большого количества низкочастотных составляющих на частотах ниже частоты вращения любой из ее ступеней. Причина их появления – одновременное развитие дефектов на обоих узлах вращения, входящих в зацепление. Именно по этим субгармоническим составляющим вибрации можно эффективно оценивать состояние передачи, однако нижняя граница измерений большинства вибродиагностических систем обычно составляет 2Гц, во многих случаях не позволяя использовать для диагностики результаты анализа этих составляющих вибрации.

В профессиональных системах диагностики для преодоления проблем диагностики передач по инфранизкочастотным составляющим вибрации используются средства анализа низкочастотной модуляции более высокочастотных составляющих вибрации и/или тока электродвигателя, однако такой анализ требует специальной подготовки оператора и потому не используется в простейших системах мониторинга.

13.10. Четвертая особенность формирования вибрации механической передачи определяется передачей статических и динамических нагрузок, действующих в зацеплениях, на подшипниковые узлы всех ее ступеней. Эти нагрузки, соответственно, влияют на механизм формирования вибрации подшипников и могут изменять диагностические признаки дефектов этих подшипников.

Из диагностических признаков дефектов подшипников, используемых при обнаружении дефекта простейшей системой мониторинга, в механических передачах не меняется только один – появление разрывов масляной пленки и сопутствующих ударных импульсов, сопровождающихся ростом пикфактора ультразвуковой вибрации. Другие признаки дефектов подшипников, используемые в диагностике одновальных машин, в механических передачах теряют эффективность. Это и появление автоколебаний ротора в подшипниках на частотах около половины частоты вращения, и рост высокочастотной вибрации опор вращения из-за мелких неровностей поверхностей трения (такие же неровности есть и на контактных поверхностях зубъев, ремней и т.п.).

В то же время появляются дополнительные признаки для разделения дефектов подшипников качения и контактирующих элементов передачи. Один из них – рост высокочастотной вибрации только одного подшипника при появлении в нем дефектов, и рост высокочастотной вибрации в нескольких опорах вращения при дефектах контактных поверхностей передачи. Другой признак - косвенный - рост зубцовой вибрации передачи из-за смещения точек контакта зубьев в результате износа подшипника (подшипников). Последний из указанных признаков - практически единственный, который может использоваться для контроля состояния подшипников сателлитов одноступенчатой планетарной передачи с неподвижной короной.

В профессиональной диагностике механических передач сохраняется еще один признак дефектов подшипников качения - рост гармонических составляющих вибрации опор вращения на гармониках высокой кратности от подшипниковых частот.

13.11. Из основных дефектов одноступенчатой зубчатой переборной передачи, доступных для обнаружения простейшей системой мониторинга состояния по вибрации и температуре подшипниковых узлов, кроме дефектов собственно подшипников, следует выделить:

-

дефекты вала и посадки шестерни на вал,

-

дефект отдельных зубьев одной из шестерен, входящих в зацепление,

-

дефекты зубьев одновременно на обеих шестернях,

-

дефект зацепления,

-

дефект смазки в зацеплении.

13.12. Для обнаружения указанных дефектов зубчатой передачи необходимо измерять вибрацию (в радиальном к оси вращения вала направлении) и температуру ее подшипниковых узлов. При возможности работы передачи в нескольких режимах нагрузки с одновременным изменением частоты вращения привода следует ограничиваться небольшим количеством (не более 2-3) режимов с большими частотами вращения и выбирать при измерениях на каждом режиме близкие по величине частоты вращения ведущего (ведомого) вала. Это позволяет строить тренды развития дефектов для каждого из выбранных режимов и проводить на каждом независимую диагностику.

В редукторах, имеющих два рабочих направления вращения, необходимо измерять вибрацию (и температуру) подшипниковых узлов для обоих направлений вращения, внося в базу данных вместо одного – два редуктора с разным направлением вращения и составляя для них разные маршруты для проведения измерений. Это позволяет разделить дефекты отдельных зубьев, преимущественно проявляющиеся при вращении шестерни в одну сторону, и дефекты подшипников, проявляющиеся (часто с небольшими изменениями) при вращении в обе стороны.

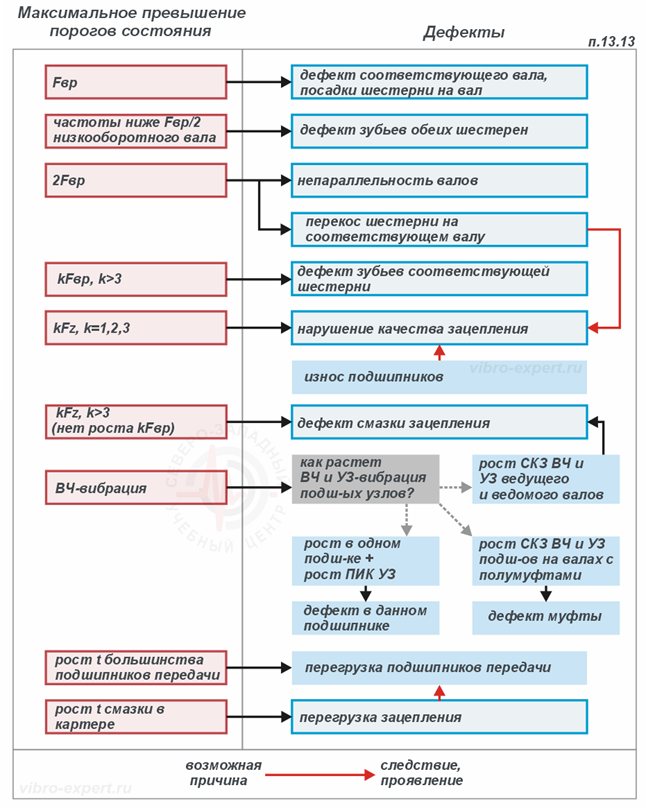

13.13. При рассматриваемых дефектах зубчатой передачи вибрация может расти в частотных полосах третьоктавного спектра, соответствующих:

-

частоте вращения одного из валов (дефекты вала или посадки шестерни),

-

частотам ниже половины частоты вращения низкооборотного вала (одновременные дефекты зубьев обеих шестерен),

-

второй гармонике частоты вращения одного из валов (непараллельность валов или перекос шестерни),

-

гармоникам высокой кратности от частоты вращения одного из валов (дефекты зубьев соответствующей шестерни),

-

зубцовой частоте, а также ее второй и третьей гармоникам (нарушения качества зацепления, в том числе из-за перекоса шестерен или износа подшипников),

-

области частот зубцовых гармоник высокой кратности, а также высоким частотам (дефекты смазки зацепления, но при условии отсутствия существенного роста вибрации на гармониках частоты вращения).

Высокочастотная вибрация подшипниковых узлов зубчатой передачи может расти и из-за дефектов собственно подшипников, и из-за дефектов зубчатого зацепления, и из-за дефектов соединительных муфт. При дефектах подшипников (и, как следствие, дефектах его смазки) растет не только СКЗ, но и пиковое значение высокочастотной и ультразвуковой вибрации, причем преимущественно в одном, дефектном подшипнике. При дефектах зацеплений обычно растет только СКЗ высокочастотной и ультразвуковой вибрации большинства подшипников ведущего и ведомого валов, а при дефектах муфт - большинства подшипников и приводного двигателя, и соединяемого с ним вала механической передачи.

При перегрузках зацеплений (и, как следствие, подшипников) из-за ошибок изготовления и монтажа передачи возможен рост температуры большинства из подшипников передачи. При перегрузках зацеплений и дефектах смазки в зацеплениях возможен также рост температуры смазки зубчатой передачи (температуры смазки в картере).

13.14. Схема алгоритма идентификации дефектов механической передачи и, в частности одной ступени переборного редуктора по результатам измерений, выполняемых простейшей системой диагностики, приводится на рис.13.1. Изменения в алгоритме возможны, в частности, при идентификации дефектов планетарного редуктора.

Fвр – частота вращения одного из валов редуктора, Fz – зубцовая частота редуктора, t – температура, ВЧ-высокочастотная вибрация, УЗ – ультразвуковая вибрация, СКЗ – среднеквадратическое значение, Пик – пиковое значение.

Рис.13.1 – Алгоритм идентификации дефектов в одноступенчатом переборном редукторе

13.15. Из основных дефектов ременной передачи, доступных для обнаружения простейшей системой мониторинга состояния по вибрации и температуре подшипниковых узлов, кроме дефектов собственно подшипников, можно выделить следующие:

-

дефекты ведущего или ведомого вала и насаженного на вал шкива,

-

непараллельность валов или смещение шкивов друг относительно друга,

-

дефекты ремня,

-

дефект натяжения ремня,

13.16. Для обнаружения указанных дефектов ременной передачи, как и предыдущей зубчатой, необходимо измерять вибрацию подшипниковых узлов каждого вала (в радиальном к оси вращения вала направлении), а также их температуру и, по возможности, температуру вращающихся шкивов. При работе передачи в нескольких режимах нагрузки с одновременным изменением частоты вращения привода также следует выбирать два – три типовых режима, измеряя на каждом и внося в базу данных частоту вращения ведущего или ведомого вала.

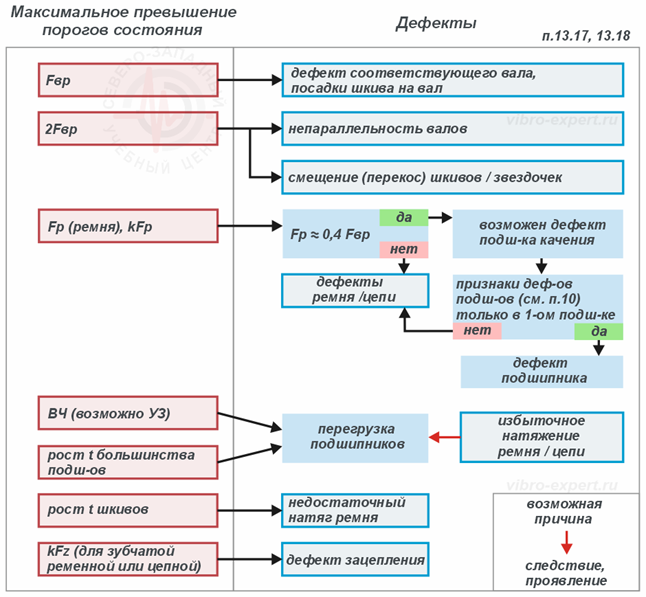

13.17. При рассматриваемых дефектах ременной передачи вибрация может расти в частотных полосах третьоктавного спектра, соответствующих:

-

частоте вращения одного из валов (дефекты вала или посадки шкива),

-

второй гармонике частоты вращения валов (непараллельность валов или смещение шкивов),

-

частоте вращения ремня и ее гармониках (дефекты ремня),

-

высоким частотам (избыточное натяжение ремня с перегрузкой подшипников).

Избыточное натяжение ремня может привести к росту СКЗ ультразвуковой вибрации и росту температуры большинства подшипников, недостаточный натяг – к росту температуры шкивов.

Часто встречающейся особенностью ременной передачи является близость частоты вращения ремня и сепаратора подшипников наиболее высокооборотного вала передачи. Поскольку используемые признаки дефектов ремня и подшипников качения практически совпадают, рост вибрации в третьоктавных полоса частот, кратных 0,4 от частоты вращения ведущего вала может не быть достаточным признаком дефекта ремня. Необходимо проводить независимый анализ признаков дефектов подшипников, особенно в области высокочастотной вибрации, для нескольких точек контроля вибрации передачи и идентифицировать дефект ремня, если признаки присутствуют в нескольких (не менее двух) точках контроля.

13.18. Идентификация дефектов цепной передачи, а также ременной передачи с зубчатым ремнем выполняется по аналогии идентификацией дефектов зубчатой передачи, но с учетом вибрации, возбуждаемой цепью (ремнем) на гармониках частоты его вращения (признаки дефектов ремня). Кроме этого на уровень вибрации передачи оказывают влияние два зацепления с цепью (ремнем) – звездочек (шкивов) ведущего и ведомого валов, имеющих одинаковую зубцовую частоту. Для идентификации дефектов конкретного зацепления такой передачи рекомендуется проводить сравнительный анализ относительного роста составляющих вибрации (и температуры) подшипниковых узлов ведущего и ведомого валов.

13.19. Схема алгоритма идентификации дефектов ременной и цепной передачи по результатам измерений, выполняемых простейшей системой диагностики на входной и выходной опорах вращения приводится на рис.13.2.

Fвр – частота вращения одного из валов редуктора, Fр – частота вращения ремня, Fz – зубцовая частота редуктора, t – температура, ВЧ-высокочастотная вибрация, УЗ – ультразвуковая вибрация.

Рис.13.2 – Алгоритм идентификации дефектов в ременной (цепной) передаче

13.20. Идентификация дефектов винтовой и червячной передач имеет свои особенности, во многом определяемые конструкцией механизма в целом и организацией процесса смазки поверхностей, входящих в зацепление. Учет этих особенностей не является задачей настоящей методики.

13.21. Из основных дефектов одноступенчатой планетарной зубчатой передачи, доступных для обнаружения простейшей системой мониторинга состояния по вибрации и температуре подшипниковых узлов входного и выходного валов, кроме дефектов собственно подшипников, следует выделить:

-

дефекты вала и посадки шестерни на вал,

-

перекос вала (шестерни), несоосность валов,

-

дефект отдельных зубьев одной из шестерен (солнечной, сателлитов или короны), входящих в зацепление,

-

дефект зацепления,

-

дефект смазки в зацеплении.

Дефекты недоступных для измерения подшипников сателлитов (для передачи с неподвижной короной) могут обнаруживаться лишь косвенно, по мере роста величины зазора, приводящего к росту несоосности входного и выходного валов, а также к увеличению вибрации, возбуждаемой зубчатым зацеплением.

Ниже рассматривается только простейшая планетарная передача с неподвижной короной. Планетарная передача с неподвижным водилом и вращающейся короной при проведении вибрационной диагностики рассматривается как переборный редуктор, вопросы идентификации дефектов которого изложены ранее.

13.22. Для обнаружения указанных дефектов планетарной зубчатой передачи необходимо измерять вибрацию (в радиальном к оси вращения вала направлении) и, желательно, температуру подшипниковых узлов входного и выходного вала, а также корпуса редуктора в зоне крепления короны. При работе передачи при разных нагрузках с одновременным изменением частоты вращения привода следует выделить несколько режимов работы редуктора и проводить независимую диагностику на каждом из них, каждый раз измеряя и внося в базу данных частоту вращения ведущего или ведомого вала.

В редукторах, имеющих два рабочих направления вращения, необходимо измерять вибрацию (и температуру) подшипниковых узлов для обоих направлений вращения, внося в базу данных вместо одного – два редуктора с разным направлением вращения и составляя для них разные маршруты для проведения измерений.

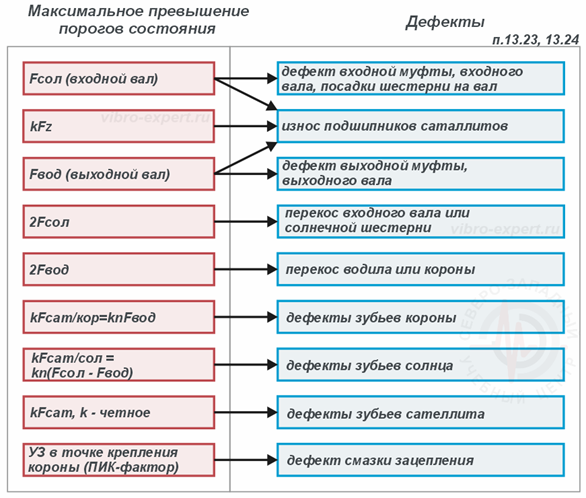

13.23. При рассматриваемых дефектах планетарной зубчатой передачи вибрация может расти в третьоктавных частотных полосах, соответствующих:

-

частоте вращения солнечной шестерни (дефекты входной муфты, входного вала, посадки шестерни на вал или износ подшипников сателлитов),

-

второй гармонике частоты вращения солнечной шестерни (перекос вала или шестерни)

-

частоте вращения выходного вала (дефект выходной муфты, выходного вала или подшипников сателлитов)

-

второй гармонике частоты вращения выходного вала (перекос водила или короны),

-

частотам, кратным частоте перекатывания сателлитов по солнцу (дефекты зубьев солнечной шестерни),

-

частотам, кратным частоте перекатывания сателлитов по короне (дефекты зубьев короны),

-

четным гармоникам частоты вращения сателлитов, (дефекты зубьев сателлита),

-

гармоникам зубцовой частоты (дефекты смазки или износ подшипников сателлитов),

-

ультразвуковым частотам (рост пикфактора высокочастотной вибрации корпуса в зоне крепления короны при дефектах смазки зацепления).

13.24. В качестве основного признака дефектов (износа) подшипников сателлитов, недоступных для прямого измерения вибрации и температуры, рекомендуется использовать одновременный рост вибрации на частоте вращения входного и выходного валов, а также на нескольких гармониках зубцовой частоты.

13.25. Схема алгоритма идентификации дефектов одноступенчатого планетарного редуктора с неподвижной короной по результатам измерений, выполняемых простейшей системой диагностики на входной и выходной опорах вращения, а также на корпусе в месте крепления короны, приводится на рис.13.3.

Значения частот смотри в табл. 13.1, УЗ – ультразвуковая вибрация.

Рис. 13.3 – Алгоритм идентификации дефектов планетарной передачи с неподвижной короной

13.26. При идентификации дефектов дифференциалов с недоступными для измерения подшипниками рекомендуется пользоваться признаками дефектов переборных зубчатых передач (дефекты собственно передачи) и признаками износа подшипников сателлита планетарной передачи (износ недоступных подшипников). При этом рекомендуется (при контроле состояния дифференциала на стенде) проводить этот контроль в двух режимах, на каждом из которых одна из выходных осей не вращается, и при этом могут проводиться по два измерения вибрации с противоположными направлениями вращения, если дифференциал длительно эксплуатируется при разных направлениях вращения механизма.

13.27. Ряд примеров применения рассмотренных признаков дефектов для обнаружения и идентификации дефектов механических передач с помощью простейшей системы мониторинга приводится в приложении Д.

Содержание