10. Идентификация дефектов подшипников.

Содержание

10.1. Задачами оценки состояния подшипников, во многом определяющего ресурс механизма, является поиск дефектного подшипника из числа установленных в механизм, идентификация величины дефекта и скорости его развития. В простейшем случае дефектный подшипниковый узел (из всех подшипниковых узлов механизма) выделяется по максимальному росту уровня вибрации на высоких и ультразвуковых частотах. После выделения дефектного узла оценивается величина дефекта подшипника по росту температуры и/или уровня среднечастотной вибрации узла в широкой полосе частот при условии, что этот рост в дефектном узле существенно выше, чем в других. Это основной критерий разделения дефектов подшипников и других узлов механизма, например механических передач, когда среднечастотные колебательные силы от одного дефектного узла действуют одновременно на несколько опор вращения механизма. Заключительный этап – оценка скорости развития дефекта по трендам изменения выбранных параметров среднечастотной и высокочастотной вибрации (температуры) во времени и прогноз их достижения порогов «опасность».

10.2. Типовые дефекты подшипников качения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на пять разных групп:

-

перегрузка поверхностей качения,

-

износ (равномерный) поверхностей качения,

-

дефекты поверхностей качения (неравномерный износ, сколы, раковины, трещины наружного и внутреннего колец, тел качения),

-

дефекты поверхностей скольжения (износ, трещины сепаратора и защитных шайб)

-

дефекты смазки.

Идентификация дефектов подшипника качения может проводиться по низкочастотной и среднечастотной вибрации подшипникового узла (по росту соответствующих рядов подшипниковых составляющих в ее спектре), по высокочастотной вибрации узла (по частотам периодической модуляции возбуждающих вибрацию сил трения в подшипнике) и ультразвуковой вибрации (по периодичности ударных импульсов, возникающих при разрывах масляной пленки). Но далеко не все методы идентификации дефектов доступны для использования в простейшей системе мониторинга состояния. В полном объеме задача идентификации дефектов подшипника решается лишь профессиональными средствами диагностики.

10.3. Первой задачей идентификации дефектов подшипника по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной и/или ультразвуковой вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект подшипника именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту ультразвуковой вибрации имеет место ее рост хотя бы в одной из третьоктав на средних частотах (обычно начиная с 1-2кГц), и нет значительного роста вибрации в этой же третьоктаве у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Указанные признаки дефекта подшипников относятся и к дефектам поверхностей качения, и к поверхностям скольжения, и к дефектам смазки. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей качения и равномерного износа подшипников.

10.4. Определить, какой дефект поверхностей качения или поверхностей скольжения привел к обнаруженному росту СКЗ и Пика высокочастотной и/или ультразвуковой вибрации по данным измерения простейшей системой мониторинга практически невозможно, нужно использовать профессиональную систему диагностики. В то же время выделить дефект смазки, если ее последствием не стали дефекты поверхностей трения, вполне возможно. Для этого необходимо добавить смазки в подшипник и проследить за изменениями вибрации подшипникового узла в течение нескольких дней. После добавления смазки вибрация на высоких и средних частотах обычно снижается, и если в подшипнике нет развитых дефектов поверхностей трения – стабилизируется на длительный период. Если есть дефекты поверхностей трения – вибрация на средних частотах снижается только в небольших пределах, а затем, как и вибрация на ультразвуковых частотах, начинает расти через короткое время (до месяца) после ее снижения в результате добавления смазки.

10.5. Дефект смазки является не только причиной многих дефектов подшипника, но и следствием практически любого развитого дефекта, так как на определенной стадии развития все дефекты становятся источником продуктов износа, приводящих к ухудшению состава смазки. Поэтому контроль состояния подшипника должен начинаться с контроля состояния смазки. Основным вибрационным признаком дефектов смазки (в том числе из-за дефектов поверхностей трения) в подшипниках качения является рост высокочастотной и ультразвуковой вибрации подшипниковых узлов, при котором контролируемые параметры превышают устанавливаемые пороговые значения. На начальных стадиях развития дефекта смазки растет, прежде всего, Пик ультразвуковой вибрации. Однако факт превышения порога ультразвуковой (или высокочастотной) вибрацией еще не дает однозначной информации о виде и величине дефекта. Но в случае существенного роста среднечастотной вибрации преимущественно в дефектном подшипнике можно идентифицировать дефект смазки как вторичный, являющийся следствием дефектов нагруженных поверхностей трения качения.

К сожалению, дефекты сепаратора и защитных шайб подшипника качения чаще всего обнаруживаются простейшей системой мониторинга только опосредованно, по ухудшению свойств смазки. Лишь в редких случаях повышенный износ сепаратора удается обнаружить по признакам автоколебаний ротора в подшипниках качения, см. предыдущий раздел методики. Поэтому задача раннего обнаружения и идентификации дефектов сепаратора решается профессиональными средствами вибрационной диагностики

10.6. Два из возможных дефектов подшипников качения, а именно его перегрузка и равномерный износ поверхностей трения могут не приводить к росту вибрации на средних, высоких и ультразвуковых частотах.

Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа поверхностей качения можно по появлению автоколебаний ротора. В машинах вертикального исполнения при увеличении зазора в подшипнике растет и вибрация на частоте вращения, но идентифицировать причину такого роста можно лишь средствами профессиональной диагностики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе, при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Рост температуры одного подшипникового узла без сопутствующего роста его ультразвуковой вибрации чаще всего является следствием избытка смазки в подшипнике. Кроме того, из-за наличия естественных и незначительных неровностей поверхностей качения подшипника продавливание смазки, как правило, приводит к росту среднечастотной вибрации подшипникового узла, и этот признак перегрузки также необходимо принимать во внимание.

10.7. В некоторых случаях, например при быстром развитии дефекта поверхности качения (трещина), а также при дефектах монтажа подшипника или при контроле состояния подшипника после добавления смазки, состояние смазки оказывается удовлетворительным, даже если имеется другой сильный дефект подшипника, опасный для продолжения эксплуатации механизма. В таких случаях решение о необходимости проведения ремонта принимается по росту среднечастотной вибрации контролируемого подшипникового узла в нескольких полосах частот при отсутствии аналогичного роста вибрации в других подшипниковых узлах механизма.

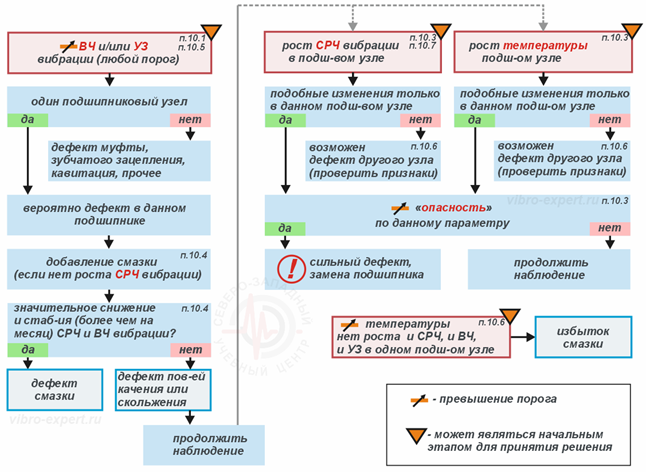

10.8. Схема алгоритма идентификации дефектов подшипника по результатам измерений, выполняемых простейшей системой диагностики, приводится на рис. 10.1. Краткосрочный прогноз состояния подшипника качения должен проводиться одновременно и независимо по нескольким параметрам – по трендам уровня вибрации не менее чем в трех частотных областях – среднечастотной, высокочастотной и ультразвуковой, а также по температуре. Итоговый прогноз наработки до отказа должен определяться минимальной из независимо полученных оценок.

10.9. Примечание Перечисленные методы идентификации дефектов подшипников качения на основе измерений среднечастотной, высокочастотной и ультразвуковой вибрации распространяются на подшипниковые узлы, в которых неподвижна и имеет прямой контакт с корпусом одна их поверхностей качения (наружное или внутреннее кольцо). При этом корпус подшипникового узла или подшипниковый щит должен быть доступен для установки датчика вибрации и контроля его температуры.

10.10. Примечание. Алгоритмы контроля состояния подшипников асинхронного электродвигателя существенно меняются, если он питается от статического преобразователя напряжения. В зависимости от типа преобразователя он может резко увеличить вибрацию подшипниковых узлов либо на высоких частотах, либо, при тиристорных преобразователях, и на средних, и даже на низких частотах.

СРЧ – среднечастотная вибрация, ВЧ – высокочастотная вибрация, УЗ – ультразвуковая вибрация.

Рис.10.1 – Алгоритм идентификации дефектов подшипников качения.

10.11. Типовые дефекты подшипников скольжения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на четыре разных группы:

-

перегрузка поверхностей трения,

-

опасные изменения зазора в подшипнике,

-

дефекты поверхностей трения (неравномерный износ, сколы, трещины) поверхностей трения (вкладышей),

-

дефекты смазочного слоя.

Идентификация дефектов подшипника может проводиться по низкочастотной вибрации механизма (по особенностям колебаний ротора в подшипниках скольжения), по среднечастотной вибрации подшипникового узла (по росту гармоник частоты вращения высокой кратности) и по высокочастотной вибрации подшипникового узла, возбуждаемой пульсациями давления в смазочном слое

Для идентификации дефектов по результатам измерений, выполняемых простейшей системой мониторинга состояния используется лишь малая часть из существующих методов обнаружения дефектов. В полном объеме задача идентификации дефектов подшипника скольжения решается лишь профессиональными средствами диагностики.

10.12. С диагностической точки зрения подшипники скольжения можно разделить на три основные группы:

-

подшипники с неразрывным слоем смазки (подача смазки под давлением),

-

подшипники с масляной ванной (формирование масляного клина при пуске),

-

подшипники с «жесткой» смазкой.

В данной методике рассматриваются только наиболее часто используемые подшипники с масляной ванной, т.е. с тонким масляным слоем.

10.13. Первой задачей идентификации дефектов подшипника скольжения по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной (ультразвуковой) вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект поверхностей трения именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту СКЗ и Пика имеет место рост вибрации в нескольких третьоктавах на средних частотах (обычно начиная с 1- 2кГц), нет значительного роста вибрации в этих же третьоктавах у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей трения и увеличенного зазора в результате равномерного износа вкладышей.

10.14. Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа вкладышей можно по появлению автоколебаний ротора, см. предыдущий раздел методики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Для идентификации дефектов подшипников скольжения можно пользоваться схемой алгоритма для подшипников качения (рис. 10.1), исключив из нее вопросы, связанные с добавлением смазки в подшипник. Недостаток смазки, если возникают кратковременные разрывы масляного слоя в нагруженной зоне подшипника скольжения с «сухим» контактом поверхностей трения, является аварийной ситуацией, при которой многократно растет и среднечастотная, и высокочастотная, и ультразвуковая вибрация, и температура подшипникового узла.

10.15. Идентификация дефектов и прогноз состояния подшипников, как качения, так и скольжения с помощью простейшей системы мониторинга и профессиональной системы диагностики проводится по принципиально разным схемам. В профессиональной системе диагностики независимо контролируется развитие каждого из возможных дефектов подшипника от момента его зарождения и с учетом реальных скоростей развития. Поэтому возникает возможность долгосрочного прогноза состояния подшипника в случае, когда отсутствует любой из видов потенциально опасных дефектов.

10.16 Примеры применения рассмотренных признаков для идентификации дефектов подшипников в составе механизма с узлами вращения с помощью простейшей системы мониторинга приводятся в приложении Д.

Содержание