13. Адаптация системы диагностики к простейшим нагнетателям и насосам

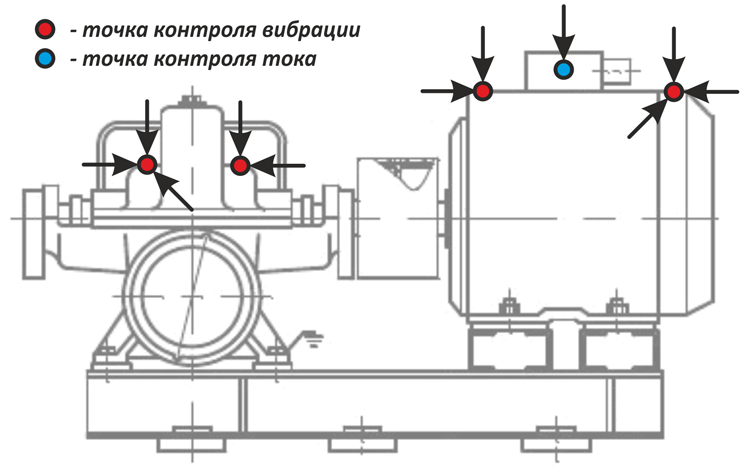

К простейшим нагнетателям и насосам ниже отнесены однорежимные осевые, центробежные и винтовые насосы, вентиляторы, нагнетатели, компрессоры, дымососы и др., соединяемые посредством муфты с приводным двигателем, и имеющие четыре опоры вращения (рис.7).

Тре6ования по контролю вибрации крупногабаритных и ответственных агрегатов указанных типов обязывают производить измерения уровня вибрации в стандартной полосе частот на неподвижной части каждой опоры вращения как минимум в двух направлениях в плоскости вращения ротора, а в опорах вращения с высокой осевой нагрузкой еще и в осевом направлении. Типовое количество датчиков вибрации в системе вибромониторинга по указанным требованиям – 10, из которых 8 контролируют вибрацию опор вращения в радиальном направлении и по одному – вибрацию двигателя и насоса (нагнетателя) – в осевом. Половина от указанных каналов (по одному радиальному на опоре вращения и один осевой на насосе) задействуется и в процессах мониторинга состояния и оперативной диагностики. Еще один (при низком качестве питания электродвигателя - два) датчик тока используется для диагностики по току. Таким образом, максимальное количество измерительных каналов в системе вибрационного контроля и оперативной диагностики рассматриваемых видов агрегатов составляет 12. Если вибрационный контроль агрегата заменить контролем его состояния, число измеряемых параметров в каждой точке контроля многократно растет, а количество точек контроля вибрации уменьшается, как правило, в 2 раза. При этом сохраняется по одной точке контроля на каждой опоре в радиальном к оси вращения направлении и еще одна точка (осевое направление) на опоре с радиально-упорными (упорным) подшипниками.

Рис.7. Точки контроля вибрации и тока на четырех опорном насосном (вентиляционном, компрессорном и т.д.) агрегате.

Если передача крутящего момента электродвигателя в таком агрегате, например, в компрессоре, производится через зубчатую передачу – число каналов увеличивается на 4, с точками контроля вибрации на каждой опоре вращения передачи. Общее число каналов измерения вибрации для крупного компрессора с одноступенчатым мультипликатором составляет, таким образом, 9 плюс один датчик тока при использовании электроприводного двигателя без статического преобразователя напряжения питания.

Типовыми дефектами, которые могут привести к отказам подобных агрегатов, за исключением зубчатых передач, являются:

-

старение смазки, износ, раковины или трещины на поверхностях трения подшипников, приводящие в подшипниках качения, прежде всего, к росту вибрации ударного происхождения в разных частотных областях,

-

дисбаланс ротора, приводящий к опасному росту вибрации агрегата на частоте вращения с перегрузкой его подшипников

-

несоосность валов, чаще всего из-за износа и других дефектов соединительных муфт, перегружающая подшипники и создающая пульсирующие нагрузки на двигатель,

-

износ (налипание, деформация) и нарушения посадки рабочих колес, в первую очередь изменяющие, как и нарушения режимов работы агрегата, равномерность потока перекачиваемой жидкости (газа),

-

изменения формы зазора между вращающимися и неподвижными частями агрегата, вплоть до их задевания друг за друга, приводящие к росту электромагнитных сил в электродвигателе или появлению импульсных нагрузок на лопасти (лопатки) рабочих колес насоса (нагнетателя),

-

дефекты электрических цепей приводного электродвигателя, в том числе обрывы и короткие замыкания обмоток, нарушения качества напряжения питания электродвигателя, приводящие к появлению пульсирующих составляющих в крутящем моменте электродвигателя.

Все эти дефекты в критическом состоянии агрегата увеличивают либо «механическую» вибрацию на частоте вращения ротора, трактуемую как дисбаланс ротора, либо «электромагнитную» вибрацию на двойной частоте питающего электродвигатели переменного тока напряжения. Именно этот рост вибрации в предаварийном состоянии лежит в основе аварийной виброзащиты агрегата. Рассматриваемая система диагностики обеспечивает независимое обнаружение каждой группы из указанных дефектов задолго до предаварийного состояния, во многих ситуациях детализируя дефекты и внутри каждой группы.

Работа по адаптации системы мониторинга и диагностики к конкретному типу таких агрегатов обычно делится на две части. На первом этапе при заказе системы учитываются конструктивные особенности агрегата, а также возможные режимы работы, основные операции его текущего обслуживания, доступность типовых точек контроля вибрации для установки датчиков вибрации, требования ТУ на агрегат в части непрерывного контроля вибрации. Если жестких требований по числу используемых датчиков вибрации нет, производится оптимизация их количества в составе стационарной системы с выбором рекомендуемых точек и направлений измерения вибрации.

В современных агрегатах часто устанавливаются необслуживаемые подшипники, непрерывный контроль смазки которых необязателен, так как заменить ее можно только вместе с подшипником. Поскольку измерение ультразвуковой вибрации подшипниковых узлов является обязательным условием прямого контроля состояния смазки подшипников, переход на контроль последствий ухудшения состояния смазки в виде дефектов поверхностей трения позволяет отказаться от обязательного контроля вибрации каждой опоры вращения агрегатов небольшой мощности. Достаточно для вибрационной диагностики сохранить лишь по одному датчику вибрации на корпусе двигателя и насоса, чтобы исключить пропуск аварийно-опасных дефектов. Более того, в асинхронных электродвигателях, электромагнитный зазор в которых составляет доли миллиметра, развитые дефекты поверхностей трения подшипников электродвигателя проявляются и в силовом токе. Поэтому для диагностики насосов и вентиляторов небольшой мощности иногда достаточно использовать всего два датчика – вибрации собственно насоса и тока приводного (асинхронного) электродвигателя. А если отсутствует возможность установки датчика вибрации, например, в погружном насосе, ограничиваются лишь одним датчиком тока. В последнем случае, однако, из-за невозможности контроля пульсаций давления в перекачиваемой жидкости можно пропустить такой опасный дефект насоса, как засорение входного трубопровода.

Вторая часть адаптации системы таких агрегатов проводится уже после накопления информации на первом этапе работы системы диагностики, как минимум, в течение месяца. Основной задачей адаптации системы является корректировка алгоритмов автоматической адаптации порогов в системе мониторинга состояния (при необходимости) и корректировка диагностического модуля с учетом реальных режимов работы агрегата, точек и направлений контроля вибрации, качества питающего электродвигатель напряжения, и других. Такая адаптация может проводиться дистанционно, по данным измерений, накопленных в базе данных.