Вибродиагностика дефектов подшипников качения

Содержание

Дефекты подшипников качения, обнаруживаемые в эксплуатируемых агрегатах по вибрации, это:

-

дефекты смазочного слоя - разрыв с прямым контактом двух поверхностей качения,

-

дефекты монтажа - перекосы колец, перегрузка, проскальзывание колец в местах посадки

-

дефекты поверхностей качения - неравномерный износ, сколы, раковины, трещины

-

дефекты поверхностей скольжения – износ сепаратора и защитных колец, задевания сепаратора за неподвижные части, разрывы сепаратора.

Следствием большинства из перечисленных дефектов являются удары поверхностей качения друг о друга, возбуждающие импульсную вибрацию подшипникового узла. Несмотря на периодичность вращения элементов качения – вращающихся колец и тел качения, удары могут следовать как периодически, так и со случайными интервалами. Но процесс развития дефектов подшипника качения не всегда сопровождается появлением ударных импульсов. Так, они практически отсутствуют вплоть до предаварийного состояния при таком опасном дефекте, как износ сепаратора, а при равномерном износе поверхностей качения ударные импульсы возникают лишь после ухудшения смазки из-за большого количества продуктов износа в случае, если подшипник не смазывается принудительно.

Контроль импульсной вибрации, возбуждаемой ударными импульсами, относится к часто используемым способам обнаружения дефектов подшипников качения. В «ударном» методе есть три физически разные модификации (группы методов), обнаруживающие удары в сигнале вибрации разных частотных диапазонов.

Первая и наиболее простая группа основана на анализе ультразвуковой вибрации, в том числе и акустоэмиссионного происхождения. В ультразвуковой вибрации подшипника качения, как правило, присутствуют составляющие только импульсного происхождения, что упрощает их анализ. Характерным представителем этой группы является SPM – метод, с поиском и анализом ударов на частотах около 30кГц. Общая проблема этой группы методов, даже с использованием спектрального анализа огибающей ультразвуковой вибрации – не все дефекты поверхностей качения обнаруживаются на ранней и безопасной для эксплуатации подшипника стадии развития, определяя невысокую достоверность прогноза его состояния.

Вторая группа методов использует статистическую оценку сигнала вибрации в разных частотных диапазонах. Чаще всего определяются второй (дисперсия, т.е. мощность переменной составляющей сигнала) и четвертый (эксцесс) центральные моменты распределения виброускорения, как правило, измеряемого в звуковом диапазоне частот, а оценка вклада ударных компонент производится по коэффициенту эксцесса. Основной вклад в сигнал виброускорения, в зависимости от скорости вращения ротора и удаленности точки измерения вибрации, вносят компоненты либо на средних частотах (низкооборотные подшипники), либо на высоких частотах (высокооборотные подшипники) частотах, т.е. на частотах максимального влияния ударов на вибрацию. Поэтому фильтры для предварительного выделения вибрации в определенном диапазоне частот обычно не используются. Общей проблемой этой группы методов является невозможность обнаружить все опасные дефекты подшипника и определить их вид.

Третья группа методов обнаружения импульсных сигналов рассчитана на измерение и анализ подшипниковых составляющих вибрации при появлении ударов в подшипнике. Количество высших гармоник таких составляющих многократно растет на низких и средних частотах, и контроль их появления в спектре вибрации узлов вращения, а иногда и в удаленных точках контроля вибрации машины является основным методом вибродиагностики подшипников качения. Проблемы остаются с обнаружением дефектов поверхностей трения скольжения, прежде всего сепаратора, и для их решения необходимы дополнительные виды анализа подшипниковой вибрации. Для обнаружения подшипниковой вибрации ударного происхождения простыми средствами спектрального анализа в середине прошлого столетия был предложен способ двойного построения спектра с промежуточным нелинейным преобразованием, т.е. кепстральный анализ вибрации. Этот способ позволяет обнаружить ряд дефектов поверхностей качения подшипников, находящихся в наиболее развитом состоянии. Но существенным недостатком использования кепстрального анализа для вибродиагностики подшипников качения является невозможность, как обнаружить все опасные виды дефектов подшипника, так и определить величину дефекта с точностью, позволяющей прогнозировать его состояние.

В настоящее время ведутся работы по модернизации методов диагностики, не требующих точного знания параметров подшипника. Основное направление - развитие метода ударных импульсов, которое идет по пути параллельной регистрации импульсной вибрации (виброускорения) в нескольких точках контроля и в нескольких частотных диапазонах. Сравнение формы импульсной вибрации в разных частотных полосах в одной точке контроля позволяет уточнять степень опасности дефекта, так как большой по мощности ударный импульс проявляется в сигнале вибрации и на средних, а иногда и на низких частотах. Анализ формы импульсов мощности вибрации, как правило, нагляднее формы высокочастотных колебаний, а для сохранения единиц измерений вместо зависимости мощности различных компонент вибрации от времени обычно исследуется зависимость огибающей этих компонент от времени. Так, на рис.15.4. приведены зависимости огибающей вибрации подшипникового узла в разных частотных полосах как функции времени при появлении в подшипнике импульсных компонент вибрации из-за ударов поверхностей качения друг о друга

Рис.15.4. Зависимость огибающей вибрации с импульсными компонентами от времени на высоких частотах (а) и на средних частотах с затянутым задним фронтом импульса из-за возбуждения собственных колебаний элементов подшипника (б).

Сравнение формы импульсной вибрации в разных точках контроля с учетом изменения формы импульсной вибрации при ее распространении позволяет определять ее источник, в том числе и подшипник, удаленный от точки контроля. Но при использовании даже модернизированного метода ударных импульсов сохраняются проблемы обнаружения дефектов сепаратора.

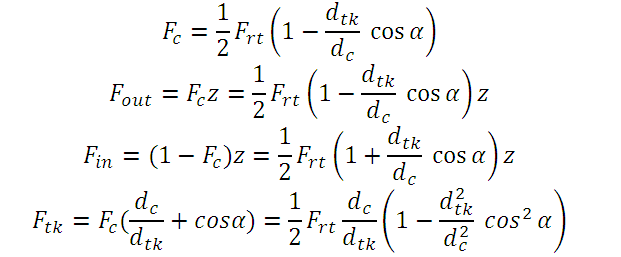

Наиболее полная вибрационная диагностика строится на основе анализа подшипниковых составляющих в спектре вибрации на низких и средних частотах Подшипниковые составляющие вибрации с вращающимся внутренним кольцом подшипника – это четыре ряда кратных по частоте гармонических составляющих со следующими характерными (основными) частотами:

где  – частота вращения ротора,

– частота вращения ротора,  - частота вращения сепаратора ,

- частота вращения сепаратора ,  - частота вращения наружного кольца,

- частота вращения наружного кольца,  – частота перекатывания тел качения по внутреннему кольцу,

– частота перекатывания тел качения по внутреннему кольцу,  - частота перекатывания тел качения по наружному кольцу,

- частота перекатывания тел качения по наружному кольцу,  – частота вращения тел качения.

– частота вращения тел качения.

К этим рядам гармонических составляющих следует добавить еще и ряд гармоник частоты вращения, однако рост вибрации на гармониках оборотной частоты – это признак очень многих дефектов разных вращающихся узлов, поэтому диагностика подшипника выполняется, как правило, по росту вибрации на частотах, кратных указанным в первых четырех выражениях.

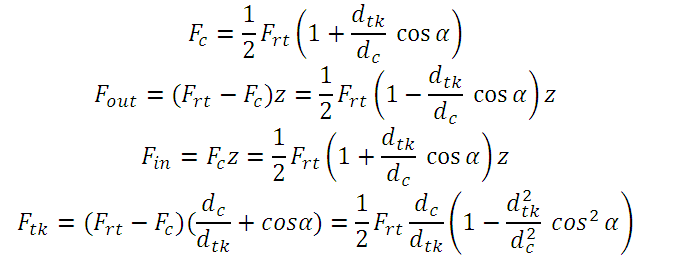

Для подшипников с вращающимися наружными кольцами, например, для подшипников сателлитов планетарных редукторов, выражения для расчета рядов подшипниковых составляющих вибрации приобретают вид:

Сравнение двух приведенных групп выражений для расчета подшипниковых составляющих вибрации при вращении, соответственно, внутреннего и наружного кольца показывает, что фактически изменяется тишь одна частота – частота вращения сепаратора.

В упорных подшипниках качения  =0, т.е. частоты перекатывания

=0, т.е. частоты перекатывания  и

и  совпадают.

совпадают.

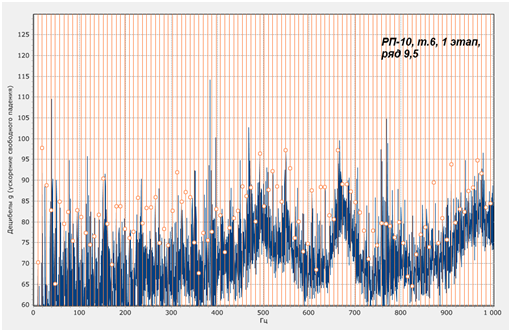

Сложность анализа подшипниковых составляющих вибрации определяется тем, что их уровень зависит как от величины дефекта, так и от нагрузки на дефектный участок поверхности качения. Нагрузка, в свою очередь меняется либо с частотой вращения ротора из-за действия со стороны ротора, например, центробежных сил, которые сравнимы с силой его тяжести, а иногда и превышают ее, либо с частотой вращения сепаратора. В результате подшипниковые составляющие вибрации часто бывают модулированы по амплитуде, а иногда и по фазе (частоте). Анализ спектров модулированных периодических сигналов весьма сложен, и тяжело поддается автоматизации. Для примера на рис. 15.5. приведен спектр вибрации агрегата, в котором количество гармонических составляющих, требующих автоматической идентификации, составляет несколько сотен

Рис.15.5. Спектр вибрации редуктора

Сложность анализа спектров подшипниковой вибрации на низких и средних частотах многократно увеличивается из-за того, что подшипников в агрегате – несколько, у каждого могут проявляться свои подшипниковые составляющие вибрации в любой точке контроля и при этом их частоты могут быть близки, но не совпадать полностью. Но эта сложность компенсируется возможностью обнаружения практически всех дефектов поверхностей качения, в том числе и износа без появления раковин и сколов, причем с определением вида и степени опасности дефекта. Более того, низкочастотная и среднечастотная подшипниковая вибрация недоступных для прямого контакта подшипников может измеряться в удаленных от подшипника качения точках контроля. Что касается контроля состояния поверхностей трения скольжения (сепаратора и защитных колец), при их дефектах растет сила трения скольжения и случайная вибрация, мощность которой также можно контролировать по спектру вибрации, но уже собственно подшипникового узла.

Проблемы в экспертной диагностике подшипников качения по спектру подшипниковой вибрации начинаются при низких (ниже 100об/мин) частотах их вращения, так как в информативном диапазоне спектра (ниже 10Гц) появляется большое количество «чужих» составляющих от других работающих в соседних помещениях агрегатов. Тогда приходится использовать дополнительно несколько независимых методов диагностирования, анализируя и импульсную вибрацию ударного происхождения, и суммарную случайную вибрацию от сил трения качения и скольжения.

Современные технологии цифрового анализа сигналов вибрации и дальнейшей обработки результатов анализа позволяют создавать эффективные средства вибродиагностики подшипников качения с параллельным использованием всех методов обнаружения дефектов – по появлению импульсной вибрации от ударов, по случайным составляющим вибрации от сил трения и по подшипниковым составляющим спектра вибрации. Анализ вибрации от сил трения, в первую очередь спектральный анализ огибающей случайной вибрации, наиболее эффективен в задачах обнаружения дефектов элементов трения скольжения (сепаратора и защитных колец). В качестве примера такой спектр приведен на рис. 15.6.

Рис.15.6. Спектр огибающей вибрации подшипникового узла с износом сепаратора.

Следует отметить, что на протяжении многих лет в России используются системы автоматизированной вибродиагностики подшипников качения, доступных для контактного измерения вибрации. Диагностика проводится по совокупности измеряемых спектров вибрации подшипникового узла, спектров огибающей ее высокочастотных компонент и формы ультразвуковой вибрации от ударов в подшипнике. Но эти системы требуют предварительной регистрации геометрических размеров элементов диагностируемых подшипников и частот их вращения для расчета составляющих подшипниковой вибрации, хотя такая информация далеко не всегда доступна оператору, эксплуатирующему диагностическую систему.

Активно развиваются и методы диагностики подшипников качения без знания их геометрии, причем не только на основе модернизируемого метода ударных импульсов. К таким методам, в частности, относится выделение из сигналов вибрации случайных составляющих с построением их широкополосных спектров для каждого подшипникового узла с последующим сравнением уровня спектральных составляющих разных узлов в разных полосах частот. Максимальный рост случайной вибрации оказывается в узле с дефектным подшипником, по мере развития дефекта такой рост переходит на полосу частот с более низкой частотой. Этот метод позволяет обнаружить и дефекты сепаратора, однако проблемы идентификации вида дефекта сохраняются.

Еще одно и самое сложное направление диагностики подшипников качения, не требующих знания их геометрии – развитие поисковых систем обнаружения подшипниковых составляющих в спектрах вибрации и в спектрах огибающей ее высокочастотных компонент. Задача весьма сложная, в настоящее время решается экспертными методами, но, по имеющимся сведениям, попытки решить ее полностью в автоматическом режиме близки к получению практически значимых результатов.

Оптимальными точками контроля вибрации является корпус подшипникового узла, направление измерения вибрации – радиальное к оси вращения. При высоких осевых нагрузках на подшипниковый узел желательно измерять на нем и осевую вибрацию.

С учетом невибрационных методов в практической диагностике подшипников качения можно выделить два основных направления – по сигналам вибрации и по продуктам износа. Есть еще несколько видов косвенной диагностики – по опосредованному влиянию дефектов подшипников качения на различные свойства агрегата в целом. Все они могут применяться в тех или иных конкретных случаях диагностики без доступа к подшипниковому узлу. Один из примеров – способ косвенный оценки состояния подшипников качения асинхронных электродвигателей, в которых параметры воздушного зазора зависят от износа и дефектов подшипников, по спектру потребляемого двигателем тока.

Содержание