Методики виброналадки

Содержание

Виброналадка каждого агрегата с узлами вращения может иметь существенные особенности, определяемыми его назначением, конструктивными исполнением и условиями эксплуатации. Соответственно, методика виброналадки может создаваться индивидуально для каждого агрегата, для идентичных объектов одного вида (серийно выпускаемых агрегатов), или для групп однотипных агрегатов одного предприятия с учетом имеющейся на предприятии специфики организации работ по диагностике оборудования и его ремонту.

Методика виброналадки состоит из двух основных частей – методики виброобследования агрегата, задача которой - диагностика причины повышенной вибрации, и методики устранения обнаруженных причин на месте эксплуатации агрегата. Вторая часть методики виброналадки включает в себя несколько операций, часто не связанных между собой, поэтому вместо нее принято выпускать частные методики выполнения таких операций, как балансировка роторов, центровка валов, устранение автоколебаний ротора в подшипниках скольжения, и другие. Следует отметить, что в такие методики выполнения отдельных операций наладки иногда вставляются и специализированные разделы по диагностике причин, затрудняющих выполнение этой операции.

Поскольку технология виброобследования агрегата полностью не автоматизируется, методику виброобследования и частные методики виброналадки рекомендуется выпускать в виде отдельных документов. Каждый из таких документов может строиться с использованием экспертного программного обеспечения, в которое заложена соответствующая часть методики вибронададки, и в этом случае документ на эту часть методики может не выпускаться.

Ниже анализируются общие вопросы построения методики первой части работ по виброналадке, а именно, методики виброобследования с диагностикой причин повышенной вибрации вращающегося оборудования. При этом учитываются основные требования к используемым средствам измерения и анализа вибрации и к особенностям функционирования объекта виброналадки. Основными требованиями к средствам измерения и анализа для виброналадки является их многоканальность, возможность онлайн анализа и широкий диапазон частот анализируемой вибрации. Подобнее эти требования рассматриваются в разделе средства и программы виброналадки. Основными требованиями к функционированию агрегата в процессе работ по виброналадке является возможность обеспечения его первичного пуска с выходом на неполную скорость вращения и последующим выбегом, а также пуска с выводом агрегата на стабильный режим работы с типовой нагрузкой.

Методика виброобследования

Методика виброобследования может адаптироваться под конкретные средства измерения и анализа вибрации, но далее рассматриваются, в основном, особенности ее построения при условии обеспечения работ многоканальными средствами онлайн измерения и анализа вибрации, реализуемыми, например, мобильными системами мониторинга СМД-4.

Первая группа операций из входящих в методику виброобследования агрегатов одинакова для всех методик диагностирования и включает в себя:

-

описание агрегата с указанием типовых дефектов, влияющих на его вибрацию, а также снижающих ресурс, но не оказывающих влияние на контролируемую вибрацию,

-

описание выбранных для диагностирования режимов работы агрегата,

-

диагностические признаки и параметры каждого дефекта на выбранных режимах работы,

-

алгоритмы измерения этих параметров выбранными техническими средствами,

-

алгоритмы идентификации каждого дефекта по совокупности диагностических параметров

Вторая группа выполняемых по методике виброналадки операций – более объемная, чем при диагностировании с использованием «истории» периодических измерений вибрации исследуемого агрегата или его вибрационного «портрета», составленного по результатам однократного измерения вибрации группы идентичных агрегатов. Выполняемые операции и их последовательность могут существенно различаться для случая первичной виброналадки, начинающейся с пробного пуска, и эксплуатационной виброналадки, начинающейся с измерения и анализа вибрации агрегата, работающего в номинальном режиме.

Методика виброобследования агрегата при первичной виброналадке

Методика виброобследования агрегата при первичной виброналадке, как правило, включает в себя:

-

пробный пуск агрегата с разгоном до безопасной (по контролируемому уровню вибрации) скорости вращения и, далее, либо со стабилизацией скорости вращения на время проведения вибрационных измерений, либо с переходом на режим свободного выбега.

-

анализ вибрации агрегата в процессе пробного пуска либо с определением основных причин невозможности выхода на рабочую скорость вращения, либо, при выходе на штатный режим работы, с оценкой уровня и спектрального состава вибрации для конкретизации дальнейших работ по виброналадке,

-

определение причин недопустимого роста вибрации агрегата на пуске, включая, при необходимости, поиск возможных резонансов с тестовым возбуждением вибрации остановленного агрегата, анализ вибрации при пробном пуске двигателя с разомкнутой муфтой,

-

устранение найденных причин, в том числе, при необходимости, выполнение низкоскоростной балансировки ротора двигателя без механизма и/или агрегата в целом, проведение центровки валов, смещение частоты опасных резонансов агрегата,

-

выход на типовой режим работы агрегата на холостом ходу или с минимальной нагрузкой на агрегат для обнаружения признаков дефектов, определяющих уровень вибрации, таких как дисбаланс ротора, динамическая несоосность валов, автоколебания ротора в подшипниках, несимметрия магнитного поля в электрических машинах, нарушения жесткости узлов крепления и фундамента,

-

быстрый перевод агрегата в режим высокой нагрузки (в случае обнаружения опасных дефектов - после их устранения) с анализом скачкообразных и плавных изменений вибрации для выявления дополнительных признаков дефектов муфт, нецентробежных сил на частоте вращения ротора, теплового дисбаланса ротора, и других дефектов,

-

формирование плана выполнения работ по устранению причин повышенной вибрации в типовом (одном или нескольких) режиме работы агрегата, и его последовательная реализация,

-

контрольный пуск агрегата с выходом на типовой режим работы агрегата, фиксация достигнутых результатов и поиск признаков опасных дефектов, влияющих на ресурс, но не оказывающих существенного влияния на уровень контролируемой вибрации,

-

оформление отчетных материалов.

Признаки дефектов различных узлов вращающегося оборудования, определяющих состояние оборудования, в том числе и вибрационное, приводятся в разделах, посвященных конкретным операциям виброналадки, а также в последующих разделах настоящего обзора.

Методика виброобследования при эксплуатационной виброналадке

Методика виброобследования при эксплуатационной виброналадке может отличаться от соответствующей методики для первичной виброналадки. Причина – изменение последовательности операций, входящих во вторую группу, которые начинаются с анализа вибрации агрегата в установившемся режиме работы с номинальной нагрузкой.

В большинстве практических случаев причина повышенной вибрации агрегата определяется при выполнении уже первой операции – поиска опасных дефектов по анализируемым ранее методикам функциональной вибродиагностики агрегата с использованием имеющейся априорной информации. Эту информацию могут дать результаты проводимого ранее мониторинга состояния агрегата или результаты его разовой диагностики по группе идентичных агрегатов. Дальнейшие работы по результатам поиска дефектов могут иметь три разных продолжения.

Первое – в случае обнаружения опасных дефектов, ограничивающих остаточный ресурс не только из-за влияния на него повышенной вибрации. В этом случае проводится ремонт агрегата с его демонтажем или без демонтажа, после которого проводится первичная виброналадка с выполнением ранее изложенных операций и использованием полного комплекта технических средств виброналадки.

Второе – в случае обнаружения причины роста вибрации, которая устраняется конкретной операцией виброналадки без проведения ремонтных работ. В этом случае для продолжения работ по виброналадке агрегата не требуется специализированных средств измерения и анализа вибрации, кроме тех, которые используются для функциональной диагностики и при выполнении конкретной операции виброналадки. А это может быть и простейший виброанализатор для последовательного измерения и анализа вибрации в контрольных точках агрегата. Соответственно, теми же средствами могут быть проведены и контрольные измерения вибрации по окончанию виброналадки.

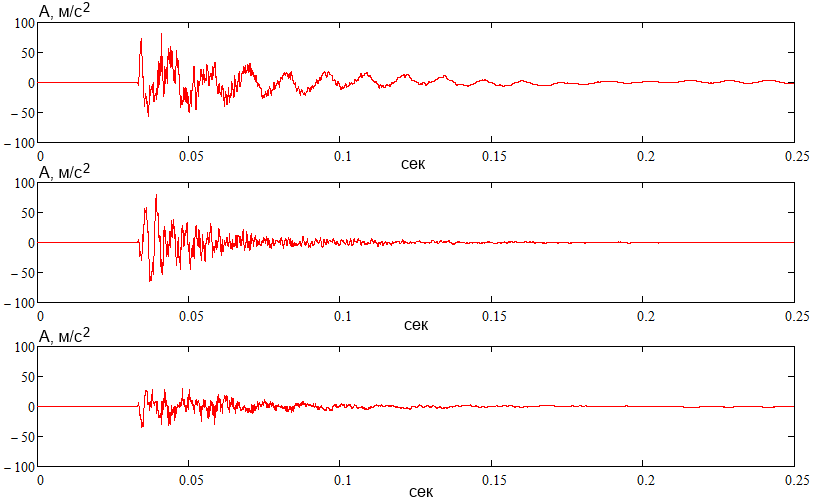

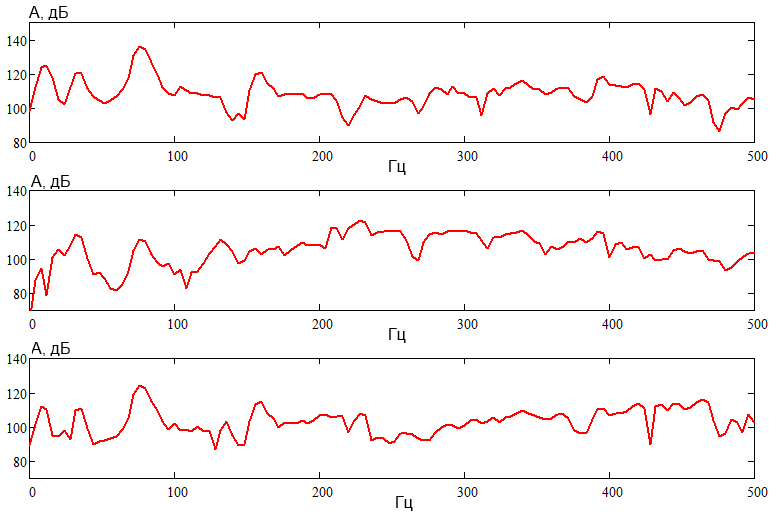

Третье – в случае отсутствия опасных дефектов и неоднозначности определения причины повышенной вибрации. В этом случае необходимо поэтапно расширять работы по виброобследованию агрегата, переходя на обследование вибрации в динамических режимах работы агрегата, сначала при сбросе нагрузки, затем в режиме выбега, с определением частот возможных резонансов ротора. Сразу после остановки агрегата, пока не изменились величины тепловой деформации опор вращения, требуется определить параметры расцентровки валов и рассчитать требуемые для ее устранения прокладки под опоры крепления агрегата. Затем желательно определить собственные частоты колебаний корпусных конструкций и рамы агрегата, возбуждая их, например, ударным импульсом. Характерная форма колебаний корпуса агрегата при таком возбуждении, а также спектры затухающих колебаний, в которых выделяются наиболее сильные резонансы, приведены на рис 11.1.и 11.2.

Рис.11.1 Форма собственных затухающих колебаний агрегата, возбуждаемых ударом в вертикальном направлении. Удар резиновой киянкой наносится по одной опоре агрегата, установленного на виброизоляторах, отклик измеряется в вертикальном, горизонтальном, и осевом направлениях на другой опоре.

Рис.11.2. Спектры собственных затухающих колебаний агрегата, показанных на предыдущем рисунке.

В разных направлениях собственные частоты колебаний могут иметь разные значения. Добротность резонансов также может быть разной, на рис. 11.2 она небольшая, так как резино-металлические виброизоляторы, на которых установлен агрегат, имеют высокий коэффициент вибропоглощения.

После определения собственных частот колебаний агрегата, их сравнения с характерными частотами колебательных сил, при необходимости, выполняются работы по изменению жесткости агрегата и узлов его крепления к фундаменту, затем работы по центровке валов. Далее, в режиме последующего пуска в рамках выполнения работ по балансировке, если таковая проводилась ранее и известны коэффициенты влияния, измеряется их зависимость от частоты вращения и сравнивается с полученными ранее зависимостями.

В этом случае уже необходимо использовать многоканальный виброанализатор, но без специальных средств аварийной защиты агрегата по вибрации на первом пуске можно обойтись.

Если дефекты, требующие ремонта агрегата перед продолжением работ по виброналадке, не обнаружены, производится поиск признаков развитых дефектов, влияющих на уровень контролируемой вибрации агрегата, таких как дисбаланс ротора, несоосность валов, автоколебания ротора, несимметрия магнитного поля и искажения формы напряжения питания в электрических машинах, ослабления узлов крепления в агрегате и к фундаменту.

Далее проводится контроль скачкообразных изменений составляющих вибрации агрегата после сброса нагрузки и их медленных изменений в процессе установления теплового равновесия агрегата на холостом ходу с окружающей средой. Из этих изменений вибрации выделяются дополнительные признаки таких определяющих вибрацию дефектов, как тепловой дисбаланс ротора, износ соединительной муфты (определяющий динамическую несоосность валов).

Результатами виброобследования по методике для эксплуатационной виброналадки является либо составление дефектной ведомости на необходимый ремонт агрегата перед началом работ по наладке, либо список требуемых операций по устранению найденной причины повышенной вибрации без ремонта агрегата.

Содержание