Приложение 1.

Методика вибрационного мониторинга периодически балансируемых роторных машин.

1. Назначение

Методика предназначена для своевременного обнаружения опасных изменений вибрации эксплуатируемых роторных машин (агрегатов) и принятия решения о необходимости балансировки роторов на месте эксплуатации.

2. Общие положения

2.1. Методика позволяет вести контроль вибрационного состояния в соответствии с ГОСТ Р ИСО 10816 по результатам разовых и периодических измерений широкополосной вибрации невращающихся частей агрегата.

2.2. Методика обеспечивает выполнение работ по обнаружению опасных изменений низкочастотной, среднечастотной и высокочастотной вибрации в третьоктавных частотных полосах с возможностью краткосрочного прогноза развития этих изменений.

2.3. Методика позволяет разделить обнаруживаемые опасные изменения вибрации на две группы – требующие проведения балансировки агрегата без предварительной диагностики и требующие обслуживания (ремонта), включая виброналадку агрегата.

2.4. Работы по данной методике не требуют развертывания комплекса для балансировки машин на месте, все необходимые измерения могут быть выполнены виброметром с дополнительной опцией построения третьоктавного спектра виброускорения.

3. Измерения вибрации.

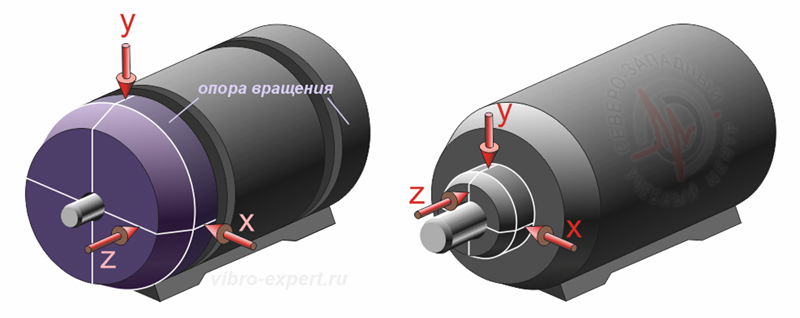

3.1 Для контроля вибрационного состояния по ГОСТ Р ИСО 10816 проводятся измерения виброскорости или виброперемещения неподвижных частей опор вращения агрегата в полосе частот 10-1000Гц (или 2-1000Гц, для агрегатов со скоростью вращения ниже 600об/мин) в трех направлениях - вертикальном, горизонтальном и осевом. Типовое расположение точек контроля приведено на рис. П1.1.

Рис. П1.1. Примерное расположение точек контроля вибрации на опорах вращения горизонтальных машин.

3.2. Для обнаружения изменений состояния агрегата по вибрации проводятся периодические измерения третьоктавного спектра виброускорения неподвижных частей опор вращения, при этом для каждой точки можно ограничиться измерениями только в одном направлении – горизонтальном или вертикальном, но при условии, что все измерения для конкретной точки проводятся в одном и том же направлении. Увеличение количества контролируемых параметров вибрации в каждой точке контроля (от одного до более чем 30, по числу составляющих спектра) с расширением диапазона частот контролируемой вибрации (с переходом на измерение виброускорения) резко повышает достоверность определения состояния и дает возможность отделить дефект в виде дисбаланса ротора от других типовых дефектов.

3.3. При решении рассматриваемых задач вибрационного мониторинга рекомендуется проводить измерения вибрации типовым акселерометром с встроенным предусилителем, устанавливая его в специально подготовленные места с помощью магнитного держателя.

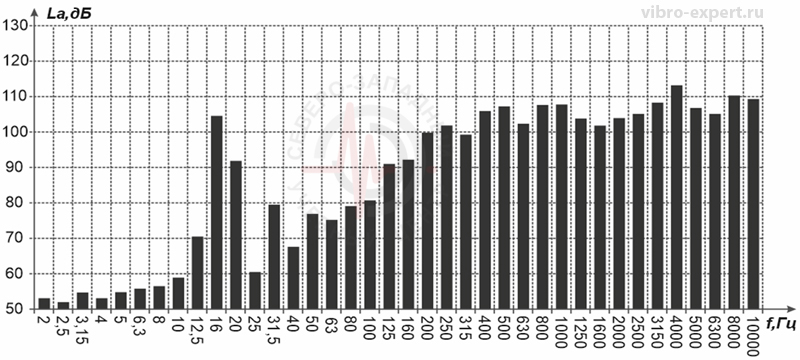

3.4. Результаты измерения третьоктавных спектров виброускорения графически рекомендуется отображать в виде, показанном на рис. П1.2, т.е. в логарифмических координатах по оси амплитуд и частот, что облегчает визуализацию диагностической информации. Оптимальные логарифмические единицы измерения величины вибрации – децибелы виброускорения (дБА),

Рис. П1.2. Графическое отображение третьоктавного спектра виброускорения в логарифмических координатах по осям асплитуд и частот.

3.5. Периодичность измерения уровня вибрации агрегата по ГОСТ Р ИСО 10816 определяется действующими на предприятии регламентирующими документами. При отсутствии соответствующих предписаний измерения вибрации могут проводиться одноразово, после выполнения работ по текущему ремонту агрегата для оценки качества проведенных работ.

3.6. Рекомендуемая периодичность измерения третьоктавных спектров вибрации опор вращения при решении задач вибрационного мониторинга или мониторинга состояния - не реже одного раза в 10 дней. Для оценки естественного разброса уровней составляющих спектра вибрации во времени рекомендуется проводить измерения при номинальной частоте вращения и одной и той же нагрузке агрегата в разные дни недели и разное время суток, что позволяет минимизировать ошибки при обнаружении трендов и оценке скорости изменения вибрации.

4. Сравнение результатов измерений с пороговыми значениями

4.1. Пороговые значения на уровни (среднеквадратичные значения) установившейся вибрации неподвижных частей агрегатов с узлами вращения законодательно определены лишь для широкополосной вибрации в полосе частот 10-1000Гц (или 2-1000Гц). Для нее определяются четыре зоны (ГОСТ Р ИСО 10816):

-

А – зона допустимого уровня вибрации для новых машин;

-

В – зона допустимого уровня вибрации для машин, пригодных к длительной эксплуатации без ограничения сроков;

-

С – зона допустимого уровня вибрации для машин непригодных для длительной непрерывной эксплуатации (зона «предупреждение»). Обычно данные машины могут функционировать ограниченный период времени, пока не появится подходящая возможность для проведения ремонтных работ;

-

D –уровни вибрации в данной зоне обычно рассматриваются как достаточно серьезные, для того чтобы вызвать повреждения машины (зона «опассность»).

Количественные значения порогов между зонами зависят от типа контролируемой машины, ее мощности и способа (жесткое или упругое) крепления к фундаментным конструкциям. Они также задаются указанным стандартом.

4.2. Пороговые значения для уровней составляющих измеряемого на опорах вращения третьоктавного спектра виброускорения законодательно не установлены, они определяются индивидуально, как результат статистической обработки накапливаемых данных, т.е. задаются предварительные пороговые значения, которые корректируются по мере накопления данных. Для проведения работ по данной методике пороги определяются для составляющих третьоктавного спектра виброускорения от частоты, близкой к 1/3 частоты вращения ротора до 10 кГц двумя способами:

-

при отсутствии накопленной информации о вибрации контролируемой машины (агрегата) на основе порогов, определенных ГОСТ Р ИСО 10816 на уровень виброскорости в стандартной полосе частот.

-

после накопления информации - на основе данных по среднестатистическому во времени уровню каждой составляющей третьоктавного спектра вибрации в каждой точке контроля вибрации агрегата. От этого уровня пороги увеличиваются на определенную и зависящую от частоты составляющей вибрации относительную величину (пороги по накапливаемой истории измерений).

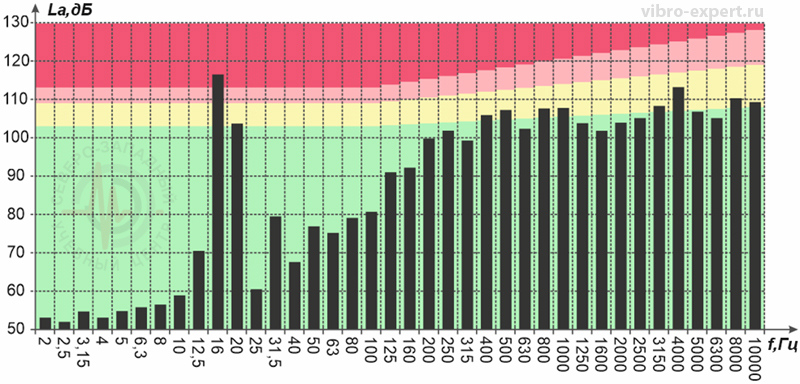

4.3. Пороги на уровень вибрации в точках контроля по ГОСТ Р ИСО 10816 определяются только для одного измеряемого параметра – уровня вибрации в широкой (одной) полосе частот, в которой, как правило, доминирующей является вибрация на частоте вращения агрегата. При формировании порогов на третьоктавные спектры вибрации, это же значение порога (по величине виброскорости) пересчитывается для измеряемого в дБ виброускорения на частоте вращения ротора и используется в качестве порога для всех составляющих спектра вплоть до частоты 100Гц. Далее на каждую следующую третьоктавную полосу частот порог «предупреждение» увеличивается на 0,25дБ вплоть до частоты 10кГц, Соответственно, порог «опасность» увеличивается на 0,5дБ, а порог «останов» на 0,75дБ на каждую следующую полосу до частоты 10кГц. Пример расчета и спектры с соответствующими порогами, характеризующими переход составляющих вибрации в зону состояний «предупреждение», «опасность» и «останов» приведены на рис. П1.3. Следует отметить, что точность измерительной аппаратуры ограничена, обычно ошибка измерения уровня вибрации составляет около 0,5дБ, поэтому значения порогов рекомендуется округлять до целых значений при измерении виброускорения в децибелах.

Рис.П1.3. Третьоктавный спектр виброускорения в контрольной точке агрегата с указанием пороговых значений при отсутствии «истории» измерений вибрации

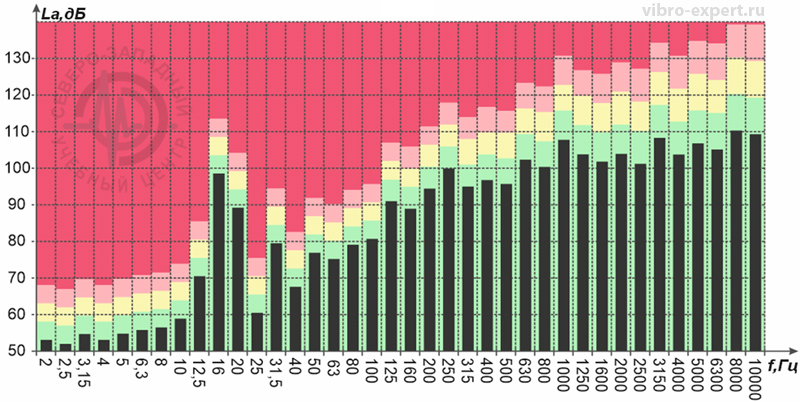

4.4. После накопления «истории» измерений спектров виброускорения (на одном режиме работы, за время не менее месяца, при количестве измерений более восьми) рекомендуется использовать второй алгоритм построения порогов «предупреждение», «опасность», и «останов», для чего для уровня каждой составляющей третьоктавного спектра виброускорения должно быть определено статистически значимое среднее значение и построен «усредненный» спектр. После этого на усредненный спектр накладываются три «маски» состояния, которые по форме близки к спектрам с более высокими уровнями составляющих (рис. П1.4.). Так, на частотах до 100Гц порог «норма» превышает статистически среднее значение уровня составляющей спектра ускорения на 5дБ, на частотах выше 100Гц по аналогии с п. 4.3. разность растет на 0,25дБ с каждой третьоктавной полосой частот. Соответственно пороги «предупреждение» и «опасность» на частотах до 100Гц будут выше еще на 5 и 10дБ, и будут продолжать расти на 0,5дБ и на 0,75дБ с каждой третьоктавной полосой частот после 100Гц. Указанные превышения всех трех порогов над статистически средними значениями уровня каждой третьоктавной составляющей виброускорения сведены в табл. П1.1.

Рис. П1.4 Усредненный по группе периодических измерений третьоктавный спектр виброускорения в контрольной точке агрегата с установленными «масками» состояний.

Таблица П1.1.

Превышения порогов над среднестатистическими уровнями

составляющих спектра для формирования масок состояний

|

Полоса, Гц

|

2,0

|

2,5

|

3,2

|

4,0

|

5,0

|

6,3

|

8

|

10

|

12,5

|

16

|

20

|

25

|

32

|

40

|

50

|

63

|

80

|

100

|

|

Предупрежд

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

5

|

|

Опасность

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

10

|

|

Останов

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

15

|

|

Полоса, кГц

|

0,125

|

0,16

|

0,2

|

0,25

|

0,32

|

0,4

|

0,5

|

0,63

|

0,8

|

1

|

1,25

|

1,6

|

2

|

2,5

|

3,2

|

4

|

5

|

6,3

|

8

|

10

|

|

Предупрежд

|

5

|

6

|

6

|

6

|

6

|

7

|

7

|

7

|

7

|

8

|

8

|

8

|

8

|

9

|

9

|

9

|

9

|

10

|

10

|

10

|

|

Опасность

|

11

|

11

|

12

|

12

|

13

|

13

|

14

|

14

|

15

|

15

|

16

|

16

|

17

|

17

|

18

|

18

|

19

|

19

|

20

|

20

|

|

Останов

|

16

|

17

|

17

|

18

|

19

|

20

|

20

|

21

|

22

|

23

|

23

|

24

|

25

|

26

|

26

|

27

|

28

|

29

|

29

|

30

|

Примечание. Значения превышений округлены до целых значений в дБ

4.5. Превышение в процессе периодических измерений вибрации контролируемых агрегатов, как минимум, одного из установленных порогов уровнем любой составляющей третьоктавного спектра в любой из точек контроля является признаком изменения вибрационного состояния агрегата. При необходимости оценки причины изменения вибрации, определяемого либо сменой условий работы агрегата, либо его состояния, можно воспользоваться опубликованной методикой идентификации состояния механизмов с узлами вращения по результатам вибрационного мониторинга и контроля температуры. (МВ.03.7826741252./23.12.2011).

5. Правила принятия решения о проведении работ по балансировке.

5.1. При обнаружении превышения, как минимум, одного из установленных порогов уровней третьоктавной составляющей вибрации, в которую попадает частота вращения ротора, в любой из точек контроля рекомендуется до принятия решения о балансировке ротора провести расширенный анализ результатов измерений с оценкой возможных причин повышенной вибрации на этой частоте.

5.2. Если в процессе вибрационного мониторинга собрано достаточное для формирования порогов количество периодически измеренных спектров вибрации в каждой контрольной точке агрегата, следует построить пороги по «истории» для каждой точки и сравнить с ними результаты последних измерений. Отсутствие превышений спектральными составляющими вибрации порогов на других частотах является признаком отсутствия больших по величине нецентробежных колебательных сил, т.е. можно проводить балансировку ротора для устранения повышенной вибрации агрегата.

Если пороги построены по одноразовым измерением с привлечением значений по ГОСТ Р ИСО 10816, даже при отсутствии превышений вибрацией порогов на других частотах требуется провести дополнительный анализ спектров вибрации на предмет отсутствия проблем, влияющих на эффективность балансировки.

5.3. К проблемам, оказывающим влияние на эффективность балансировки и требующим принятия предварительных мер по их устранению относится появление следующих развитых дефектов:

-

несоосность валов, соединяемых муфтой, преимущественно из-за дефектов муфты,

-

несоосность опор вращения многоопорных валов,

-

дефекты отдельных подшипников, в том числе увеличенный зазор и дефект смазки,

-

дефекты рабочих колес,

-

дефекты электромагнитной системы электрической машины.

-

резонанс агрегата на частоте вращения ротора и ослабление креплений отдельных узлов.

5.4. Используемые при анализе периодически измеряемых третьоктавных спектров вибрации агрегатов признаки перечисленных дефектов:

5.4.1. Признаки несоосности валов, в том числе динамической несоосности из-за дефектов муфт, когда на остановленном агрегате она отсутствует, т.е. не обнаруживается средствами центровки валов. Такими признаками является одновременный рост вибрации нескольких опор вращения на первой, второй и третьей гармониках частоты вращения, которые можно разделить в третьоктавном спектре вибрации. Необходимо только исключить из рассмотрения рост третьоктавной составляющей, в которую попадает вторая гармоника частоты напряжения питания электродвигателя (генератора), если он есть в составе агрегата. При обнаружении несоосности валов перед балансировкой агрегата требуется произвести оценку износа муфты, при необходимости заменить изношенные узлы или муфту в целом, и произвести центровку валов агрегата.

5.4.2. Признаки несоосности опор вращения делятся на две группы, одна из которых включает в себя признаки «разгрузки» одного из подшипников, вторая – признаки «перегрузки», т.е. существенного увеличения статической нагрузки на часть подшипников.

Основной признак первой группы – появление автоколебаний ротора в подшипниках скольжения, а при больших зазорах (из-за износа) и в подшипниках качения. Автоколебания в агрегатах, не перекачивающих жидкую среду, имеют частоту, близкую или равную половине частоты вращения ротора, рост вибрации на субгармониках частоты вращения легко обнаруживается по третьоктавному спектру вибрации. Автоколебания ротора с рабочим колесом в жидкости могут иметь и более низкую частоту, близкую к 1/3 частоты вращения ротора.

При перегрузках опор вращения, кроме роста статической нагрузки на ротор и опоры вращения, обычно растут пульсирующие с частотой вращения и ее гармониками тормозные моменты. Эти моменты вызывают тангенциальные колебания агрегата, которые сложно отделить от радиальных колебаний, поэтому несоосность опор вращения с перегрузкой подшипников сложно отделить по вибрации от несоосности валов. Дополнительным признаком перегрузки опор вращения можно считать рост температуры перегруженного подшипника.

При обнаружении несоосности опор вращения перед балансировкой необходимо провести центровку агрегата и убедиться, что в нем отсутствуют признаки автоколебаний ротора.

5.4.3. Признаков дефектов подшипников достаточно много, но в широкополосном спектре вибрации в явном виде проявляется лишь небольшая их часть, достаточная, однако, для принятия решения о проведении последующей глубокой диагностики подшипников с привлечением специалистов и специальной диагностической аппаратуры. Общим признаком дефектов подшипников можно считать рост вибрации во многих частотных полосах третьоктавного спектра на частотах выше 1000Гц, но при условии, что доминирующий рост вибрации имеет место лишь в опоре вращения с дефектным подшипником. При этом во всех опорах вращения ротора с рабочим колесом необходимо предварительно оценить рост вибрации на лопаточных (лопастных) гармониках, который возможен при появлении дефектов рабочего колеса и потока. А в опорах вращения электрических машин необходимо оценить рост магнитных (в том числе зубцовых) составляющих вибрации, который возможен при появлении дефектов электромагнитной системы. Если признаков указанных дефектов рабочих колес и электромагнитной системы не обнаружено, рост вибрации на средних и высоких частотах – это признак дефектов подшипников и необходимо проводить их более глубокую диагностику. Дополнительным признаком дефекта подшипника скольжения (и подшипника качения с увеличенным зазором) считается появление автоколебаний ротора на частотах, близких к половине частоты вращения, а дополнительным признаком дефекта подшипника качения без существенного износа поверхностей качения – рост вибрации агрегата на частоте вращения сепаратора подшипника, близкой к 40% от частоты вращения ротора. Но дополнительные признаки, увеличивая соответствующие составляющие вибрации большинства опор вращения, лишь указывают на появление дефекта, не позволяя локализовать дефектную опору. При обнаружении признаков дефектов подшипника целесообразно перед работами по балансировке ротора на месте провести их глубокую диагностику, по результатам которой определить экономическую целесообразность проведения трудоемкой балансировки при высокой вероятности последующего отказа агрегата из-за дефекта подшипника.

5.4.5. Признаком дефекта рабочих колес (их гидродинамической или аэродинамической неуравновешенности), ограничивающего эффективность балансировки, часто является одновременный рост вибрации на первой, второй и третьей гармониках частоты вращения, т.е. тот же признак, что и у несоосности валов, соединяемых муфтой. Для их разделения следует воспользоваться дополнительными признаками дефектов рабочего колеса, первым из которых является рост лопаточных (лопастных) гармоник вибрации опор вращения вала с рабочим колесом, который имеет место одновременно у обеих опор вращения. Вторым признаком является рост турбулентности потока (или появление кавитации в жидкости), при котором, как и при дефектах подшипника, растет вибрация опор вращения рабочего колеса на средних и высоких частотах, но растет одновременно у обеих опор вращения.

При обнаружении признаков сложно устраняемой гидродинамической (аэродинамической) неуравновешенности рабочего колеса можно принять решение о балансировке агрегата без замены рабочего колеса, но лишь на одном режиме его работы. При смене нагрузки на агрегат вращающиеся синхронно с рабочим колесом гидродинамические (аэродинамические) силы существенно изменятся, и вибрация агрегата на частоте вращения может достигнуть опасных значений.

5.4.6. Признаками дефекта электромагнитной системы электродвигателя (несимметрии магнитного поля ротора), ограничивающего эффективность балансировки, является параллельный рост (и модуляция) основного электромагнитного поля в зазоре электродвигателя с вибрацией на двойной частоте питающего напряжения и на зубцовых гармониках магнитного поля и вибрации. В третьоктавном спектре вибрации при таком дефекте обнаруживается рост составляющих вибрации нескольких опор вращения агрегата на двойной частоте питающего напряжения (100Гц) электрической машины и рост вибрации опор вращения электрической машины на зубцовых частотах и ее второй – третьей гармониках.

При обнаружении признаков роста электромагнитной вибрации электрической машины оценить ее влияние на вибрацию с частотой вращения ротора можно двумя способами. Первый – по модуляции составляющих вибрации с двойной частотой сети и зубцовых гармоник вибрации частотой вращения ротора, но его можно использовать, если есть возможность измерения узкополосных спектров вибрации. Второй – по результатам сравнивая третьоктавных спектров вибрации на работающей электрической машине и сразу после отключения, на начальной фазе выбега. Наличие резкого падения вибрации на частоте вращения ротора после выключения машины является признаком значительной несимметрии магнитного поля ротора, ограничивающей возможности балансировки электрической машины, и требует проведения ремонтных работ перед балансировкой ротора.

5.5. В том случае, если вибрация на оборотной частоте одной из опор вращения, превышает допустимый порог и оказывается существенно (более 3дБ) выше вибрации любой из других опор вращения, производится дополнительная проверка опоры вращения на предмет возможного снижения жесткости элементов крепления. Сначала измеряются и сравниваются уровни вибрации на частоте вращения. Существенное превышение (более 6дб) уровня вибрации в одном из направлений – один из признаков дефектов узлов крепления. Но более эффективным является сравнение спектров вибрации подозрительной опоры и фундаментных конструкций. Для этого измеряются спектры вибрации опоры в трех направлениях в зоне подшипников и на фундаментных конструкциях в месте крепления к ним опоры вращения. Признаком ослабления креплений является существенно более высокий перепад уровней многих составляющих спектра вибрации опоры и фундаментных конструкций в зоне крепления опоры, измеренного в одном из направлении, по сравнению с таким же перепадом по другими направлениями измерения вибрации. Если признаков ослабления креплений не обнаружено, возможной причиной роста вибрации этой опоры является ее резонанс, который при последующем анализе вибрации в процессе выбега агрегата после отключения будет точно идентифицирован. При обнаружении признаков ослабления креплений перед работами по балансировке следует планировать выполнение работ по оценке жесткости опор крепления и, при необходимости, по восстановлению их жесткости.

5.6. При обнаружении опасного роста вибрации в третьоктавной полосе частот, соответствующей частоте вращения ротора, для случая построения порогов по одноразовым измерениям (см.п.5.2.) на основе значений, предлагаемых ГОСТ Р ИСО 10816, необходимо провести ряд дополнительных сравнений уровней составляющих спектра вибрации. Так, уровень вибрации на частоте, равной половине частоты вращения ротора не должен превышать величину, на 6дБ ниже расчетного порога, в противном случае необходима дополнительная диагностика на предмет отсутствия автоколебаний ротора в подшипниках. Кроме того, уровень вибрации на первой и второй гармониках частоты вращения также не должен превышать величину, на 6дБ ниже расчетного порога, в противном случае необходимо перед балансировкой провести контроль соосности валов и опор вращения, а также состояния муфты.

6. Рекомендуемые средства вибрационного мониторинга для специалистов по балансировке роторов на месте эксплуатации агрегатов.

6.1. Для вибрационного мониторинга периодически балансируемых агрегатов может быть использовано любое виброизмерительное устройство, обеспечивающее измерение и спектральный анализ вибрации опор вращения ротора, начиная от виброметра с опцией измерения третьоктавного спектра и заканчивая многоканальной стационарной системой вибрационного мониторинга и диагностики.

6.2. Преимущество следует отдавать простейшим приборам вибрационного мониторинга, не требующим от производящего измерения оператора ни длительных действий по развертыванию технических средств на месте проведения измерений, ни специальной подготовки для анализа полученных результатов. Работу по проведению периодических измерений вибрации агрегатов для мониторинга вибрации на частоте вращения агрегата целесообразно поручать оператору – обходчику, в задачи которого входит мониторинг всех спектральных составляющих вибрации в диапазоне низких и звуковых частот. При обнаружении опасного роста вибрации непосредственно на месте измерений задачей обходчика является вызов специалиста либо со специальными средствами диагностики для оценки необходимости обслуживания (ремонта) агрегата, либо, если в диагностике нет необходимости, со средствами балансировки роторов на месте эксплуатации

6.3. Оптимальным по стоимости и затратам на проведение периодических измерений вибрации средством вибрационного мониторинга является портативная система контроля состояния по вибрации и температуре ПСК-21, приведенная на рис. П1.5.

Рис. П1.5. Портативная система вибрационного контроля и мониторинга ПСК-21 на основе виброметра ВТ-21 и внешней программы VibroM-21.

Кроме мониторинга по «истории» измерений вибрации в стандартной полосе частот и по третьоктавным спектрам для каждого агрегата в каждой точке контроля, система позволяет проводить мониторинг импульсной высокочастотной вибрации с оценкой состояния подшипников качения, бесконтактно контролировать и проводить мониторинг температуры отдельных узлов агрегата, а также «прослушивать» вибрацию в звуковой области частот.

предыдущая 1 2 3 4 5 6 7 8 9 10 11 следующая