БОРТОВАЯ СИСТЕМА ДИАГНОСТИРОВАНИЯ СУДОВЫХ МАШИН

А.В.Барков, Н.А. Баркова, Д.В. Грищенко.

Доклад на первой научно-практической конференции по современным технологиям автоматизации борьбы за живучесть кораблей и судов. Санкт-Петербург, декабрь 2012г.

ТЕЗИСЫ ДОКЛАДА

Введение

Диагностика работающих машин и механизмов – это естественное развитие технологий контроля протекающих в них процессов, без которого невозможна безаварийная эксплуатация технических систем. Технологии диагностики, как и контроля, развиваются по двум постепенно сближающимся направлениям, первое из которых нацелено на развитие автоматических систем безопасного управления контролируемыми объектами, а второе – на совершенствование процессов обслуживания и ремонта.

Первое направление диагностики ориентировано, в основном, на измерение и анализ протекающих в объектах рабочих процессов, причем глубина анализа ограничена высокими требованиями к скорости принятия решений, используемых в системах автоматического управления машинами и оборудованием. Соответственно, эти решения должны приниматься за доли секунды и без участия человека.

К превентивной (глубокой) диагностике, используемой для планирования работ по обслуживанию и ремонту, предъявляются другие требования, как по скорости принятия решений, так по глубине диагностирования и по участию экспертов в постановке диагноза и прогноза. Назначение глубокой диагностики – долгосрочный прогноз безотказной работы машин и оборудования, который возможен только при отсутствии в них дефектов, имеющих высокую скорость развития. Поэтому основной задачей такой диагностики является идентификация всех типовых дефектов на стадии зарождения и мониторинг развития каждого из них с прогнозом остаточного ресурса. А дополнительной задачей является общий мониторинг состояния объектов диагностики, который исключает пропуск опасных дефектов, не относящихся к типовым и обычно являющихся результатом ошибок управления объектами диагностики.

Как правило, глубокая диагностика проводится по вторичным процессам, протекающим в машинах и оборудовании, с применением средств измерения без встраивания датчиков в объект диагностики. Возможно использование и штатных датчиков рабочих процессов, если есть доступ к снимаемым с них сигналам, а их характеристики обеспечивают получение необходимой диагностической информации. Достаточно часто измерения для глубокой диагностики выполняются переносными (портативными) средствами измерения. В диагностике машин и механизмов с узлами вращения чаще всего используются средства измерения и анализа вибрации, тока в силовых цепях электрических машин, а также средства контроля температуры и состава смазки. Время для принятия решения в глубокой диагностике ограничено лишь типовым интервалом между диагностическими измерениями, которого даже при наличии развитого дефекта достаточно для анализа всей имеющейся информации удаленным экспертом, включая проведение дополнительных измерений, необходимых для уточнения диагноза.

Ключевым моментом в сближении двух направлений диагностики является реальная потребность устанавливать на наиболее ответственные агрегаты стационарные системы общего мониторинга состояния для решения проблем предупреждения аварийных ситуаций, возникающих из-за ошибок управления, без преждевременной остановки агрегата. Время, отводимое на принятие решений в таких системах, в несколько раз больше, чем в системах аварийной защиты, что позволяет дополнить ее многими алгоритмами глубокой диагностики, многократно увеличивая объем используемой диагностической информации и формируя оперативный диагноз, включая краткосрочный прогноз и рекомендации обслуживающему персоналу, в режиме он-лайн. Подобными системами с функциями оперативной диагностики, получившими название «системы защитного мониторинга» все шире оснащаются ответственные агрегаты ведущих мировых производителей.

Важнейшей областью использования систем защитного мониторинга являются корабли и суда, а также средства железнодорожного и автотранспорта, длительное время находящиеся вне досягаемости специалистов по их обслуживанию. Он-лайн диагностика машин и оборудования на транспорте имеет много специфических особенностей, из которых основная – необходимость контроля состояния во время переходных режимов работы, возникающих при частых сменах скоростей движения транспорта. Исключение может составить морской транспорт, машины и оборудование которого большую часть времени работают в ограниченном количестве типовых режимов, но и для них необходимо предусматривать возможность он-лайн контроля состояния в переходных режимах работы.

Одной из основных задач предприятий Ассоциации ВАСТ является продвижение технологий глубокой диагностики вращающегося оборудования по вибрации и току, многократно повышающих безопасность его эксплуатации, на промышленные предприятия, в городское хозяйство и на транспорт. В настоящем докладе анализируются особенности модернизации выпускаемых систем диагностики односкоростного вращающегося оборудования применительно к ответственным машинам и механизмам, определяющим живучесть кораблей и судов в условиях длительного плавания.

1. Постановка задачи

Большинство стационарных систем мониторинга и диагностики агрегатов с узлами вращения, используемых в промышленности, рассчитаны на последовательно выполняемую диагностику их узлов в процессе установившейся работы оборудования, и, при необходимости, с участием эксперта. Достаточно часто такие системы устанавливаются на ответственные агрегаты через длительное время эксплуатации, когда существенно растут объемы обслуживания и текущего ремонта, при этом для диагностики используются только вторичные процессы. Задачи мониторинга состояния при быстро развивающихся дефектах решаются не во всех случаях, а лишь для наиболее ответственных агрегатов, путем непрерывного параллельного контроля уровня низкочастотной вибрации, выполняемого по действующим стандартам. На момент короткого пуска (или скачкообразного изменения режима работы) агрегата измерения вибрации прекращаются (или вводится задержка принятия решения на время, соответствующее максимальной длительности переходного режима), а для агрегатов с длительным пуском на это время корректируются (увеличиваются) пороговые значения, используемые для обнаружения опасного состояния.

Естественно, что для использования таких систем мониторинга и диагностики в качестве бортовых необходима их существенная модернизация, так как основным назначением бортовой системы, во-первых, должен быть параллельный мониторинг и диагностика не столько отдельных узлов, сколько агрегатов в целом. Во-вторых, принимать решения в бортовой системе необходимо в кратчайшее время по всем охваченным системой диагностики агрегатам, чтобы предупредить системные отказы, значительная часть которых происходит в переходных режимах работы, как правило, с участием нескольких связанных общими процессами агрегатов. Указанное назначение системы определяет и основную группу решаемых задач, к которым относятся:

-

обеспечение параллельности всех видов измерения и анализа во всех точках контроля с быстрым (за секунды) обновлением результатов,

-

обеспечение оперативного мониторинга состояния и диагностики объектов в установившихся и переходных режимах работы,

-

выполнение мониторинга и диагностики без оператора, в автоматическом режиме, с высокой достоверностью обнаружения опасных изменений состояния.

Кроме основных задач при создании корабельных и судовых бортовых систем мониторинга и диагностики необходимо решать дополнительные задачи, в частности

-

минимизировать количество первичных датчиков, устанавливаемых на агрегат,

-

обеспечивать автоматический самоконтроль системы диагностики, вплоть до калибровки измерительных трактов,

-

обеспечить он-лайн доступность результатов диагностики для экипажа и работу системы в режиме без обслуживания во время плавания.

При создании бортовых систем мониторинга и диагностики по вибрации необходимо учитывать специфику формирования колебательных сил и вибрации судовых машин, которые, как правило, упруго крепятся к фундаментным конструкциям и к которым предъявляются особо жесткие требования по величине и спектральному составу вибрации.

В значительной степени возможности бортовой системы диагностики ограничиваются отсутствием на судне подготовленного специалиста, способного уточнять результаты глубокой диагностики и долгосрочного прогноза, формируемого в автоматическом режиме. Поэтому оптимальным решением для бортовой системы является разделение диагностических функций на две части – оперативной диагностики развитых дефектов в автоматическом режиме и подготовки данных для глубокой диагностики и долгосрочного прогноза с привлечением эксперта по приходу в порт приписки. При наличии линий связи с береговыми службами глубокая диагностика с привлечением эксперта может осуществляться и во время плавания, путем автоматической передачи накапливаемых данных береговым службам контроля и диагностики.

При разделении функций оперативной и глубокой диагностики возникает еще одна важная проблема, требующая решения в судовых системах – оптимизация соотношения между временем принятия автоматических решений и глубиной идентификации оперативно обнаруживаемых изменений состояния агрегатов.

Далеко не все судовые агрегаты необходимо диагностировать во время плавания с использованием стационарных систем. Так, ряд типовых машин, имеющих один рабочий режим, в котором он может работать и при стоянке судна в порту, может проходить периодическую диагностику (через 1-3 тыс. часов наработки) с привлечением специалиста, оснащенного переносными средствами глубокой диагностики.

2. Основные технические решения.

При выборе технических решений для бортовой системы автоматической диагностики был использован опыт, накопленный специалистами Ассоциации ВАСТ еще в 70-х и 80-х годах прошлого столетия при разработке первых систем активного гашения вибрации корабельных механизмов. Эти разработки потребовали подробного изучения природы формирования колебательных сил, большинство составляющих которых определяется технологией изготовления и последующим износом механизмов в процессе эксплуатации, а также возможностей направленного изменения этих сил с помощью различного рода систем обратной связи. Дальнейший опыт накапливался в процессе создания нескольких поколений систем автоматической диагностики вращающегося оборудования для предприятий различных отраслей промышленности и транспорта на основе быстро развивающихся средств микроэлектроники и компьютерной техники. На этих системах отрабатывались технологии глубокой диагностики механизмов с узлами вращения, на основе которых и было предложено несколько технических решений по оптимизации бортовой системы мониторинга и диагностики судовых механизмов с разделением функций мониторинга состояния, оперативной и глубокой диагностики.

Первое из принятых технических решений заключалось в использовании локальных устройств измерения и анализа вибрации и тока непрерывного действия. К этим устройствам были предъявлены жесткие требования по динамическому и частотному диапазону измеряемых вибрации и тока, видам анализа и периодичности обновления результатов, габаритам и потребляемой мощности. Дополнительными требованиями к контроллеру, составляющему основу устройства, стали организация буферной памяти для обеспечения работы устройства на запись первичных сигналов по регистрируемым событиям и оснащение средствами периодического тестирования измерительных каналов.

В качестве используемых видов непрерывного измерения и анализа сигналов вибрации были выбраны узкополосный спектральный анализ (до частоты 10кГц), широкополосный спектральный анализ (1/3октавный), измерение уровня низкочастотной вибрации в стандартной полосе частот (10-1000Гц) и величины импульсных высокочастотных (до 20кГц) составляющих вибрации. Интервал обновления результатов анализа вибрации в бортовой системе диагностики обычно определяется минимальной частотой вращения наиболее низкооборотного механизма. На судне это минимальная частота вращения гребной установки, составляющая 50-100 об/мин. В разрабатываемой системе обеспечено обновление результатов анализа каждые 1,6 секунды, что позволило реализовать узкополосный спектральный анализ вибрации с разрешением по частоте лучше 1/3Гц.

Номенклатура используемых видов анализа тока судовых электроприводов существенно меньше – для диагностики по току необходим только узкополосный спектральный анализ, но с более высоким разрешением по частоте. Поэтому было принято решение увеличить частотное разрешение в четыре раза и в два раза увеличить интервал обновления результатов анализа тока. При этом для оценки быстрых изменений основных параметров тока электродвигателя параллельно измеряется спектр тока с малым разрешением (порядка 1,5 Гц), и обновлением данных измерений через 1,6 секунды.

В качестве локального измерителя сигналов вибрации и тока было предложено использовать разработанный Ассоциацией ВАСТ для распределенных систем мониторинга универсальный блок анализа электрических сигналов (БАЭС), приведенный на рис.1.

Рис.1. Блок анализа электрических сигналов, рассчитанный на непрерывное измерение и анализ до 9 сигналов с различных измерительных преобразователей, в том числе до 4 широкополосных (вибрация или ток, до 60кГц) и одного датчика оборотов. Размеры БАЭС: 120*100*50мм, масса 0,4кг, потребляемая мощность – 5Вт. Выходные данные БАЭС передаются во внешние устройства по измерительной сети Ethernet.

Для того, чтобы обеспечить диагностические измерения вибрации и тока в многорежимных по частоте вращения машинах, в том числе в переходных режимах их работы, обеспечен высокий динамический диапазон измерений – более 100дБ. По внешней команде БАЭС обеспечивает запись отрезков сигнала в собственную энергонезависимую память (до 32 гигабайт), в том числе и ту их часть, которая уже находится в буферной памяти на момент прихода внешней команды. По отдельной команде информация, находящаяся в энергонезависимой памяти БАЭС, может быть передана во внешние устройства по сети Ethernet.

Следующие технические (и методологические) решения относятся к последовательности и алгоритмам обработки данных, передаваемых в программу диагностики, установленную в компьютере, работающем в двух сетях – локальной измерительной и общесудовой информационной.

3. Основные методологические решения.

Независимой оценке состояния с помощью стационарных систем диагностики по вторичным процессам могут подвергаться механизмы гребной и электроэнергетической установок судна, а также механизмы с электроприводом, обеспечивающие работу основной энергетической установки, и ряд других электромеханизмов, определяющих живучесть судна. Многие из указанных объектов могут иметь встроенные объединенные системы автоматического управления и диагностики, многие, не имеющие режимов ручного управления и доступные для запуска при стоянке в порту, могут проходить диагностирование в перерывах между плаваниями. Задачу выбора объектов диагностики на судне для охвата стационарной системой диагностики решает проектант судна или эксплуатирующая организация.

Разработчик стационарной системы диагностики совместно с заказчиком может оптимизировать совокупность оперативно решаемых задач и на его основе минимизировать количество измерительных каналов в системе. Оптимальное количество каналов измерения вибрации и тока электропривода, а также оптимальные места установки датчиков вибрации (на опоры вращения) для мониторинга состояния и диагностики ответственных агрегатов определены международными стандартами ИСО и МЭК. Лишь при решении специальных задач контроля вибрации, передающейся от механизма в другие помещения судна по опорным и неопорным связям механизма с фундаментными конструкциями, датчики вибрации могут переноситься на эти связи. На судах рекомендуемое стандартами ИСО количество датчиков вибрации – по три на каждую опору вращения – установить практически невозможно. Поэтому в разрабатываемой системе предлагается устанавливать по одному датчику вибрации на опору вращения, а у тех электромеханизмов, в которых подшипники смазываются перекачиваемой жидкостью, а также у ответственных асинхронных двигателей и вращающихся преобразователей электрического напряжения устанавливать и измерительный трансформатор тока в силовую электрическую цепь.

Установка датчика вибрации непосредственно на опору вращения необходима по двум основным причинам. Первая определяется тем, что через опору вращения проходит основная часть вибрационной энергии от вращающихся узлов к неподвижным и именно ее анализ дает максимальную диагностическую информацию. Вторая определяется возможностями ранней диагностики подшипников по высокочастотной и ультразвуковой вибрации, начиная с определения качества их смазки. Даже при незначительном смещении датчика вибрации в сторону от опоры вращения мощность измеряемой высокочастотной вибрация подшипника падает, а ее структура искажается из-за отражений и суммирования с высокочастотной вибрацией от других узлов агрегата, резко сокращая объем доступной диагностической информации.

Возможности диагностики машин по вибрации опор вращения и току приводного электродвигателя в установившихся режимах работы иллюстрируются двумя приводимыми ниже спектрами вибрации и тока.

Спектры вибрации многих судовых агрегатов имеют весьма сложную структуру, затрудняющую их автоматическую обработку Вибрационные признаки появления многих видов дефектов - рост соответствующих составляющих спектра вибрации - при автоматической обработке сложных спектров однозначно могут обнаруживаться у развитых и с существенно меньшей достоверностью у зарождающихся дефектов.

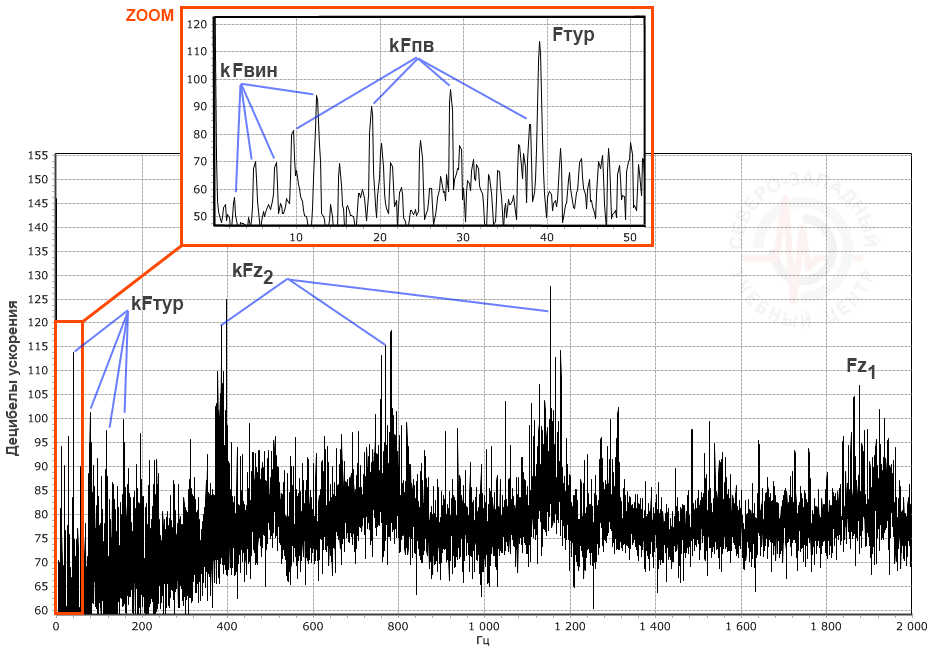

Рис.2 Спектр вибрации опоры вращения планетарного редуктора гребной установки. kFтур - составляющие вибрации на гармониках частоты вращения турбины, kFпв - составляющие на гармониках частоты вращения промежуточного вала (короны), kFвин - составляющие на гармониках частоты вращения гребного вала (винта) kFz1 ,kFz2 - зубцовые гармоники вибрации первой и второй ступеней редуктора

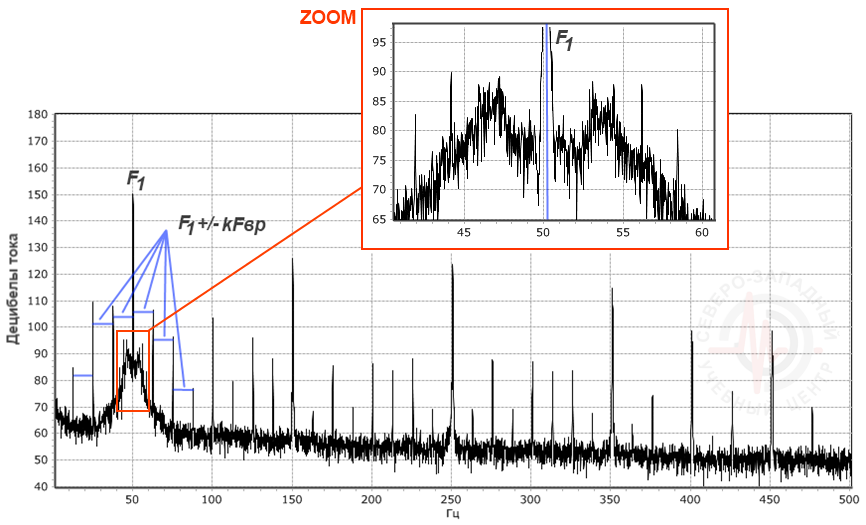

Рис.3. Спектр тока вращающегося преобразователя переменного электрического напряжения 50гц в напряжение повышенной частоты. F1- основная составляющая тока, kF1- увеличенные из-за искажений зазора в асинхронном двигателе гармоники основного тока, kF1 + т k1Fвр -боковые гармоники тока из-за механических проблем с нагруженным на преобразователь механизмом, вращающимся с частотой 12,5Гц, zoom - модуляция основного тока случайными составляющими на частотах 2-4 Гц (боковые составляющие) из-за износа подшипников преобразователя.

Диагностические признаки появления многих видов дефектов в токе привода - модуляция основного тока соответствующими частотами - достаточно просто обнаруживаются в автоматическом режиме по спектру тока, но при этом часто остаются проблемы определения места возникновения дефекта.

Не вся информация, имеющаяся в измеряемых сигналах вибрации и тока, доступна для получения по автоматически измеряемым и анализируемым бортовой системой спектрам вибрации и тока, часть информации о появлении и развитии зарождающихся дефектов может быть получена с помощью более глубоких методов неавтоматизированного анализа измеряемых сигналов. Поэтому в системе необходимо сохранять периодически измеряемые отрезки сигналов для последующего выполнения глубокой диагностики и долгосрочного прогноза состояния в береговых условиях, с привлечением эксперта. А управлять режимами записи сигналов целесообразно по результатам текущей оценки режима работы механизма и его состояния, обеспечивая запись отрезков сигналов и в установившихся режимах работы, и в определенных фазах переходных процессов, и во время опасных скачков состояния.

Достоверность оперативной диагностики (определения величины и вида развитых дефектов) тем выше, чем больше независимых друг от друга признаков каждого дефекта (групп дефектов) используется при их обнаружении. В автоматической системе диагностики для обнаружения каждой группы дефектов любой машины принято параллельно контролировать не менее трех признаков, причем окончательное решение о виде и степени опасности дефекта принимается при одновременной регистрации не менее двух их них.

Многие дефекты судовых машин начинают ускоренно развиваться в режимах работы с перегрузками, т.е. при их пусках, реверсе, а также при значительных скачках нагрузки. Еще более высокие скорости развития дефектов могут иметь место при перегрузках судовых систем из-за ошибок управления, и во всех этих режимах частота вращения судовых машин может быстро изменяться, не позволяя измерять узкополосные спектры вибрации даже с использованием методов синхронного (с датчиком оборотов) накопления. Поскольку существует реальная вероятность развития дефекта вплоть до отказа машины до того, как закончатся переходные процессы, необходимо предусматривать возможность обнаружения и хотя бы частичной идентификации опасных дефектов и в переходных режимах работы судовых машин по минимальному количеству диагностических признаков без существенного снижения достоверности. Для этого используются более высокие пороги обнаружения, т.е. в переходных режимах работы машин дефекты могут обнаруживаться в более поздней стадии развития.

По скорости протекания переходных процессов их можно разделить на три основные группы – активная фаза переходного процесса, стабилизация частоты вращения и выход на режим динамического равновесия с окружающей средой. Лишь с третьей фазы переходного процесса для оценки состояния машины можно использовать результаты всех видов непрерывного анализа вибрации и тока, что дает возможность идентифицировать дефекты на более ранней стадии развития. Для мониторинга состояния с оценкой причины его изменения на первых двух этапах можно использовать в полном объеме результаты анализа вибрации в широких полосах частот - это измерение уровня вибрации (виброскорости) в полосе частот 10-1000Гц, уровней составляющих третьоктавного спектра виброускорения, а также уровень и пиковое значение высокочастотного (выше 10кГц) виброускорения.

Оценка состояния машин во время переходных процессов должна производиться не только путем сравнения измеряемых параметров вибрации с пороговыми значениями, которые должны адаптироваться для каждой фазы этих процессов, но и с учетом тенденций их развития, определяемых по трендам их изменений во времени. Для этого в бортовой системе предусмотрено три последовательных скользящих накопителя результатов измерений длительностью порядка 12 секунд, 6 минут и 6 часов, по накопленным в них данным непрерывно строятся тренды, определяются скорости изменения контролируемых параметров, которые также сравниваются с пороговыми значениями. В каждой фазе переходных режимов работы судовых машин в случае регистрации опасного изменения состояния проводится и идентификация причины изменения, причем ее глубина растет при переходе в каждую новую фазу переходного процесса, что позволяет конкретизировать выдаваемые системой рекомендации команде судна.

4. Структура бортовой системы мониторинга и диагностики

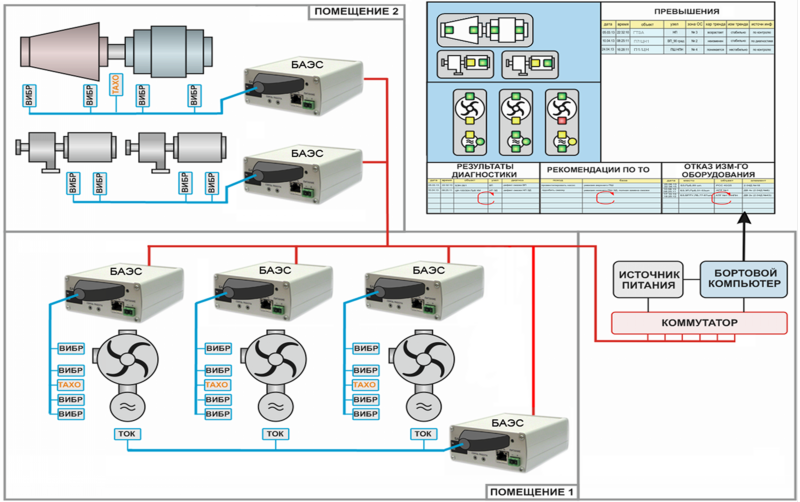

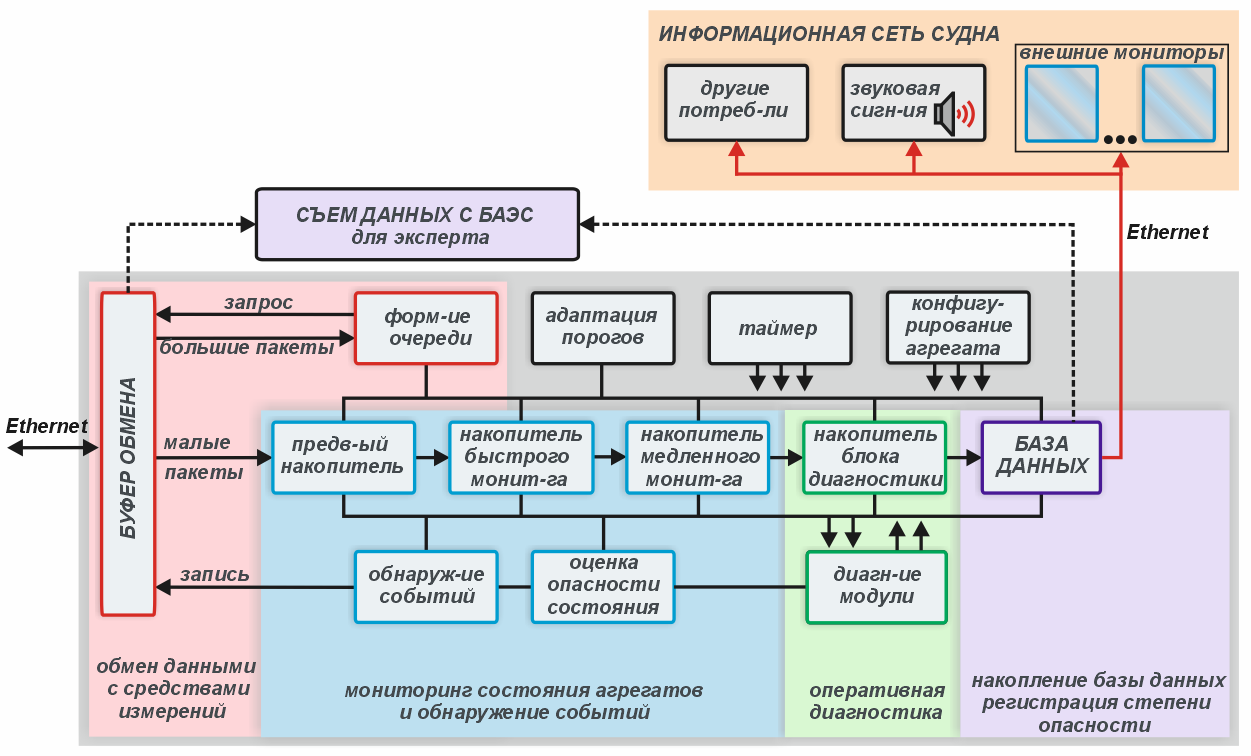

Общая структура бортовой системы приведена на рис.4. Фактически бортовая система мониторинга и диагностики – это набор работающих на измерительную сеть Ethernet блоков БАЭС с первичными датчиками, установленными на узлах объектов мониторинга и подключенными к входам БАЭС, и диагностический компьютер, подключенный к той же сети. С выхода компьютера результаты он-лайн диагностики в виде видеокадров и /или команд на включение средств аварийной сигнализации могут передаваться в информационную сеть судна (см. рис 5).

Рис.4. Структура бортовой системы диагностики судовых машин по их вибрации и току приводных электродвигателей.

Рис.5. Блок-схема программного обеспечения для мониторинга состояния и оперативной диагностики судовых машин.

Видеокадр (см. рис. 4) включает в себя мнемосхему диагностируемых объектов, отражающую их текущее состояние, а также текстовую информацию, разделенную на четыре группы:

-

список агрегатов в опасном состоянии и время выхода в это состояние,

-

результаты диагностики агрегатов с изменившимся состоянием,

-

рекомендации обслуживающему персоналу по каждому из этих агрегатов

-

список неисправностей собственно системы диагностики и время их появления.

Для специалистов, имеющих доступ к накапливаемой базе данных, может выводиться дополнительная информация о состоянии объектов диагностики, вплоть до сохраненных результатов первичного анализа.

В структуре программного обеспечения (рис.5.) выделены четыре основные части, обеспечивающие:

-

обмен данными со средствами измерения,

-

мониторинг состояния агрегатов и обнаружение событий

-

оперативную диагностику (определение вида и степени опасности развитых дефектов),

-

накопление базы данных и регистрация опасных состояний (база данных)

Программное обеспечение дополнительно обеспечивает решение следующих задач:

-

конфигурирование объектов диагностики и собственно системы,

-

адаптацию порогов обнаружения дефектов во времени,

-

периодическую метрологическую поверку средств измерения внешними приборами.

Отдельное программное обеспечение поставляется для съема данных, накопленных в БАЭС для внешней диагностики и долгосрочного прогноза состояния в порту приписки с привлечением экспертов. При наличии дополнительного компьютера в измерительной сети все накапливаемые для внешней диагностики данные могут передаваться в этот компьютер и далее по имеющимся линиям связи в диагностический центр даже во время плавания.

5. Адаптация бортовой системы диагностики к судовым агрегатам.

Несмотря на то, что дорабатываемая применительно к судовым условиям система мониторинга и диагностики должна обеспечивать работу в необслуживаемом режиме во время плавания, ее необходимо адаптировать к конкретным агрегатам на этапе сдаточных работ и, при необходимости, проводить дополнительную корректировку пороговых значений и калибровку виброизмерительных каналов между плаваниями.

Основная задача адаптации системы при ее привязке к конкретным агрегатам – определение типовых границ изменения вибрационного состояния агрегата в переходных процессах, преимущественно при пусках. От этого зависит достоверность обнаружения опасных изменений состояния агрегатов в динамических режимах, в которых допустимое для принятия решения время и, соответственно, получаемый объем диагностической информации, минимальны. При использовании таких систем в промышленности обслуживающий агрегаты персонал иногда выводит результаты он-лайн оценки вибрационного состояния на экран и использует их при ручном управлении агрегатами с длительным пуском, что существенно повышает безопасность выхода на основной режим работы. Не исключается использование такой возможности и в бортовых системах диагностики, но уже при ограниченном числе точек контроля вибрации на каждом агрегате.

Объем работ по адаптации системы (диагностических модулей) резко возрастает при невозможности установить датчики вибрации непосредственно на каждую опору вращения агрегата или измерительные трансформаторы тока в силовую цепь наиболее ответственных асинхронных двигателей судовых машин, особенно с подшипниками скольжения. В результате адаптации системы диагностики с неполным комплектом измерительных каналов далеко не всегда удается добиться высокой достоверности диагностики отдельных узлов агрегатов, прежде всего их подшипников.

Количество проблем, определяющих эффективность бортовых систем мониторинга и диагностики, резко снижается в тех случаях, когда производители агрегатов предусматривают места установки датчиков вибрации на опорах вращения, а трансформаторов тока – в пусковых устройствах электродвигателей. Многие из ведущих производителей механизмов прорабатывают возможности установки совмещенных датчиков вибрации и температуры на опоры вращения и вносят необходимые изменения в их конструкции с учетом монтажа и защиты кабельных трасс. Вопрос о необходимости выполнения таких работ отечественными производителями корабельных механизмов ставился и ранее, более 30 лет назад, при разработке средств активного виброгашения.

Объем работ по адаптации бортовой системы возрастает (вплоть до существенной модификации системы) в случае, если для мониторинга состояния отдельных агрегатов требуется использовать датчики других процессов, в том числе и рабочих. Минимизировать объем таких работ можно в случае, если результаты измерений этих процессов содержат необходимую диагностическую информацию и без задержки передаются в диагностическую программу по сети Ethernet с периодом обновления данных не больше того, который используется в системе (1,6 сек).

К существенным изменениям объема работ по адаптации бортовой системы приводит необходимость мониторинга состояния и диагностики судовых машин с регулируемой статическими преобразователями напряжения частотой вращения. В этом случае необходимо, во-первых, дополнительно устанавливать на вал механизма неинерционный датчик частоты вращения, а во-вторых, изменять номенклатуру используемых диагностических признаков, из-за существенного влияния качества выходного напряжения преобразователя на вибрацию диагностируемого электродвигателя.

Выводы.

Стационарная система мониторинга и диагностики вращающегося оборудования по вторичным процессам может использоваться в качестве необслуживаемой бортовой системы диагностики на кораблях и судах при условии обеспечения он-лайн контроля состояния судовых агрегатов в переходных и установившихся режимах работы и оперативной диагностики развитых дефектов с последующей оценкой остаточного ресурса.

Оптимизировать структуру и эффективность системы диагностики можно в том случае, если на каждом подшипниковом узле диагностируемых агрегатов устанавливается хотя бы по одному датчику вибрации, а в пусковые устройства электродвигателей агрегатов с подшипниками скольжения – хотя бы один измерительный трансформатор тока. Для этого целесообразно подготавливать места установки датчиков вибрации и тока на судовые машины заранее, в процессе их изготовления и по согласованным техническим условиям.

Кроме оперативной диагностики судовых машин в необслуживаемом режиме во время плавания для сокращения объема их ремонта (перехода на обслуживание и ремонт по состоянию) желательно организовывать береговой диагностический центр, обеспечивающий глубокую диагностику и долгосрочный прогноз состояния судового оборудования, в том числе и неохваченного стационарной системой диагностики, с привлечением экспертов.

Литература

1. Александров А.А. Барков А.В. Баркова Н.А. Шафранский В.А. «Вибрация и вибродиагностика судового электрооборудования» - Л.; Судостроение, 1986. - 276с.

2. Барков А.В., Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин по вибрации. Учебное пособие. СПб. Изд. СПб ГМТУ. 2000. 158с.

3. Неразрушающий контроль: Справочник: В 7т. Под общей редакцией В.В.Клюева. Т. 7: В 2 кн. Кн. 2: Ф.Я. Балицкий, А.В. Барков, Н.А. Баркова и др. Вибродиагностика, - М.: Машиностроение, 2005. – 829с.

4. ГОСТ Р ИСО 17359-2009. Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования.

5. ГОСТ Р ИСО 13373-1-2009. Контроль состояния и диагностика машин. Вибрационный контроль состояния машин. Часть 1. Общие методы.

6. ГОСТ Р ИСО 13379-2009. Контроль состояния и диагностика машин. Руководство по интерпретации данных и методам диагностирования.

7 «Вибрационное диагностирование корабельных технических средств с применением аппаратно-программного комплекса». Временная методика. НЯДИ.000.051200.001-ЛУ; ФГУП НИПТБ «Онега». 2005.

8. «Идентификация состояния механизмов с узлами вращения по результатам вибрационного мониторинга и контроля температуры» Методика МВ.03.7826741252./23.12.2011; Северо-западный учебный центр, 2011.- 80с.

9. Методика диагностирования механизмов с электроприводом по потребляемому току. А.В. Барков, Н.А Баркова и др. Изд. Северо-западного учебного центра 2012; - 59с.

10. «Вибрационное диагностирование узлов локомотивов» Руководящий документ ОАО РЖД. ПКБ ЦТ.06.0050.

11. «Проведение вибрационного диагностирования подшипников качения колесно-моторных, колесно-редукторных блоков, тяговых электродвигателей и колесных пар локомотивов». Технологическая инструкция. ОАО РЖД. ПКБ ЦТ.25.0142