Стационарная система мониторинга состояния и оперативной диагностики машин и механизмов СMД-4. Презентация

Разработчик - ООО «Ассоциация ВАСТ», г. Санкт –Петербург.

Важнейшим условием безопасной и эффективной эксплуатации ответственных машин и механизмов является непрерывный контроль их технического состояния, который может проводиться по параметрам рабочих и вторичных процессов. При возникновении предаварийной ситуации такой контроль – основа безопасного вывода объекта из эксплуатации с минимумом экономических потерь. Достаточно часто предаварийное состояние, в большинстве случаев сопровождающееся ростом вибрации, обнаруживается с помощью систем виброконтроля, непрерывно измеряющих низкочастотную вибрацию по действующим стандартам. В некоторых случаях системы вибрационного контроля дополняются функциями вибрационного мониторинга с прогнозированием опасного роста низкочастотной вибрации.

Однако у подобных систем есть ограничения, и основными из них являются:

-

позднее обнаружение многих опасных ситуаций, когда контролируемая вибрация реагирует на рост лишь вторичных в цепочке последовательно развивающихся дефектов,

-

отсутствие информации о виде и причине возникновения дефекта, необходимой для минимизации объема и сроков проведения обслуживания или восстановительных работ,

-

частые «ложные» срабатывания и ошибочные прогнозы подобных систем, реагирующих на временный рост вибрации,

-

большие задержки при обнаружении опасного изменения состояния из-за ошибок персонала во время эксплуатации или обслуживания, следствием которых становится более двух третей отказов современных машин и механизмов.

-

высокая стоимость стационарных систем из-за большого количества измерительных каналов при контроле вибрации по действующим стандартам.

Предприятие «Ассоциация ВАСТ», имеющее многолетний опыт разработки и внедрения во многие отрасли промышленности средств вибрационной диагностики, разработало новый вид стационарных систем диагностики агрегатов с узлами вращения, основанный на непрерывном параллельном анализе вибрации и других процессов, позволяющий использовать оперативно получаемые результаты диагностики и прогноза состояния в процессах управления. В этих системах приняты меры по значительному снижению всех перечисленных ограничений за счет эффективного использования созданных алгоритмов оперативного диагностирования. Основными диагностическими сигналами являются вибрация агрегатов и ток приводных электродвигателей. Дополнительно могут использоваться и параметры других процессов в работающих объектах.

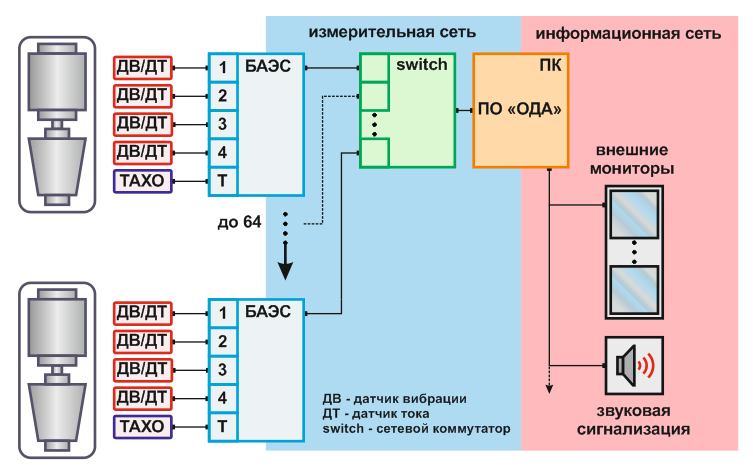

Многоканальная система диагностики СМД-4 имеет сетевое исполнение и составляется из двух основных типов элементов (рис.1). Это универсальные измерители контролируемых процессов, работающие на измерительную сеть Ethernet, и компьютер с программой мониторинга и оперативной диагностики агрегатов ОДА, работающей в двух сетях - измерительной и информационной. Первая сеть служит для передачи в диагностический компьютер результатов непрерывного измерения и анализа контролируемых процессов. Вторая сеть – для обмена информацией с пользователями системы диагностики, в том числе и с устройствами сигнализации и управления.

Рис.1. Структура многоканальной системы мониторинга и диагностики СМД-4

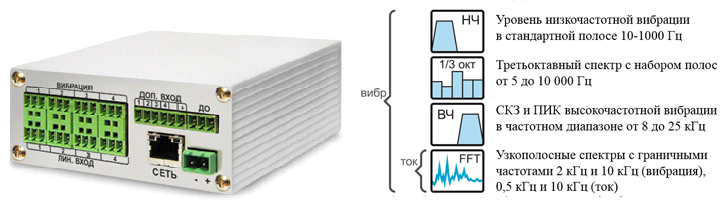

Универсальный измеритель – это блок анализа электрических сигналов (БАЭС, рис.2), к входам которого подключается группа измерительных преобразователей (датчиков). Задача БАЭС – непрерывный анализ поступающих на входы сигналов с выдачей результатов анализа в измерительную сеть. Количество подключаемых датчиков к каждому измерителю - до девяти, из них четыре датчика динамических сигналов вибрации или тока, четыре датчика медленно изменяющихся процессов (температуры, давления и т.п.) и один датчик оборотов ротора диагностируемой машины.

Рис.2. Блок анализа электрических сигналов БАЭС с перечнем видов анализа вибрации и тока. Динамический диапазон измерений не менее 100дБ, частотный диапазон 2Гц - 25кГц. Масса БАЭС - 0,4кг, потребляемая мощность - менее 5Вт

Для реализации алгоритмов мониторинга и оперативной диагностики БАЭС проводит несколько видов параллельного анализа, разных для сигналов вибрации и тока (см. рис.2). Обновление результатов анализа производится каждые 1,6 секунды.

Программа мониторинга и оперативной диагностики ОДА получает результаты параллельного анализа сигналов со всех БАЭС из измерительной сети и проводит обработку входных данных с определением более 100 информативных параметров в каждой точке контроля. Так, при обработке узкополосных спектров сигнала выделяются ряды кратных по частоте гармоник, максимальные по величине гармонические составляющие в каждой третьоктавной полосе частот и определяются уровни случайных составляющих в октавах. Совокупность всех контролируемых параметров вибрации и тока достаточно полно отражает состояние объекта мониторинга и позволяет обнаружить его опасное изменение из-за дефектов или ошибок управления в кратчайшее время, не превышающее пяти секунд, а также, при сохранении тенденций ухудшения состояния, позволяет оценить остаточный ресурс. В результате снимается проблема позднего обнаружения большинства видов дефектов.

Диагностика агрегата в целом, выполняемая за пять секунд сразу после обнаружения изменения состояния, а также периодически не реже 10 раз в сутки, позволяет определить причину изменения состояния задолго до принятия обслуживающим персоналом решения о выводе агрегата из эксплуатации.

Для минимизации ложных срабатываний системы мониторинга и диагностики выполняется несколько параллельно работающих условий. К ним относятся обязательное трехкратное последовательное подтверждение факта обнаружения изменения состояния агрегата, использование специальных алгоритмов адаптации порогов состояния с учетом параметров регистрируемых трендов, а также учет достоверности диагностирования (определения вида и величины дефекта) и стабильности параметров тренда развития дефекта.

Для обнаружения ошибок управления и дефектов обслуживания агрегатов используются специальные алгоритмы, основанные на характерных особенностях поведения трендов состояния каждого агрегата и группы агрегатов, работающих на один технологический процесс.

Приняты меры и для существенного снижения стоимости системы. Во-первых, имеется возможность сокращения количества измерительных каналов с учетом особенностей функционирования и обслуживания конкретных агрегатов при сохранении высокой достоверности диагноза. Во-вторых, имеется возможность установки универсальных измерителей либо непосредственно на агрегат, либо в непосредственной близости от него, что сокращает длину измерительных кабелей от датчиков до БАЭС и затраты на монтаж.

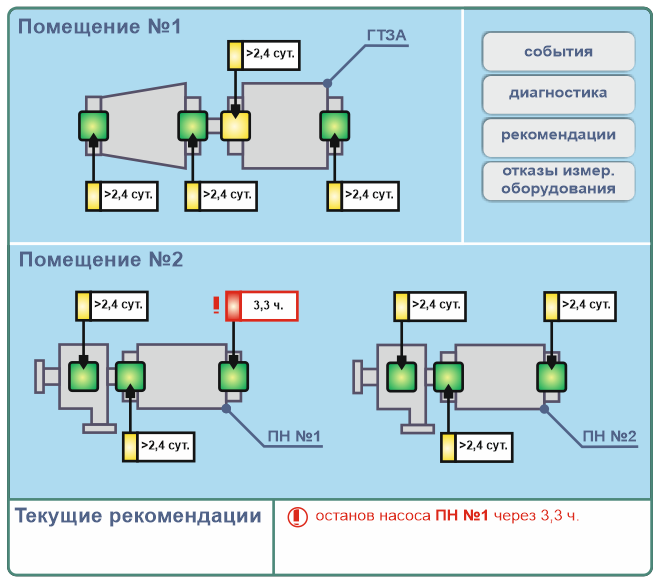

Результаты мониторинга и оперативной диагностики передаются пользователям по информационной сети в виде видеокадров, типовая форма которых представлена на рис.3.

Соответствующие видеомониторы могут встраиваться как в защитный корпус, в котором размещены универсальные измерители (в непосредственной близости к агрегату), так и устанавливаться в любом другом месте, где задействована информационная сеть. Накопленные в базе системы данные и промежуточные результаты диагностики также могут быть доступны пользователю, для чего к информационной сети может подключаться рабочее место диагноста.

Рис. 3. Типовая мнемосхема, отображающая состояние всех или части объектов диагностики, а также время и причины его изменений

В настоящее время ведутся заказные работы по созданию упрощенных систем мониторинга и оперативной диагностики для штатного встраивания на этапе производства в различные виды вращающегося оборудования.