Система оперативной диагностики роторного оборудования

Грищенко Дмитрий Вячеславович (инженер)

ООО «Вибротехника»

Полный текст доклада в формате .pdf

Стационарные системы защитного мониторинга по вибрации широко используются во многих отраслях промышленности и на транспорте в качестве средства повышения надежности и эффективности управления роторным оборудованием. Достоверность и оперативность принятия решения являются основными критериями эффективности таких систем, т.к. зачастую принимать правильное решение необходимо за считанные секунды до возникновения опасных ситуаций с необратимыми последствиями. Поэтому повышение достоверности определения состояния, в том числе и в переходных режимах работы, и минимизация времени принятия решения является крайне актуальной задачей при разработке таких систем. Подобные системы могут эффективно использоваться и в качестве средства информационной поддержки при управлении оборудованием, предоставляя оператору информацию о нежелательных режимах работы и о последствиях таких режимов.

Обычно системы, обеспечивающие аварийную защиту агрегатов по вибрации, основаны на непрерывном измерении ограниченного перечня параметров, время реакции которых на скачкообразное изменение состояния минимально и для их интерпретации не требуется разработка сложных алгоритмов. Эти параметры, как правило, недостаточно полно отражают состояние агрегата, и для повышения достоверности принимаемых решений в средствах защиты увеличивают число точек контроля таких параметров и дополняют их датчиками других характеристик рабочих процессов, в частности, давления, расхода, мощности и т.п. Так как основой аварийной защиты является непрерывность измерений контролируемых параметров, развитие средств защиты чаще всего идет в сторону объединения со средствами управления, с выполнением объединенными системами функций мониторинга отдельных параметров, используемых для защиты агрегатов.

Главным направлением современного развития средств, обеспечивающих повышение надежности в первую очередь ответственного управляемого оборудования, является значительное повышение достоверности идентификации состояния оборудования за счет внедрения функций мониторинга расширенной группы параметров рабочих и вторичных процессов, в полной мере отражающих состояние агрегата. А в случае регистрации изменения фактического состояния по этой группе параметров проводится оперативная диагностика с оценкой места возникновения и вида дефекта, прогноза его развития. Подобное управление агрегатами по состоянию требует поддержания необходимого баланса между временем принятия решений и накопления информации, необходимой для оперативной диагностики высокой достоверности. И этот баланс может отличаться для разных типов машин и механизмов, а также систем диспетчерского и автоматического управления агрегатами. Отличаться может и глубина диагностики, а сама диагностика может делиться на две части – оперативную с обратной связью на управление, и глубокую – для оптимизации работ по обслуживанию и ремонту агрегатов, причем объединенные системы могут лишь накапливать информацию для второй части диагностики, проводимой внешними средствами, при необходимости, с привлечением экспертов.

Рассматриваемая разработанная система является диспетчерской информационной системой нового поколения, которая выполняет следующие функции, как в условиях промышленного производства, так и при установке на борту судна:

-

непрерывный контроль технического состояния оборудования в установившихся и переходных режимах работы с идентификацией изменений состояния вследствие ошибок управления;

-

оперативная диагностика при обнаружении изменения состояния с идентификацией развитых дефектов, прогнозом остаточного ресурса и выдачей рекомендаций обслуживающему персоналу;

-

сбор первичных сигналов для диагностической службы предприятия (береговой службы) в целях проведения глубокой диагностики и планирования обслуживания.

Для повышения достоверности постановки диагноза в совокупности с минимизацией времени идентификации состояния был использован ряд новых решений, таких как:

-

использование расширенной (по сравнению с аналогичными системами) номенклатуры контролируемых параметров вибрации, охватывающей широкий частотный диапазон с разделением вибрации на компоненты разной природы – периодические, случайные и импульсные;

-

использование алгоритмов минимизирующих время расчета контролируемых параметров;

-

адаптация пороговых значений, учитывающая переходные процессы, связанные с изменением режима, температуры, которые могут происходить с различной скоростью;

-

переход от поузловой диагностики к диагностированию агрегата в целом, использование методов постановки оперативного диагноза.

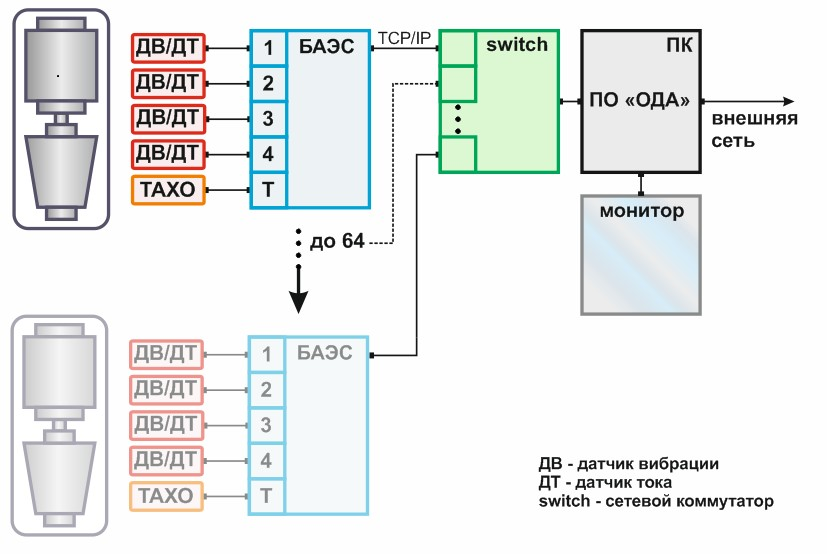

Структура системы представлена на рисунке 1. В состав системы входят измерительные преобразователи вибрации и тока, а также датчики оборотов. Сигнал вибрации, измеренный на опорах вращения и корпусах роторного оборудования, является основным источником информации для принятия решений, однако анализ сигнала тока также позволяет получить большой объем диагностической информации, связанной с состоянием не только непосредственно электрической машины, силовой ток которой измеряется, но и приводного агрегата.

Рисунок 1. Структура системы оперативного диагностирования

Сигналы с измерительных преобразователей поступают на вход измерительных модулей системы – БАЭС (блок анализа электрических сигналов), в которых происходит их оцифровка и анализ, далее результаты анализа выдаются в измерительную сеть в виде пакетов с данными, которые принимает компьютер с программой ОДА (оперативная диагностика агрегатов). Перенос функций анализа сигналов в прибор, в котором происходит аналогово-цифровое преобразование сигналов позволяет строить системы с десятками измерительных каналов без значительной загрузки измерительной сети передачей больших по объему исходных сигналов и с минимумом экономических затрат.

Для каждого виброизмерительного канала производятся вычисления следующих вибропараметров: уровень виброскорости в полосе от 10 до 1000 Гц, третьоктавный спектр вибрации в диапазоне частот от 5 Гц до 10 кГц, узкополосный спектр до 10 кГц, СКЗ и пиковое значение высокочастотной (выше 8 кГц) импульсной вибрации. В каналах измерения тока измеряются узкополосные спектры тока до частоты 10 кГц. Используемые виды анализа вибрационных и токовых сигналов оптимизированы для решения задач оперативного обнаружения изменения состояния и идентификации развитых дефектов роторного оборудования с высокой достоверностью даже в нестабильных режимах. К примеру, используемый третьоктавный спектр 34-мя полосами перекрывает широкий частотный диапазон, включающий низкие, средние и высокие частоты. При этом ширина полосы в 23% довольно узкая для того чтобы привязать основные частоты конкретного агрегата к соответствующим составляющим дольоктавного спектра и оперативно идентифицировать состояние при сильной нестабильности частоты вращения, когда анализ узкополосных спектров невозможен. При этом характеристики приведенного перечня измерений являются базовыми и могут быть изменены в зависимости от вида контролируемого оборудования.

Сами алгоритмы расчета параметров были оптимизированы для обеспечения повышенной чувствительности при измерениях параметров вибрации с высоким перекрытием (при большой заданной периодичности проведения измерений).

При работе БАЭС с постоянной периодичностью в 1,6 сек. в информационную сеть выдаются результаты измерений без узкополосных спектров (малые пакеты данных), а совокупность всех видов анализа (большие пакеты) выдается по запросу, который формируется либо с некоторой периодичностью, либо по событию при превышении порогов данных малых пакетов.

Пакеты с данными через информационную сеть поступают в программу ОДА, структура которой представлена на рисунке 2. Каждый параметр попадает в предварительный накопитель на 8 измерений (12,6 секунды), в котором анализируются быстроизменяющиеся процессы. Далее усредненные определенным образом данные попадают в следующие три последовательных накопителя на 64 измерения разной длительности (накопители быстрого и медленного мониторинга и блока диагностики). Накопители выполнены в виде принципа «первый пришел – последний вышел». Длина по времени каждого накопителя соответствует типовой длительности различных переходных режимов работы – мгновенного и плавного пуска, выхода на режим, установления теплового равновесия. Это позволяет анализировать тренды разной длительности и разделять изменения состояния, связанные с различной скоростью деградации, и естественные флуктуации параметров, связанные с переходными режимами работы контролируемого агрегата. По результатам анализа трендов в конкретном накопителе определяется базовый уровень для адаптации порога в накопителе меньшей по времени длительности. Такой подход позволяет отстроиться от медленных изменений внешних условий и изменений режима работы оборудования, сохраняя высокую чувствительность обнаружения быстрых изменений состояния, в том числе из-за ошибок управления агрегатами. В свою очередь, монотонные измерения состояния агрегата в результате естественного старения уверенно обнаруживаются по анализу усредненных данных в последнем накопителе (архив базы данных), в котором хранятся данные за все время работы системы.

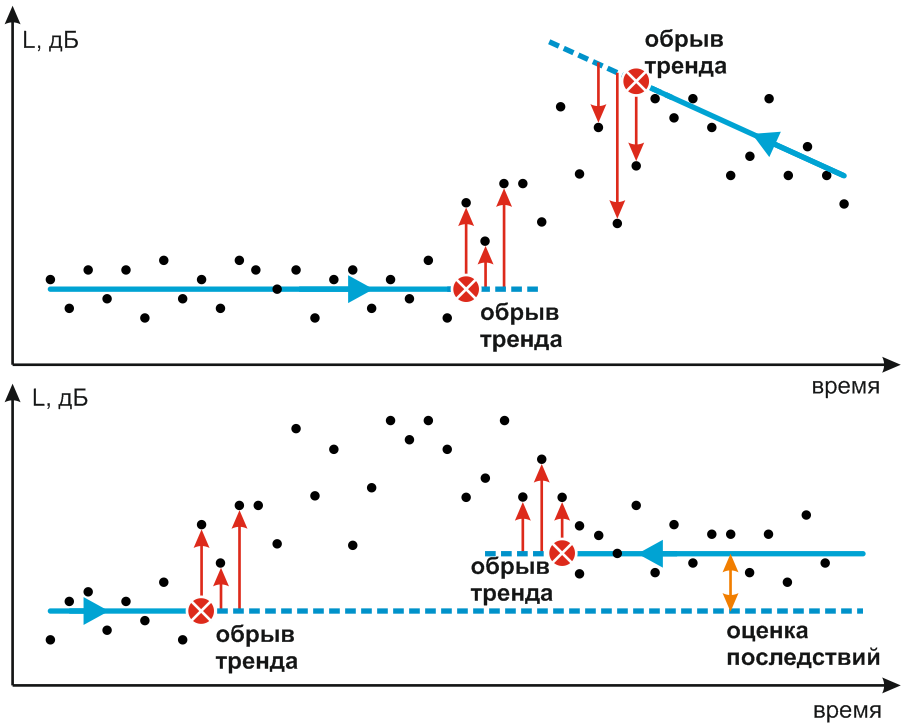

Рисунок 2. Структура диагностической программы ОДА

В накопителе на 8 измерений анализируется тренд, определяемый по всем данным накопителя, при анализе трендов на 64 измерения применяется другой подход, обусловленный возможностью возникновением в пределах накопителя интервалов данных, связанных с различными режимами или условиями работы. Для обнаружения таких интервалов производится построение тренда с обеих сторон накопителя пошагово, начиная с первых (последних) 10 измерений, при этом каждый раз проверяется условие на обрыв тренда, если условие не выполняется, то интервал для построения тренда увеличивается на 1 измерение и условие на обрыв проверяется снова. Такими условиями могут быть суммарное отклонение от прогноза следующими за трендом 3-мя значениями – рисунке 3, сильный скачек следующего значения и увеличение разброса по следующим 5-ти значениям. Несовпадение трендов, построенных с начала и конца накопителя означает наличие точек перегиба и, возможно, нестабильности (сильный разброс данных). Для каждой возможной ситуации (наличие участков с различной направленностью трендов, нестабильности) предусмотрен способ определения базового значения по накопителю, которое является опорным для построения порогов в предшествующем по длительности накопителе. Также такой подход позволяет оценить последствия работы в нежелательных режимах, которое определяется как разница между горизонтальными трендами до и после нестабильного режима. В каждом накопителе производится сравнение данных с порогами, на основании данного сравнения, а также характеристик тренда определяется степень опасности по данному параметру. Степень опасности для конкретной точки контроля – интегральная оценка опасности всех измеренных параметров этой точки. Опасность состояния агрегата определяется худшей по состоянию точкой контроля.

Рисунок 3. Пример анализа данных в накопителе на 64 измерения.

Сверху – типовая картина распределения данных при входе в опасный режим и приработке, снизу – завершение приработки, стабилизация

Режим идентификации дефектов запускается периодически и по событию, при превышении одним из контролируемых параметров вибрации пороговых значений или появлении скачка. Диагностика осуществляется по параметрам, превысившим один или несколько соответствующих пороговых значений и по трендам развития этих параметров (прогнозируемому времени достижения ближайшего порога). Задача сводится к определению наиболее вероятных дефектов из множества возможных. Это множество состояний предварительно составляется и закладывается в диагностический модуль в виде матриц с коэффициентами влияния. Данная матрица составляется на весь агрегат в целом и учитывает влияние определенного дефекта на вибрацию в различных точках контроля. Так, к примеру, некоторые дефекты влияют на определенные параметры преимущественно в одной точке (дефект конкретного подшипника), другие дефекты могут влиять на вибрацию сразу в нескольких точках (дефект проточной части насоса). Этим и определяется эффективность диагностирования агрегата в целом по сравнению с поузловой диагностикой, которая не учитывает подобные особенности.

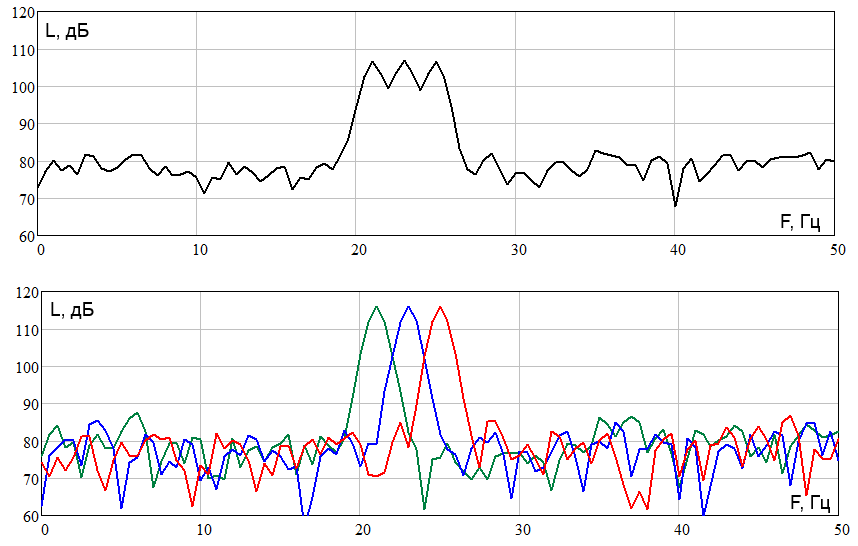

В качестве вибродиагностических параметров используются как уровни суммарной вибрации в разных полосах, так и параметры выделенных из спектров вибрации периодических и случайных компонент. Для выделения данных компонент отвечает отдельный модуль системы, особенностью которого является анализ трех последовательных спектров без усреднения – см. рисунок 4, что позволяет идентифицировать гармонические ряды при повышенной нестабильности, в то время как при усреднении спектров в этом случае гармоники начинают «разваливаться». При выбранном подходе разброс фона (случайных составляющих) гораздо сильнее, чем в усредненном спектре, что потребовало создания новых алгоритмов автоматической идентификации гармонических рядов при высоком уровне помех. Модуль позволяет идентифицировать пять гармонических рядов по 6 гармоник, как при наличии данных с датчика оборотов, так и при их отсутствии, в этом случае данных ряды ищутся в заданных широких интервалах.

Рисунок 4. Усредненный спектр (сверху) и три мгновенных спектра (снизу)

при высокой нестабильности частоты

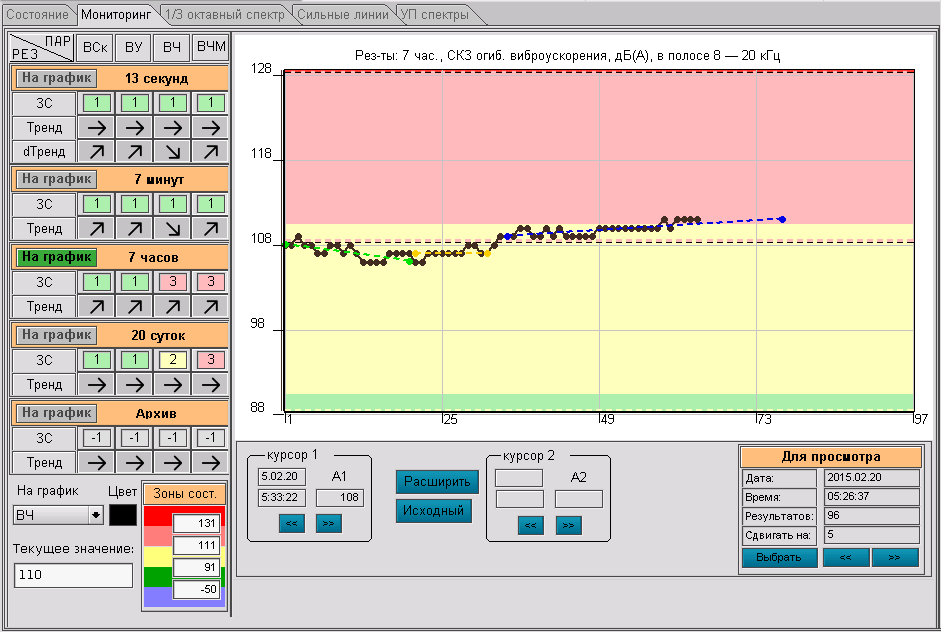

Выходными данными системы является информация о состоянии контролируемых агрегатов в виде светофоров на мнемосхеме, а также списки дефектов и рекомендации по обслуживанию. Также предусмотрено получение дополнительной информации в виде графического отображения выбранного параметра в виде данных в указанном накопителе (при этом отображаются пороги и тренды), так к примеру на рисунке 5 приведен график изменения СКЗ высокочастотной вибрации в полосе от 8 до 20 кГц в накопителе на 7 часов в момент перехода параметра в опасную зону.

Рисунок 5. Информационное поле программы.

Автор настоящего доклада принимал участие в разработке структуры системы, алгоритмов для программных модулей, непосредственно занимался тестированием и настройкой реализованных программных модулей и метрологическим сопровождением аппаратной части системы.

В отличие от классических систем виброконтроля и мониторинга разработанная система отличается значительным повышением достоверности определения опасных состояний, а также возможностью контроля в переходных режимах, в которых чаще всего и происходят аварии. Также система имеет ряд полезных функций – таких как определение времени наработки для каждого агрегата и записи первичных сигналов для глубокого экспертного анализа.

Используемые в системе алгоритмы диагностики отрабатывались на многих типах машин, как общего применения, в энергетике и на железнодорожном транспорте, так и судовых, в частности на газовых и паровых турбинах, планетарных редукторах, турбогенераторах, центробежных и осевых насосах, в том числе погружных. Первые образцы разработанной системы оперативного диагностирования используются на морском транспорте и в составе автономной электроэнергетической установки с газотурбинным приводом.

Список использованной литературы

1. Балицкий Ф.Я., Барков А.В., Баркова Н.А. и др. Вибродиагностика, Неразрушающий контроль: Справочник: В 7т. Под общей редакцией В.В. Клюева. Т. 7: В 2 кн. Кн. 2: – М.: Машиностроение, 2005, 829 с.

2. Грищенко Д. В. Информационно-измерительная система оперативного диагностирования судового роторного оборудования. XIV Санкт-Петербургская международная конференция «Региональная информатика (РИ-2014) «. Материалы конференции. – СПб, 2014 – 637 с.

3. Барков А.В., Баркова Н.А., Грищенко Д.В., Федорищев В.В. Система мониторинга вибрации с оперативной идентификацией обнаруживаемых изменений. Сборник докладов Всероссийской научно-практической конференции с международным участием «Защита от повышенного шума и вибрации». – СПб.: 2013, 743 с.

4. Барков А.В., Баркова Н.А., Грищенко Д.В. Бортовая система диагностики судовых машин. Сборник тезисов докладов первой научно-практической конференции «Современные технологии автоматизации борьбы за живучесть». – СПб, 2012, 83