Программа оперативной диагностики агрегатов ОДА по параметрам вибрации, тока и других процессов

Разработчик ООО «Ассоциация ВАСТ», руководитель разработки А.В.Барков

1. Назначение

-

многоканальный непрерывный вибрационный контроль группы агрегатов,

-

непрерывный мониторинг состояния по контролируемым параметрам различных процессов,

-

оперативная диагностика по параметрам вибрации агрегатов и/или тока приводных электродвигателей, с возможностью подключения параметров других процессов.

2. Объекты мониторинга и диагностики

Агрегаты с узлами вращения, использующие в качестве привода электрическую машину или турбину и работающие на скоростях вращения выше 200об/мин, в том числе:

-

вентиляторы, нагнетатели и компрессоры роторного типа,

-

центробежные, осевые и винтовые насосные агрегаты,

-

электрогенерирующие агрегаты с турбо или электроприводом,

-

механические передачи (зубчатые, ременные, цепные),

-

вращающиеся приводы установок различного назначения.

Примечание. Мониторинг состояния по вибрации (без диагностики) может выполняться для всех видов оборудования, имеющего внутренние источники колебательных сил и доступные для установки датчиков вибрации неподвижные части корпуса

3. Входные данные

-

результаты непрерывных измерений контролируемых параметров приборами, входящими в систему диагностики с программой ОДА, передаваемые в программу по измерительной сети Ethernet (первая сеть),

-

параметры, измеряемые внешними приборами и системами, передаваемые в программу для расширения возможностей мониторинга состояния или диагностики по второй, дополнительной сети Ethernet.

4. Выходные данные

-

сводная информация о состоянии каждого из контролируемых агрегатов, выводимая на рабочий стол (монитор) диагностического компьютера

-

информация, выводимая на используемые системой рабочие места по информационной (третьей) сети Ethernet

-

управляющие команды для тестирования работоспособности измерительных устройств и/или записи отрезков первичного сигнала, передаваемые в устройства по измерительной сети,

-

управляющие команды на внешние устройства сигнализации и управления, подключенные к информационной сети или к отдельной (четвертой) сети Ethernet.

Примечание. Обязательным условием для работы программы ОДА является использование компьютера с операционной системой Linux, Windows или QNX и, как минимум, двумя сетевыми картами для его включения в измерительную и информационную сети.

5. Основные виды непрерывных измерений при работе программы в полном объеме

Вибрация во всех точках контроля:

-

виброскорость или виброперемещение в стандартной полосе частот (вибрационный контроль)

-

текущие значения (СКЗ и ПИК) высокочастотных составляющих виброускорения,

-

широкополосные (третьоктавные) спектры виброускорения,

-

узкополосные спектры виброускорения.

Ток в силовой обмотке приводного электродвигателя:

-

текущее значение (СКЗ, частота)

-

узкополосный спектр тока

Другие процессы (дополнительные):

(все параметры, кроме частоты вращения, могут измеряться периодически)

-

текущее значение каждого параметра и скорость его изменения.

Примечание. К измерительным устройствам, работающим в измерительной сети, предъявляются повышенные технические требования. Типовые измерительные устройства по этим требованиям могут поставляться вместе с программой ОДА (см. приложения)

6. Особенности мониторинга и диагностики

-

полная автоматизация процессов контроля, мониторинга, диагностики и прогноза состояния группы агрегатов,

-

параллельный по всем точкам контроля мониторинг параметров, характеризующих периодические, случайные и импульсные компоненты вибрации, а также контролируемых параметров других процессов, с автоматической корректировкой пороговых значений,

-

мониторинг и прогноз состояния каждого агрегата с момента пуска до полной остановки,

-

постановка диагноза (по агрегату в целом) одновременно с регистрацией изменения состояния в режиме он-лайн и прогноз развития дефектов, определяющих текущее состояние агрегата,

-

он-лайн обнаружение опасных ошибок управления группой агрегатов, оценка их последствий.

7. Основы обработки измеряемых процессов в объектах мониторинга и диагностики

7.1. Вибрация во всех точках контроля:

-

Контроль вибрации на корпусе подшипниковых узлов агрегата - основных мест ее перехода от вращающихся к неподвижным узлам. Минимальное количество точек контроля – одна на каждый подшипниковый узел.

-

Параллельный анализ изменений мощности компонент вибрации (виброускорения) всех агрегатов во времени, оптимизированный под четыре диапазона скоростей развития дефектов - секунды, минуты, часы, недели - с построением соответствующих трендов.

-

Сравнение текущих и прогнозируемых значений контролируемых в каждой точке параметров с текущими порогами, пропорциональными их средним значениям за определенное время бездефектной работы в том же режиме работы агрегата. Использование трех типов порогов – предупреждение, опасность и останов. Прогноз изменения состояния по трендам параметров вибрации после превышения ими минимального из текущих пороговых значений.

-

Автоматическая и, при необходимости, ручная адаптация порогов с учетом четырех диапазонов скорости развития возможных дефектов. Совместное использование адаптируемых и неадаптируемых порогов.

-

Дополнительные операции обнаружения изменений состояния в пусковых и неустановившихся режимах работы по форме изменений мощности составляющих широкополосных спектров во времени, сравниваемых с автоматически формируемыми эталонами.

-

Внешний (по датчику оборотов при его наличии) и/или внутренний (по параметрам вибрации или тока) контроль режимов работы объектов контроля, автоматическое обнаружение неустановившихся режимов работы.

-

Идентификация дефектов по совокупности параметров периодических, случайных и импульсных компонент вибрации (используется более 150 параметров в каждой точке контроля), превысивших пороговые значения.

-

Постановка трех видов диагноза и прогноза в зависимости от скорости изменения состояния – предварительного (для скачкообразного и лавинообразно изменяющегося состояния), промежуточного и окончательного.

-

Использование специальных методов и алгоритмов ускорения измерений и обработки полученных результатов для повышения скорости постановки диагноза при быстро развивающихся дефектах и изменениях состояния агрегатов из-за ошибок управления.

-

Одновременная постановка диагноза для группы связанных единым рабочим процессом агрегатов с целью идентификации ошибок управления. Оценка последствий ошибок управления по трендам приработки агрегатов после устранения ошибки управления.

7.2. Ток в силовой обмотке приводного электродвигателя:

-

Контроль потребляемого агрегатом с электроприводом тока в одной из фаз двигателя переменного тока или в цепи якоря машины постоянного тока при установившейся частоте вращения агрегата.

-

Анализ скачков и модуляции силового тока по его узкополосному спектру, а также переменных составляющих тока, генерируемых в силовых обмотках двигателя при искажениях формы электромагнитного поля в воздушном зазоре (параллельно анализу сигналов вибрации).

-

Сравнение с адаптируемыми порогами контролируемых параметров тока приводного электродвигателя, прогноз развития обнаруживаемых изменений.

-

Постановка диагноза электропривода и прогноз развития его дефектов по возбуждаемым при искажениях формы магнитного поля в зазоре электродвигателя составляющим тока силовой обмотки.

-

Постановка диагноза и прогноз развития доступных для обнаружения дефектов вращаемого электродвигателем механизма по частотам и глубинам модуляции силового тока двигателя

-

Возможность совместного анализа спектров тока, потребляемого несколькими агрегатами, и напряжения питания этих агрегатов для учета влияния на ток искажений питающего напряжения.

7.3. Параметры других контролируемых процессов.

-

Прием параметров (значения и скорости его изменения) других процессов, определяющих состояние (или особенности функционирования) агрегатов при условии либо их измерения приборами, включенными в основную измерительную сеть, либо передачи данных измерений (с известной задержкой во времени) в программу по дополнительной сети

-

Мониторинг параметров и сравнение текущих и прогнозируемых значений с задаваемыми пользователем (или адаптируемыми по истории измерений) порогами

-

Использование (при наличии количественных оценок связи параметра с режимом работы или состоянием агрегата) результатов сравнения параметра (его значения и скорости изменения) с порогами для идентификации обнаруживаемых дефектов

Примечание – Для более глубокой диагностики агрегатов по контролируемым процессам, если таковая нужна для долгосрочного планирования обслуживаний и ремонтов агрегата или для поиска решений по модернизации часто отказывающих узлов, имеется возможность управления записью отрезков первичных сигналов периодически и «по событиям» при возникновении опасной ситуации. Для ее реализации приборы, подключенные к измерительной сети должны иметь возможность такой записи по внешним командам. Записываемые отрезки первичных сигналов могут передаваться в дополнительные диагностические программы или экспертам, обеспечивающим долгосрочный (более месяца) прогноз состояния агрегатов по результатам поиска зарождающихся дефектов.

8. Структура программы

-

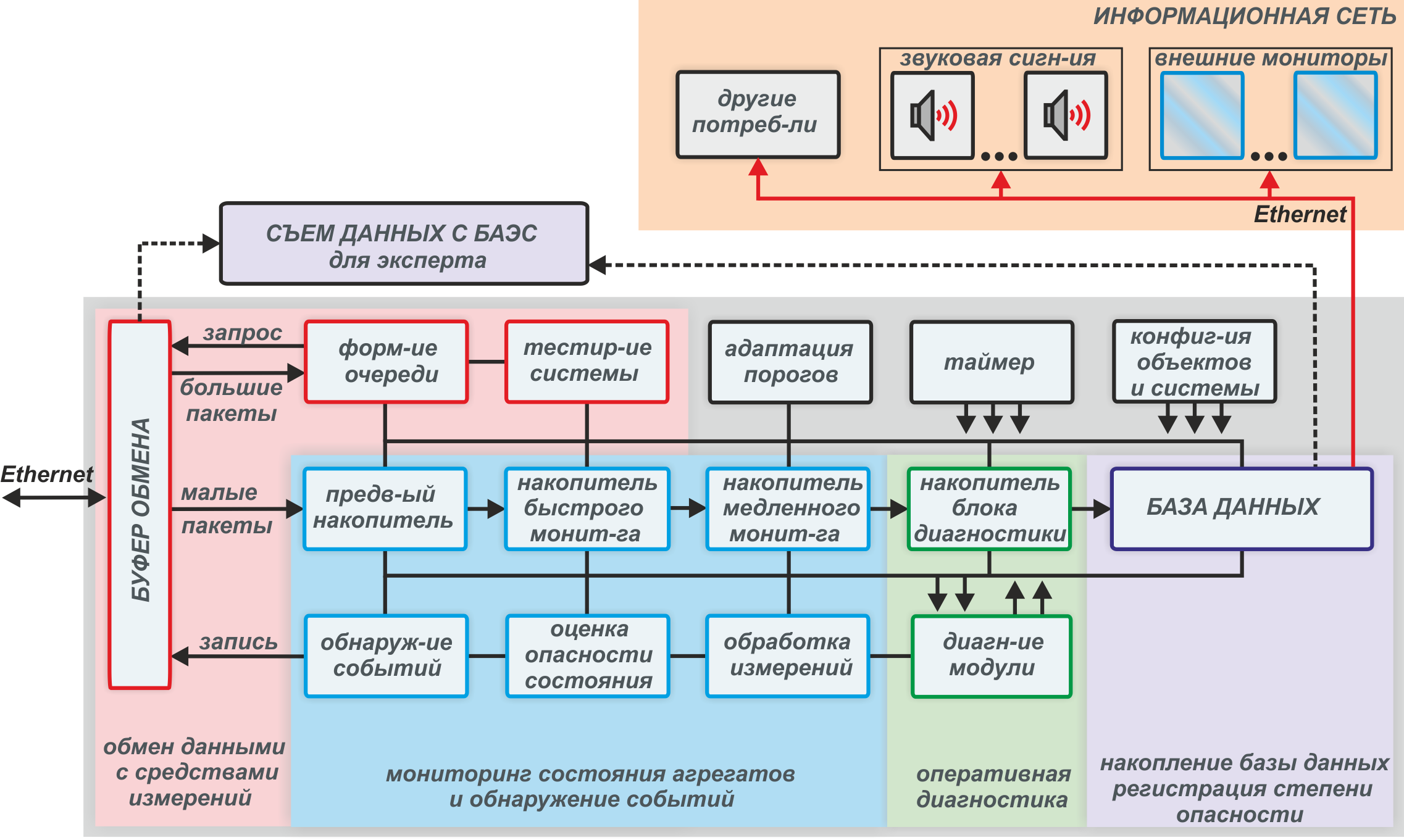

Упрощенная структура программы ОДА приведена на рис.1, на которой выделены ее основные части, обеспечивающие:

-

обмен данными с измерительными устройствами (например, блоками анализа электрических сигналов БАЭС), подключенными к измерительной сети,

-

многоканальный мониторинг параметров, получаемых при обработке данных измерений последующим накоплением и прореживанием в четырех последовательных накопителях,

-

оперативную диагностику по регистрируемым превышениям параметрами порогов,

-

накопление в базе данных ключевых параметров, диагнозов и прогнозов, их анализ,

-

формирование и передачу данных для внешних потребителей информации,

-

дополнительные функции по конфигурированию системы диагностики и диагностируемых объектов, автоматической корректировке порогов, тестированию средств измерений, регистрации наработки объектов контроля и т.п.

Рис.1 Структура программы ОДА

9. Функционирование программы

9.1. Предварительная подготовка

Предварительная подготовка разбивается на два этапа, первый из которых выполняется на этапе проектирования стационарной системы мониторинга и диагностики, когда определяется состав диагностируемого оборудования, номенклатура, количество и тип используемых датчиков, количество и требования к информации, передаваемой на каждый из исполнительных устройств и на каждое рабочее место пользователей информации. Далее для простоты описания ограничиваемся следующими условиями:

-

программа ОДА работает с двумя сетями – измерительной и информационной,

-

в информационную сеть передается только информация о состоянии агрегатов в виде видеокадров по всем агрегатами и по каждому отдельно,

-

в измерительной сети используются идентичные измерители с возможностью подключения к ним до четырех датчиков вибрации или тока, а также датчика оборотов ротора многорежимных агрегатов,

-

измерители проводят с одинаковой периодичностью все указанные виды измерений вибрации, тока двигателей и частоты вращения ротора.

На этом этапе решаются две задачи предварительной подготовки программы ОДА – составление дерева оборудования с конфигурированием объектов диагностики и проведение необходимых измерений вибрации и тока (на одном или нескольких режимах работы объектов диагностики). Измерения, а они выполняются поставщиками системы с использованием переносных приборов, необходимы для отбора и, при необходимости, первичной адаптации отобранных для системы диагностических модулей.

Второй этап предварительной подготовки программы выполняется после монтажа системы оперативной диагностики, непосредственно перед запуском ее в режим отладки. Решаются вопросы привязки программы к установленным датчикам; тестирования измерительных каналов в ручном и автоматическом режимах работы; установка порогов для обнаружения момента пуска агрегата.

9.2. Первичное накопление данных

Первичное накопление данных под наблюдением специалиста необходимо для установки предварительных порогов в модуль мониторинга. Процесс первичного накопления составляет около суток, превышая, во-первых, типовое время приработки агрегата после обслуживания (без разборки и ремонта с заменой отдельных деталей) а, во-вторых, время установления теплового равновесия агрегата с окружающее средой.

Приборы, включенные в измерительную сеть, проводят непрерывные измерения контролируемых параметров вибрации, тока и частоты вращения с момента подачи на них питания. Результаты измерений обновляются через интервал, определяющий разрешающую способность узкополосного спектра вибрации или тока (типовой интервал – 1,6 секунды). Измеряемые данные делятся на две группы – непрерывно передаваемые в программу в виде коротких пакетов, и больших массивов (узкополосных спектров). Массивы передаются в программу по запросу.

Программа начинает анализ непрерывно принимаемых в буфер данных с момента пуска агрегата. Момент пуска определяется по превышению высокочастотной вибрацией или током установленных ранее пусковых порогов. Первые 16 малых пакетов с данными измерений после пуска однорежимных агрегатов заносятся в память модуля оценки опасности для сравнения последующих пусков с предыдущими.

На время накопления первичных данных адаптивные пороги не подключаются, а контроль состояния в это время ведется только по абсолютным (установленным разрешительными документами) порогам на уровень низкочастотной вибрации агрегата в точках контроля.

9.3. Мониторинг состояния по контролируемым параметрам

После окончания первичного накопления данных и подключения к работе основных порогов программа (включая модуль мониторинга) работает в полностью автономном режиме. Основой мониторинга является сравнение значений каждого из контролируемых параметров с адаптируемыми порогами и построение трендов их изменения на разных интервалах накапливаемых значений.

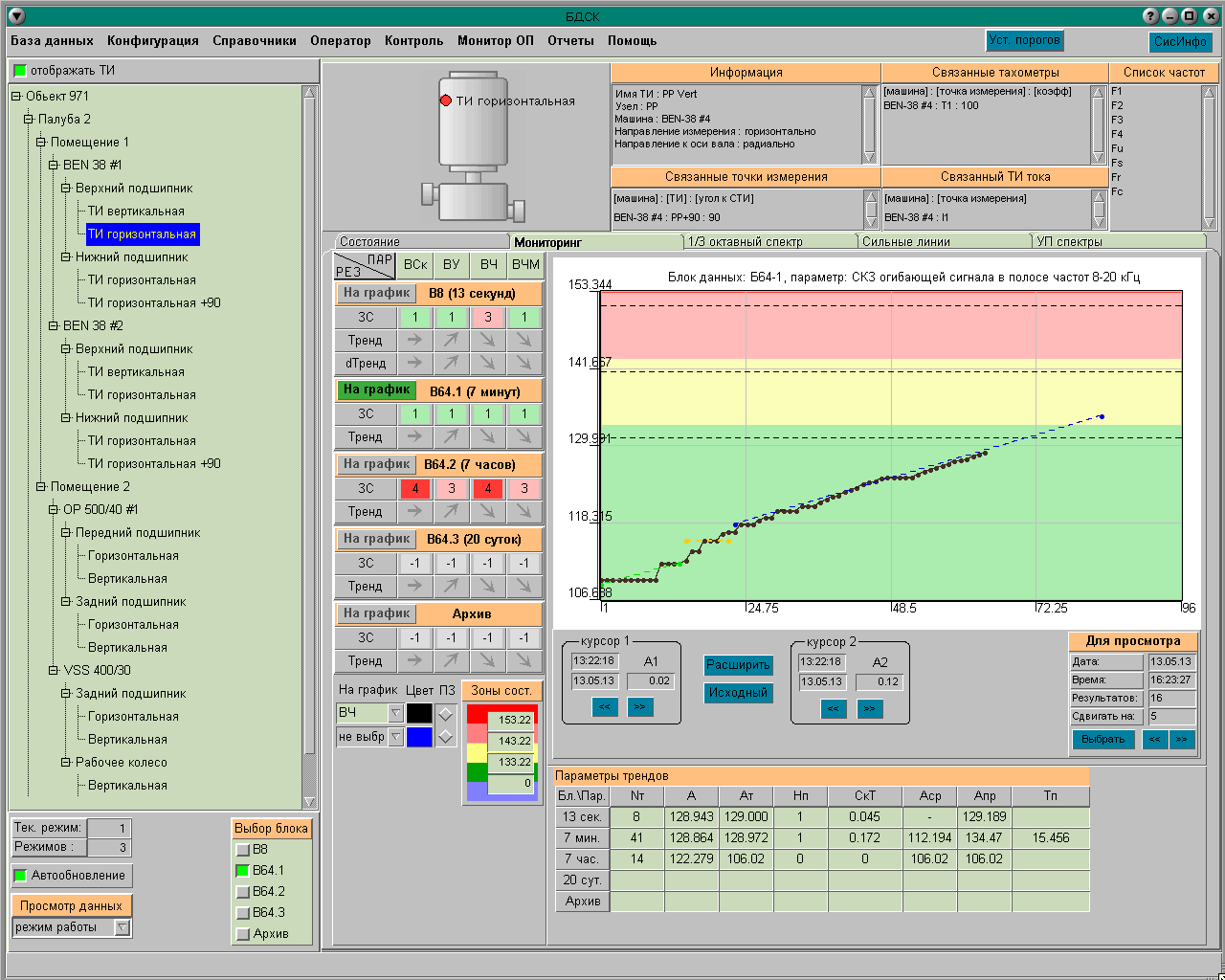

Всего для мониторинга используется четыре таких интервала - в несколько секунд (порядка 10), несколько минут (порядка 10), несколько часов (порядка 4) и несколько дней (порядка 10). На каждом из интервалов количество накапливаемых измерений ограничено (обычно 64) за счет предварительного усреднения промежуточных данных, но только в случае, если во время этих измерений режим работы и состояние агрегата не изменялись. Накапливаются усредненные значения параметров в последовательных скользящих накопителях – предварительном, быстрого мониторинга, медленного мониторинга и диагностики. В первых двух накопителях анализируются только данные, передаваемые в программу в коротких пакетах. Но начиная с накопителя медленного мониторинга, используются и параметры составляющих узкополосных спектров вибрации и тока. Для получения этих параметров (их более 50) в состав программы введен модуль ускоренной обработки узкополосных спектров вибрации (и тока), определяющий амплитуды и частоты нескольких рядов гармонических составляющих и спектральную плотность случайных составляющих в спектре сигнала без их усреднения. На блок схеме программы он введен в состав более общего модуля обработки сигналов, функцией которого является и построение трендов контролируемых параметров.

Тренды строятся при обновлении данных в каждом накопителе, для каждого параметра, и с их учетом определяется среднее значение параметра при отсутствии изменений состояния агрегата (как ухудшения, так и приработки). Это среднее является основой для адаптации порога в предыдущем накопителе, выполняемой соответствующим модулем программы. Адаптация порогов в промежуточных накопителях позволяет отстроиться от медленных изменений внешних условий и состояния агрегата, сохраняя высокую чувствительность обнаружения быстрых изменений состояния, в том числе из-за ошибок управления агрегатами. В свою очередь, монотонные измерения состояния агрегата в результате естественного старения уверенно обнаруживаются по «усредненным» данным (исключая данные при временных изменениях состояния агрегата), накапливаемым в базе данных с интервалами около месяца

Выходными данными для каждого виброизмерительного канала является оценка состояния агрегата по данным этого канала, определяемого по превышению порогов в каждом из накопителей. В каждом из них в результате адаптации устанавливаются свои пороги для усредненных параметров, проводится своя оценка состояния (для каждого режима работы агрегата). Худшая из них считается интегральной и передается на монитор состояний и в информационную сеть. Изменение оценки в сторону ухудшения состояния проводится только после троекратного подтверждения результата по данным последовательных измерений. В результате минимальное время постановки диагноза увеличивается втрое и составляет при типовом времени обновления информации 1,6 секунды около 5 секунд. Изменение оценки в сторону улучшения состояния проводится лишь после того, как контролируемые параметры выходят из «расширенной» на дополнительную величину зоны опасности (учет «гистерезиса» состояний). После обслуживания (ремонта) агрегата в программу следует внести дату обслуживания, чтобы «сбросить» показатели состояния, полученные по измерениям до обслуживания. После этой записи оценка изменений состояния в накопителях производится только по данным, накапливаемым для новой «истории» состояния агрегата.

Прогноз состояния агрегата осуществляется по трендам развития тех параметров, измеряемых в любой точке контроля вибрации (тока) агрегата, которые превысили, как минимум, порог «предупреждение». Оценка остаточного (до превышения порога «останов») ресурса может производиться как по одному (с худшим прогнозом), так и по всей группе параметров с растущим трендом.

9.4. Диагностика по результатам мониторинга

Оперативная диагностика агрегатов производится либо в случае регистрации изменения состояния модулем мониторинга, либо периодически, после обновления результатов измерений всей совокупности контролируемых параметров, хранящихся в одном из накопителей, начиная с накопителя медленного мониторинга. Минимальное время на диагностику после регистрации изменения состояния модулем мониторинга, смотри ранее, составляет 5 секунд. Минимальный интервал между периодической диагностикой агрегата – около 7 минут

Диагностика, т.е. локализация места возникновения, определение вида дефекта (из списка типовых дефектов) и степени его опасности производится по параметрам, превысившим пороги, адаптированные для конкретного накопителя, и выполняется для агрегата в целом. Чем медленнее развивается дефект и чем дольше отслеживается его развитие, тем выше достоверность определения вида дефекта и локализации места его возникновения. Поэтому сразу после обнаружения дефекта ставится лишь предварительный диагноз, затем, если дефект не критичен, в процессе отслеживания его развития – промежуточный, и лишь для медленно развивающихся дефектов, после многократного подтверждения – окончательный диагноз.

Для каждого вида диагностируемых агрегатов формируется свой диагностический модуль, который представляет собой набор таблиц с коэффициентами влияния контролируемых параметров в каждой точке контроля на появление в агрегате конкретного дефекта в конкретном узле. Таблицы составляются для каждой точки контроля и каждого из типовых дефектов. Формированием этих таблиц может заниматься только эксперт со специальной подготовкой и на основе результатов проведенных ранее измерений идентичных агрегатов во всех типовых режимах работы.

После определения вида дефекта автоматически формируется и прогноз его развития. Прогноз выполняется по трендам тех параметров, которые являются основными для обнаруженного вида дефекта. Прогноз выполняется на отрезок времени, соответствующий половине от средней длины построенных трендов, и в случае пересечения трендом порога «останов» на этом отрезке, определяется остаточный ресурс контролируемого агрегата.

По результатам опытной эксплуатации системы диагностики в течение 3-6 месяцев диагностический модуль и пороги обнаружения опасных изменений состояния на основе анализа собранной в базе данных информации, при необходимости, корректируются вручную.

9.5. Вспомогательные операции

К вспомогательным операциям, выполняемым программой, относятся определение наработки агрегатов, формирование отчетных материалов и управляющих команд, прием и передача данных по информационной сети, тестирование измерительных каналов, а также управление процессами записи первичных сигналов в измерительные устройства.

Наработка агрегата определяется по регистрируемым моментам его пуска и останова. Если количество датчиков вибрации (оборотов или тока), установленных на одном агрегате более одного, используются алгоритмы совпадения данных о пуске и останове, получаемых от нескольких датчиков.

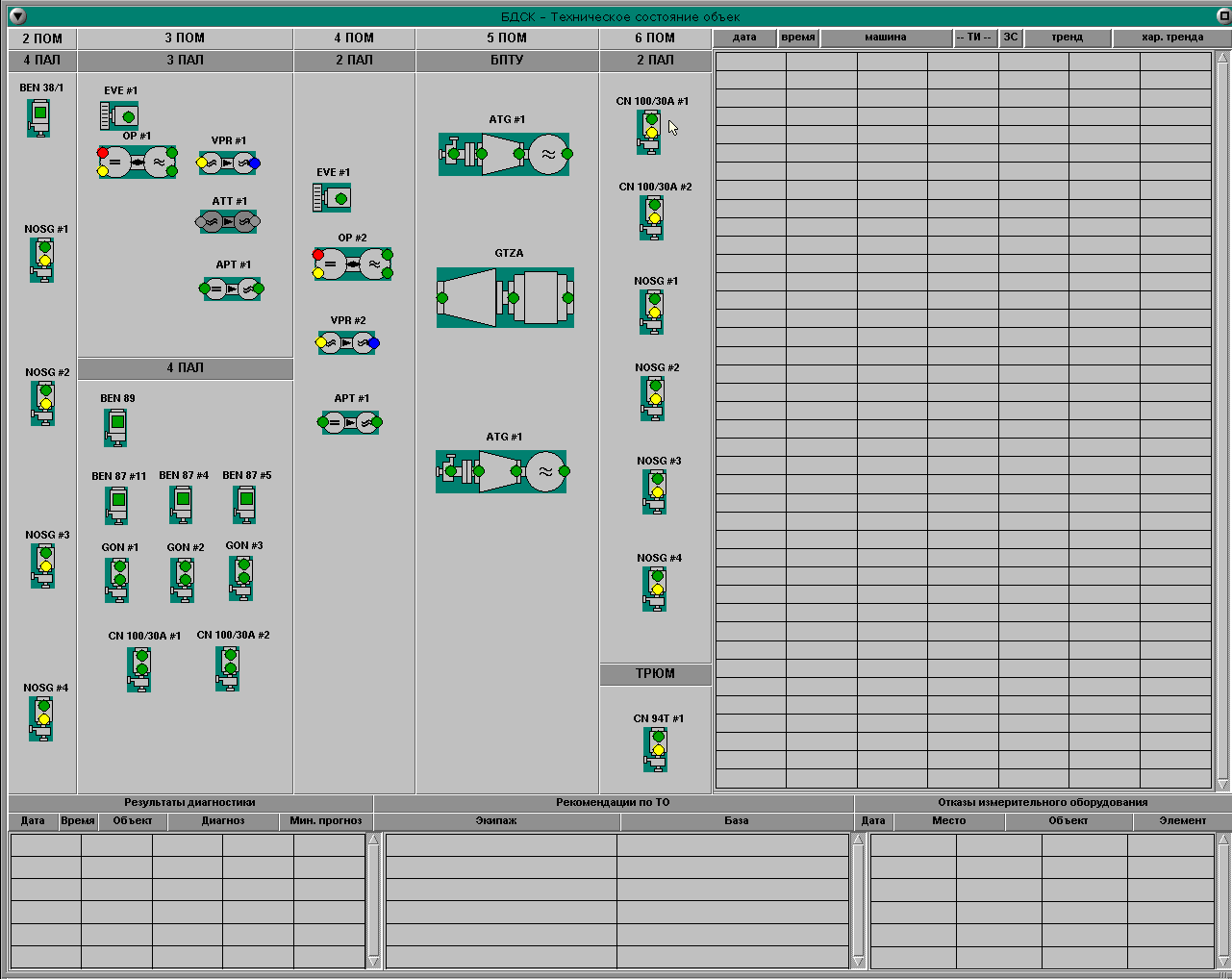

Отчетные материалы формируются в виде видеокадров, на которых отображаются текущее состояние каждого агрегата в виде мнемосхемы (см. приложения) с отображением зоны состояния по данным с каждого датчика. Кроме этого в текстовом виде отображаются время регистрации изменения состояния, диагноз и рекомендации обслуживающему персоналу. Отдельной графой выводятся данные об отказавших измерительных каналах.

Видеокадры могут формироваться в виде единой мнемосхемы для всех контролируемых агрегатов, для выделенной группы агрегатов (например, объединенных одним рабочим процессом или установленных в одном помещении) или для отдельного агрегата. Пользователям информационной сети может быть доступна и другая информация, накапливаемая в базе данных программы ОДА.

Дополнительная информация об объектах диагностики, в том числе текущие значения дополнительных диагностических параметров или параметров, отражающих текущий режим работы объекта, принимается модулем приема дополнительных данных, поставляемых с программой ОДА. Объем работ по включению этого модуля в программу оговаривается на этапе согласования проекта системы диагностики с заказчиком.

Управляющие сигналы формируются в цифровом виде. Исполнительные устройства, включенные в информационную или специальную сеть и работающие по этим сигналам, должны иметь свой IP – адрес и преобразовывать цифровой код в исполняемые команды.

Тестирование измерительных каналов производится измерительными устройствами либо непрерывно, с передачей данных вместе с результатами измерений, либо по формируемой программой команде.

Запись отрезков сигнала в память измерительных устройств (при необходимости проведения дополнительной диагностики с обнаружением зарождающихся дефектов для долгосрочного прогноза состояния объектов с привлечением экспертов) выполняется по команде программы ОДА в двух случаях. Первый – периодическая запись сигнала после предварительной идентификации в автоматическом режиме требуемого режима работы агрегата. Второй - при автоматической регистрации опасного состояния агрегата, для чего в оперативной памяти измерительного устройства должен быть выделен буфер с памятью для хранения и постоянного обновления отрезка сигнала за интервал, предшествующий моменту регистрации опасного состояния агрегата и достаточный для анализа хода его развития.

Приложение 1.

Основные окна программы ОДА

Операционная система QNX 4.25, корабельное исполнение

П1.1 Окно состояния контролируемой группы агрегатов. Выводится на неуправляемый монитор, размещаемый на пульте управления энергетическими установками корабля

П1.2. Окно текущего состояния агрегата с возможностью анализа результатов мониторинга и диагностики. Доступно пользователям, подключаемым к информационной сети

П1.3. Окна подключения к программе группы измерительных устройств,

работающих на измерительную сеть Ethernet

П1.4. Окна вывода промежуточных результатов мониторинга и диагностики на экран диагностического компьютера (не относятся к обязательным элементам графического интерфейса)

Приложение 2.

Измерительно-анализирующие устройства, используемые в системах мониторинга и оперативной диагностики на основе программы ОДА

П2.1. Покупные измерительно-анализирующие устройства с высокими требованиями по частотному и динамическому диапазонам, передающие цифровой поток в компьютер, дополняемые программными модулями, обеспечивающими он-лайн анализ сигналов по требованиям п.5. настоящего описания. Программные модули могут устанавливаться на компьютер, встроенный в каждое измерительное устройство, или на общий с программой ОДА диагностический компьютер. Для передачи сигналов в диагностический компьютер, объединенный в одном корпусе с измерительными устройствами, могут использоваться и другие, например USB - каналы связи с устройствами оцифровки сигналов.

Для каждого типа покупных измерительно - анализирующих устройств либо разрабатывается свой модуль обмена данными с программой ОДА либо адаптируется программный модуль анализа сигналов, поставляемых в виде дополнительных опций программы

П2.2. Специализированные измерительно-анализирующие устройства производства предприятий Ассоциации ВАСТ, для которых разработаны протоколы обмена данными с программой ОДА или (для других видов измерительных устройств) с поставляемыми программными модулями анализа сигналов.

В настоящее время разработаны две основные схемно-технические и несколько конструктивных модификаций специализированных устройств (блоков анализа электрических сигналов БАЭС), для разных типов измерительных преобразователей. Все модификации рассчитаны на передачу результатов непрерывных измерений и анализа входных сигналов в программу ОДА по сети Ethernet, что позволяет параллельно измерять контролируемые процессы и диагностировать большое количество далеко отстоящих друг от друга агрегатов, не загружая окружающее пространство большим количеством измерительных кабелей.

Основные характеристики одного из таких устройств приводятся ниже:

Рис.П.2.1. 9-канальный блок анализа электрических сигналов (БАЭС-2). Основные 4 канала имеют два входа – для датчиков с ICP-питанием, источники питания встроены в БАЭС, и линейный. Имеется встроенный источник питания для датчика оборотов. Питание датчиков (при необходимости), подключаемых к линейным и дополнительным входам – внешнее.

Обычно в одной системе оперативной диагностики используется группа однотипных и взаимозаменяемых БАЭС. Каждый обеспечивает параллельный прием и непрерывный анализ сигналов с 9 датчиков (из них по 4 каналам - широкополосный и узкополосный спектральный анализ). Могут использоваться до 4 акселерометров, до 4 датчиков тока, до 4 датчиков постоянного напряжения (температура и т.п.), 1 датчик оборотов. Обеспечиваемые виды анализа указаны ранее, – см. п.5 настоящего описания.

Динамический диапазон измерительных каналов вибрации и тока – не менее 110дБ, частотный диапазон – до 60кГц, типовая периодичность обновления результатов измерений – 1,6 секунды. Четыре из 9 измерительных каналов рассчитаны на измерение постоянной составляющей входного напряжения (диапазон 0 – 3В) и преобразование этого значения в физическую величину (в соответствии с передаваемым в БАЭС коэффициентом преобразования используемого датчика).

Питание БАЭС осуществляется либо по сети Ethernet, от стандартного источника РоЕ питания, входящего в состав сетевого коммутатора (+48В) либо от отдельного источника постоянного напряжения +18В, например стандартного устройства питания от сети переносных компьютеров.

В каждом БАЭС предусмотрена возможность записи отрезков измеряемых сигналов (по внешней команде или периодически) в собственную энергонезависимую память емкостью до 32 гигабайт и возможность съема записанных отрезков во внешний компьютер, подключенный к измерительной сети.

Другие характеристики БАЭС-2 в металлическом экранирующем корпусе:

Размеры - 100*100*50мм, масса – не более 0,5кг

Потребляемая мощность – не более 5Вт

При монтаже на объекте один или группа БАЭС может размещаться в общем защитном корпусе совместно с коммутатором и/или диагностическом компьютером, что сильно упрощает построение распределенных систем мониторинга и диагностики

Простейшая система мониторинга и оперативной диагностики в одной из возможных минимальных комплектаций представлена на рис. П.2.2. В один защитный корпус установлены 2 БАЭС, стандартный коммутатор информационной сети с источником питания и одноплатный компьютер. Корпус выбирается под требуемую заказчиком степень защиты от внешней среды.

Рис. П.2.2. Система мониторинга состояния и оперативной диагностики в близкой к минимальной комплектации. Может быть использована, для диагностики агрегата с 6 опорами вращения по вибрации и току, например компрессора, состоящего из электродвигателя, зубчатой передачи и нагнетателя, каждая из частей – в собственных опорах вращения.

Потребляемая мощность указанной на рисунке стационарной системы не превышает 40Вт

Типовые размеры корпуса 200* 250*200мм

Масса определяется требованиями к защитному корпусу, в простейшем - не более 5кг

Расширение системы может вестись путем подключения к сети Ethernet дополнительных блоков в аналогичном корпусе. В каждом из этих блоков – до четырех БАЭС, коммутатор сети и источник питания. Дополнительный блок может устанавливаться непосредственно на контролируемом агрегате.

Мнемосхема, отображающая текущее состояние оборудования, выводится на экран любого компьютера, подключенного к информационной сети системы.

Оперативную работу (если возникнет необходимость) с системой можно осуществлять, подключаясь к информационной сети через Wi-Fi.