Как выбирать средства мониторинга и диагностики машин и механизмов

А.В.Барков, Н.А.Баркова, В.В.Федорищев.

ООО «Вибротехника», СЕВЗАПУЧЦЕНТР. 2012г

Copyright (с) 2012, А.В. Барков, все права защищены.

Копирование, перепечатка и распространение допускается только с разрешения авторов.

Введение.

Современная жизнь невозможна без широкого использования технических систем, которые, естественно, имеют ограниченные надежность и ресурс. С ростом наработки их надежность падает, вероятность отказа растет. Однако во многих случаях у пользователя не возникает особых проблем из-за отказов техники в эксплуатации. Например, если производитель обеспечил такую надежность и ресурс своей продукции, что ее моральное старение происходит гораздо раньше, чем физическое, и она не доживает до того момента, когда становится аварийно-опасной. Похожая ситуация возникает, если при отказе технической системы без возникновения опасных ситуаций и больших экономических потерь ее можно заменить. Наконец, во многие современные технические системы производители встраивают средства контроля состояния, способные не только сигнализировать об опасности, но и выбирать наиболее безопасный режим работы. Таких систем становится все больше, так как использование современных цифровых средств контроля и управления не приводит к существенному удорожанию серийно выпускаемых изделий во многих областях техники.

И все же количество аварий, в том числе и с тяжелыми последствиями, неуклонно растет. Основных причин этому – три: рост количества потенциально аварийно-опасной техники; нехватка высококвалифицированных специалистов по ее эксплуатации и ремонту; а также снижение надежности после длительных сроков эксплуатации. Решать проблему снижения аварийности техники также можно по трем основным направлениям – во-первых, повышать надежность при проектировании, изготовлении и ремонте, во-вторых, внедрять дополнительные к штатным системы мониторинга и диагностики, в-третьих, готовить и постоянно повышать квалификацию персонала, занимающегося управлением, обслуживанием и диагностикой эксплуатируемой техники.

Задачи снижения аварийности различной техники настолько многогранны, что даже для их перечисления потребуется не одна публикация. Ниже приводятся заметки специалистов, многие годы занимающихся исследованиями и подготовкой кадров в области мониторинга и диагностики энергонасыщенных машин и механизмов с узлами вращения. Подобранные материалы посвящены самым общим вопросам выбора внештатных технических средств, обеспечивающих получение информации о состоянии таких объектов без остановки, но для иллюстрации возможностей приводится краткая информация о продукции и разработках предприятий Ассоциации ВАСТ, применяемых авторами при решении многих практических задач.

1. Внештатные средства контроля вторичных процессов.

Наиболее эффективно состояние работающих агрегатов с узлами вращения удается контролировать по данным измерений широкой номенклатуры параметров рабочих и вторичных процессов. Контроль рабочих процессов, как правило, возможен лишь при установке штатных измерительных преобразователей еще при изготовлении агрегата или при его модернизации и используется, прежде всего, для управления и аварийной защиты.

В качестве внештатных могут использоваться средства мониторинга, как рабочих, так и вторичных процессов, являющиеся основой систем мониторинга состояния агрегатов. В свою очередь мониторинг состояния имеет два разных направления – защитный и прогнозирующий. Системы аварийной защиты, защитного и прогнозирующего мониторинга лучше всего разделять по их целевым функциям. Назначением систем аварийной защиты является отключение агрегата в начальной стадии развития аварийной ситуации, чтобы не допустить катастрофических последствий. А из-за ошибок управления, в отличие от дефектов износа, аварийная ситуация может возникнуть практически мгновенно. Назначение систем защитного мониторинга – остановить агрегат осознанно, до возникновения аварийной ситуации с минимальными последствиями для производственного процесса, а также, по возможности, идентифицировать причину его остановки. Назначение прогнозирующего мониторинга – исключить ненужные обслуживания и ремонты агрегата, и планировать их сроки и объемы по фактическому состоянию, причем задолго до начала работ по обслуживанию (ремонту). Поскольку технический термин «мониторинг» в России долго находился под запретом, защитный мониторинг часто называют оперативной диагностикой, а прогнозирующий мониторинг – глубокой (профилактической, превентивной) диагностикой.

Международные стандарты по мониторингу состояния и диагностике машин и механизмов (Condition monitoring and diagnostics of machines) определяют оптимальный список используемых для этой цели вторичных процессов. Это вибрация, тепло и вторичные электромагнитные поля, точнее, наводимые этими полями токи в обмотках электрических машин. В рамках решения задач мониторинга по вторичным процессам производится их непрерывный или периодический контроль с измерением информативных параметров.

Из внештатных средств контроля вторичных процессов одним из простейших является виброметр, с помощью которого без специальной подготовки оператора можно осуществлять контроль вибрации на невращающихся частях агрегатов. Более того, такой контроль обязателен, так как существуют международные и национальные нормы, ограничивающие низкочастотную вибрацию невращающихся частей агрегатов, поскольку она оказывает вредное воздействие на человека и собственно на агрегат. В последние годы эти нормы распространены и на оценку состояния контролируемых агрегатов, но далеко не всегда превышение нормируемой вибрацией установленных порогов соответствует опасному изменению состояния, а опасное изменение состояния сопровождается ростом вибрации выше пороговых значений.

По опасному росту уровня нормируемой вибрации достаточно часто удается предупредить аварии низкооборотных агрегатов, у которых при отсутствии дефектов уровень вибрации обычно существенно ниже пороговых значений. Но высокооборотные агрегаты могут иметь высокую вибрацию при отсутствии дефектов, причем с повышенной вибрацией могут работать месяцами, пока собственно вибрация не приведет агрегат в предаварийное состояние. Если же аварийно останавливать высокооборотные агрегаты с повышенной вибрацией, многие из тех, кто имеет существенную наработку, основное время будут находиться в ремонте. А это приведет к желанию продолжить работу, предварительно отключив аварийную сигнализацию по вибрации или существенно ее загрубив. В результате в первом случае аварийная ситуация будет пропущена, а во втором – обнаружена с запозданием и персонал не успеет выполнить необходимые действия по предупреждению аварии. Ну а авария в этих случаях легко списывается на «человеческий фактор».

Так что же, виброметр – это вредный для высокооборотных агрегатов прибор? Нет, конечно, виброметр для машин и механизмов так же важен, как термометр для человека. Если молодой человек не имеет врожденных болезней, большинство опасных для практической деятельности изменений здоровья (кроме опьянения) приводят к росту его температуры. Ситуация радикально меняется только с возрастом. Так и в технике. Если предположить, что все врожденные болезни агрегата ликвидированы во время изготовления или ремонта, а для их обнаружения существует большая номенклатура методов и средств неразрушающего контроля, то виброметр в первую половину жизненного цикла машин и механизмов – обязательный к применению прибор. Даже переносной (рис.1) – он вовремя обнаружит опасный рост вибрации, а дальше – дело специалистов по виброналадке не торопясь разобраться, в чем причина такого роста.

Рис.1 Простейшие виброметры различных производителей.

Если же использовать стационарно установленный виброметр, а это уже не один, а группа виброметров, т.е. система вибрационного контроля (вибрация агрегата должна контролироваться в нескольких, как минимум в двух точках агрегата и двух направлениях), решается еще одна важнейшая задача. Это защита агрегата от большинства ошибочных действий при ручном управлении или при отказах систем автоматического управления. Можно считать, что у агрегата появляется «голос» - система контроля в доли секунды оценивает вибрационное состояние агрегата, которое во многих практических случаях резко ухудшается при переходе в опасный режим работы, и сообщает об этом персоналу. И не только персоналу, так как все заинтересованные лица могут получать информацию о времени и глубине фиксируемых нарушений.

Теперь о внештатных средствах контроля температуры и электромагнитного поля. Для контроля состояния машин и механизмов из-за отсутствия стандартов широкого применения они используются лишь в том случае, если есть соответствующие методические документы, как правило, выпускаемые индивидуально под каждый тип агрегата и под особенности его эксплуатации. В рамках данной публикации можно лишь отметить, что эти виды контроля могут быть основными при решении многих частных задач.

Из сказанного можно сделать следующие выводы:

-

контроль параметров вторичных процессов внештатными средствами измерения полезен для решения многих задач оценки опасности при эксплуатации машин и механизмов,

-

контроль вибрации по действующим стандартам далеко не во всех случаях позволяет производить оценку состояния агрегатов,

-

при выборе внештатных средств контроля состояния агрегатов с большой наработкой опасно ограничиваться только стандартными средствами вибрационного контроля.

Ассоциация ВАСТ, как и многие другие производители внештатных универсальных средств диагностики, выпускает и простейшие средства вибрационного контроля. К таким средствам относится портативный виброметр СМ-21 (рис.2).

Рис.2. Виброметр СМ-21.

СМ-21 кроме вибрации в стандартных полосах частот может контролировать появление ударных импульсов по высокочастотной вибрации до 25кГц, температуру (бесконтактным способом) и частоту вращения доступных для ее измерения узлов машин и механизмов.

Из стационарных средств контроля вторичных процессов выпускается комплекс вибрационного контроля КВК (рис.3.), в состав которого входит группа двухканальных вибромониторов ВМ-21, связанных одной информационной сетью, и компьютер с программой «Виброконтроль». К каждому ВМ-21 может быть подключено два измерительных преобразователя (датчика) вибрации или температуры. Несколько ВМ-21 может быть установлено в один корпус, в который при необходимости может быть добавлен блок измерения частоты вращения ИЧВ.

Рис.3. Комплекс КВК, состоящий из группы устройств ВМ-21 и ИЧВ, объединенных в информационную сеть с установленной в компьютер программой «Виброконтроль».

При выборе простейших переносных или стационарных средств контроля вибрации можно воспользоваться следующими практическими рекомендациями:

Использование виброметра, например СМ-21, решает важную задачу допускового контроля машин и механизмов по вибрации, не требуя от пользователя диагностической подготовки. Для периодического контроля состояния машин и механизмов без диагностической подготовки оператора можно рекомендовать сделать и следующий шаг – применять специализированные переносные средства мониторинга, например виброметры ВТ-21 (см. далее) с расширенными возможностями и накапливаемой базой результатов измерений.

Простейшая стационарная система непрерывного вибрационного контроля по действующим стандартам решает важную задачу защиты объекта от ошибок управления. Для перехода на непрерывный контроль (мониторинг) текущего состояния агрегатов в процессе эксплуатации с возможностью идентификации причин его изменения рекомендуется либо расширять ее до системы защитного мониторинга (оперативной диагностики) без участия эксперта (см. далее), либо дополнять средствами глубокой диагностики, не обязательно стационарными, с подключением эксперта.

2. Внештатные системы мониторинга состояния.

2.1. Переносные средства мониторинга.

Современные средства измерения и анализа параметров любых процессов строятся на основе цифровой техники, что позволяет без существенного удорожания расширять их возможности и, что не менее важно, накапливать большой объем данных по контролируемым параметрам для анализа их изменений во времени. Это уже задача мониторинга параметров, позволяющая увеличить объем получаемой информации, так как контролируется не только величина параметра, но и скорость ее быстрого (скачек) или монотонного (тренд) изменения.

Доступная для решения с помощью внештатных средств измерения задача мониторинга вторичных процессов в машинах и механизмах приобретает особую практическую ценность, если от мониторинга процессов можно перейти к мониторингу состояния. Для этого надо вести наблюдение не за одним - двумя параметрами этих процессов, а за большой группой параметров, каждый из которых, хотя бы предположительно, отвечает за состояние определенного узла или агрегата в целом. В вибрации агрегатов с узлами вращения много составляющих различной природы, имеющих, обычно, разную частоту, поэтому в задачах мониторинга состояния сигнал вибрации делят на частотные полосы и контролируют параметр (уровень) сигнала в каждой полосе. Если учесть, что информативной является и низкочастотная, и высокочастотная, и ультразвуковая вибрация, да не одного, а нескольких (по количеству не меньше числа опор вращения) узлов агрегата, становится понятным, почему на вибрацию приходится более 80 % решаемых задач контроля состояния и диагностики машин и механизмов.

Естественно, что измерять виброперемещение узлов оборудования на высоких частотах бессмысленно – оно с ростом частоты стремится к нулю. Далеко не всегда на высоких частотах удается измерить и виброскорость, поэтому чаще всего в задачах мониторинга состояния и диагностики машин и механизмов измеряют виброускорение, а в некоторых случаях даже его производную – виброрезкость. Да и измеряют виброускорение чаще всего не в линейных единицах (м/c2 или g), а в логарифмических (децибелах ускорения, дБА).

На какое количество частотных полос желательно делить сигнал вибрации? Ответ зависит от эффективности решения двух задач – надо суметь без существенных затрат времени разобраться в том, что измерили, и надо обеспечить повторяемость результатов периодических измерений в каждой частотной полосе при стабильном состоянии объекта контроля. Сложно вручную разбираться в узкополосном спектре вибрации, если нет средств автоматического анализа, лучше количество частотных полос ограничивать. То же самое можно сказать о повторяемости измерений. Если частота вращения агрегата может изменяться от измерения к измерению, например на 5%, и нет специальных средств синхронного анализа вибрации, лучше всего ширину каждой частотной полосы взять не менее 10% от ее средней (точнее среднегеометрической) частоты. С учетом перечисленных факторов чаще всего в простейших средствах мониторинга, не привязываемых к конкретному типу агрегатов, используют третьоктавный спектральный анализ вибрации, когда ширина каждой частотной полосы составляет около 23% от ее среднего значения.

При таком виде анализа вибрации, естественно, теряется много диагностической информации, но сохраняется два очень важных преимущества:

-

высокая надежность обнаружения изменений состояния, а не только вибрации, в отличие от задачи вибрационного контроля по действующим стандартам,

-

отсутствие требований к знанию конструктивных параметров объекта мониторинга, в отличие от задачи анализа узкополосного спектра его вибрации.

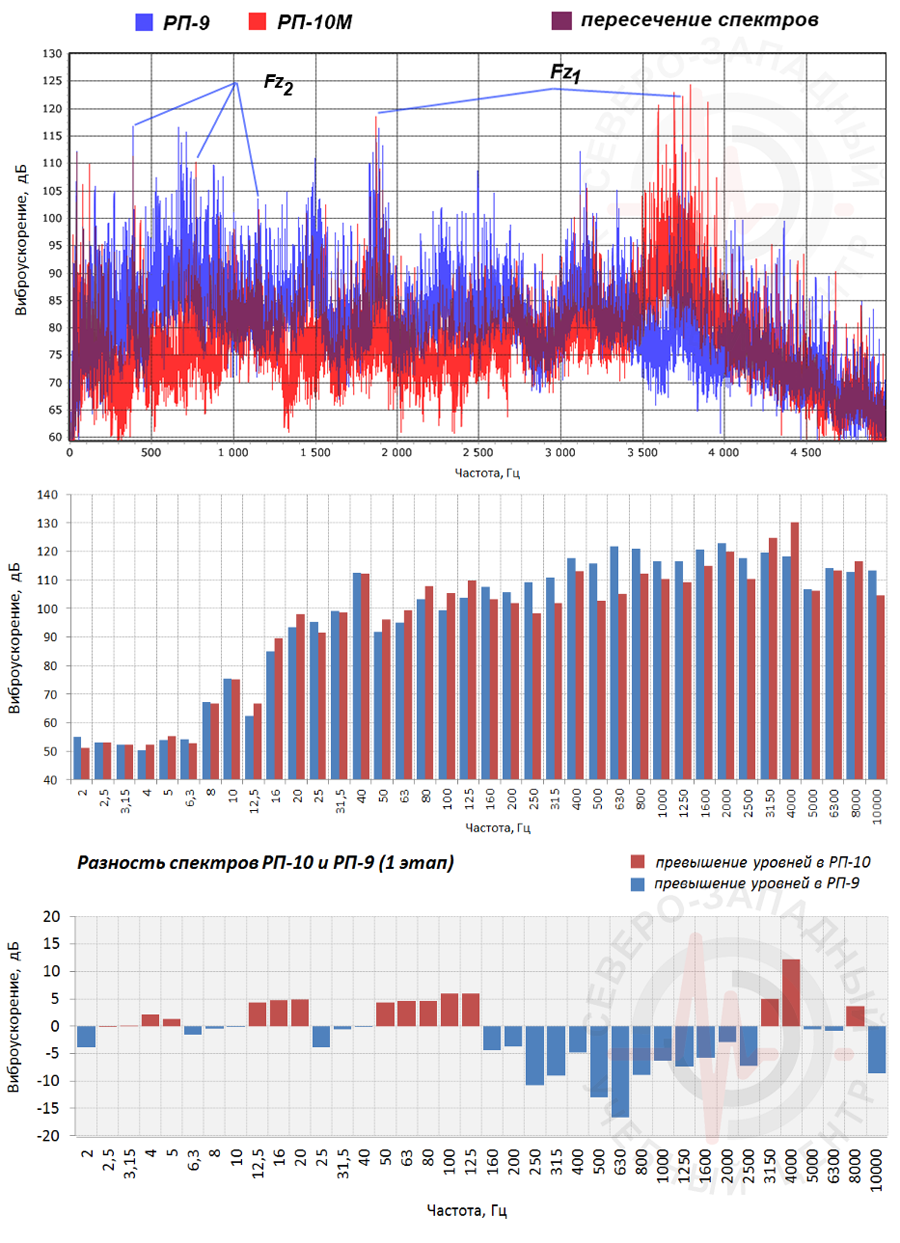

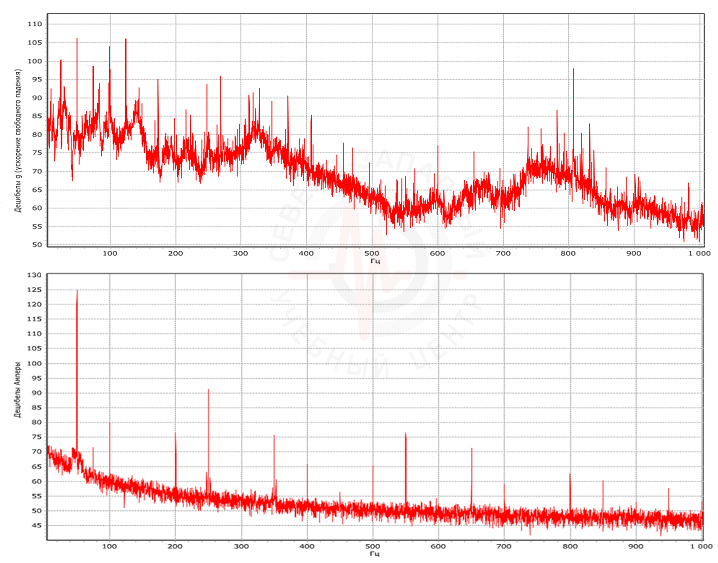

В качестве иллюстрации возможностей третьоктавного и узкополосного спектрального анализа на рис.4 приведены оба вида спектров вибрации двух одинаковых и достаточно сложных по конструкции мощных планетарных редукторов. Как видно из представленных спектров, разобраться в большом количестве составляющих узкополосного спектра вибрации без средств автоматизации и, тем более, без знания конструктивных параметров агрегата, практически невозможно. В то же время для оценки состояния необходимо сравнивать спектры вибрации одного и того же агрегата, измеренные в разное время, или спектры вибрации разных идентичных по конструкции и режимам работы агрегатов. Для сравнения широкополосных спектров, в отличие от узкополосных, гораздо удобнее анализировать разностные спектры, как это показано на рисунке.

Рис.4. Узкополосные, третьоктавные и разностный третьоктавный спектры двух планетарных редукторов одинаковой конструкции.

Еще одна важная особенность – делить ультразвуковую область частот на третьоктавные полосы нет необходимости, ультразвуковую вибрацию обычно достаточно измерять в одной – двух более широких частотных полосах, но для контроля вибрации ударного происхождения измерять в них и уровень сигнала, и его пиковое значение.

А как быть с измерениями невибрационных вторичных процессов в простейших переносных системах мониторинга, не требующих привязки к конкретным конструктивным данным агрегатов? Возможность измерять температуру в таких системах должна быть реализована, причем лучше всего бесконтактно, так как иногда необходимо контролировать температуру вращающихся узлов, например, соединительных муфт. Вопрос с измерениями потребляемого электродвигателем тока в таких системах неоднозначен, так как для получения диагностической информации в большинстве практических случаев необходим узкополосный спектральный анализ тока. Кроме того, работа с цепями питания электродвигателей, находящихся под напряжением, небезопасна и требует сложных согласований со службами безопасности труда. Именно по этой причине диагностика по току чаще всего проводится при стационарной установке измерительных трансформаторов тока в цепи питания электродвигателей, что требует определенных затрат, сопоставимых с затратами на дополнительные средства диагностики и необходимую подготовку эксперта. Поэтому рассматривать мониторинг состояния агрегатов по току приводного электродвигателя следует как самостоятельную задачу.

Переносные средства мониторинга состояния, если они не являются составной частью более сложных систем диагностики, не должны быть сложными в использовании и дорогостоящими. Как правило, это одноканальные малогабаритные измерительные приборы для измерения вибрации агрегатов в установившемся режиме работы по действующим стандартам, дополненные измерениями третьоктавных спектров вибрации и программным обеспечением для накопления результатов измерений и их анализа во времени. К этим функциям могут добавляться и другие, но они не являются определяющими в задачах периодического мониторинга состояния однорежимных агрегатов.

Если требуются переносные средства мониторинга состояния в переходных режимах работы агрегата, например при его пуске, следует использовать многоканальные системы мониторинга. Такие системы мониторинга рассчитываются, как правило, на решение и более сложных задач, в частности анализа сигналов в режиме on line, записи первичных сигналов для последующего глубокого анализа, и других.

2.2. Стационарные системы мониторинга.

Во внештатных стационарных системах мониторинга состояния машин и механизмов обычно реализуются все функции переносных систем мониторинга и еще ряд дополнительных функций, из которых следует выделить, по крайней мере, следующие:

-

непрерывный мониторинг с on line обнаружением опасных изменений состояния не только в установившихся, но и в переходных режимах работы агрегата,

-

обеспечение оперативной, чаще всего автоматической идентификации вида, по крайней мере, наиболее опасных дефектов (режим оперативной диагностики),

-

накопление информации для глубокой диагностики объектов мониторинга.

Причина появления в стационарной системе мониторинга без участия экспертов функций диагностики определяется тем, что такая система обеспечивает мониторинг состояния одного конкретного агрегата и может адаптироваться к особенностям его конструкции и режимам работы. А поскольку адаптация выполняется однократно при привязке системы к агрегату, к ее реализации может быть подключен специалист, способный выполнить ее максимально эффективно. Как следствие, к такой системе могут быть подключены измерительные преобразователи (датчики) и вибрации, и тока, и температуры, и частоты вращения, и других, относительно легко контролируемых процессов. Могут использоваться и боле сложные виды анализа сигналов, в частности узкополосный спектральный, позволяющий существенно увеличить объем получаемой диагностической информации.

Что же понимается под оперативной диагностикой (защитным мониторингом), реализуемой стационарной системой мониторинга?

Это достаточно быстрая (в течение нескольких секунд) оценка причины обнаруживаемого в процессе мониторинга изменения состояния агрегата, выполняемая в автоматическом режиме и позволяющая обслуживающему агрегат персоналу принимать оперативные решения. Ее результаты можно рассматривать как первый и информативный «звонок», перед весьма вероятным срабатыванием системы аварийной защиты.

Оценить причину изменения состояния агрегата можно по многим, достаточно простым признакам. Это и частота выросшей составляющей третьоктавного спектра вибрации, и соотношение амплитуд гармонических составляющих в узкополосном спектре вибрации, и частота модуляции тока в силовых цепях электродвигателя, и ряд других. На их обнаружение и настраиваются стационарные системы мониторинга в процессе привязки к конкретному типу агрегатов.

Алгоритмы оперативной диагностики достаточно часто реализуются в современных системах автоматического управления сложными агрегатами и позволяют не только вовремя останавливать, но и подбирать оптимальные по состоянию агрегата режимы его работы. Для этого в системы управления и вводятся дополнительные к средствам измерения рабочих процессов каналы измерения и анализа вторичных процессов. Задача введения в систему управления диагностических функций достаточно сложна, и ее решение требует объединения усилий предприятий – производителей систем управления и разработчиков методов и средств мониторинга и диагностики.

А какого рода информацию для диагностики может накапливать система мониторинга состояния? Для этого необходимо оценить, где во вторичных процессах такая информация сосредоточена.

Большой объем диагностической информации можно получить в установившихся режимах работы агрегата из сигналов вибрации и температуры ряда узлов, а также из тока электродвигателя. Для этого необходимо их периодически измерять и анализировать, а делать это можно с помощью как стационарных, так и переносных средств измерения. Для получения такой информации чаще пользуются переносными средствами измерения и анализа – при минимуме измерительных преобразователей путем последовательных измерений один оператор может диагностировать десятки, даже сотни различных агрегатов.

Ситуация существенно изменяется при диагностике сложных агрегатов, когда информации, получаемой в установившемся режиме работы, не хватает для получения диагноза высокой достоверности. Увеличивать ее объем можно за счет анализа вторичных процессов в динамических режимах работы, прежде всего в режимах пуска, выбега и набора мощности. К таким сложным агрегатам относятся, например, турбины, работающие в закритическом режиме вращения ротора, а также двигатели внутреннего сгорания (ДВС). В ДВС, например, основные режимы, дающие информацию для диагностики – это режимы набора мощности и скорости вращения. Многократно повторять динамические режимы для того, чтобы использовать одно – двух канальное переносное средство измерения и анализа, невозможно, необходимо пользоваться, как минимум, многоканальными средствами записи сигналов с последующим их анализом средствами повышенной сложности.

Еще сложнее ситуация, когда дефект в объекте контроля носит «фантомный» характер, т.е. проявляется при совпадении нескольких условий, часть из которых оператору неизвестна. В этом случае нужно обеспечивать многоканальную запись сигнала в момент появления признаков такого дефекта, т.е. «по событию», причем должна быть обеспечена запись сигнала и до, и во время, и после события.

Все перечисленные случаи получения диагностической информации могут быть обеспечены с помощью стационарной (стендовой) системы сбора сигналов, в том числе и стационарной системы мониторинга, если такая возможность предусмотрена и без значительного ее удорожания. При этом, естественно, средства анализа собранных сигналов не входят в систему мониторинга, а являются составной частью системы диагностики.

Какие могут быть ограничения при выборе необслуживаемой стационарной системы мониторинга состояния агрегатов с узлами вращения?

Главное – это ограничение по стоимости системы, которая обычно состоит из базовой части и дополнительной, пропорциональной количеству используемых измерительных преобразователей. Обычно в системе мониторинга не бывает ноу-хау производителей, а сложность выполняемого цифрового анализа сигналов существенного влияния на себестоимость системы не оказывает. Фактически конечные стоимости систем мониторинга разных производителей при одинаковом количестве датчиков близки и зависят, прежде всего, от условий, в которых должны работать датчики и система в целом, а также от предъявляемых требований по надежности и ресурсу собственно системы мониторинга.

Второе ограничение связано с возможностью установки измерительных преобразователей в оптимальные для мониторинга состояния точки контроля. От этого часто зависит вид, количество и стоимость используемых измерительных преобразователей и, как следствие, может зависеть эффективность раннего обнаружения опасных неисправностей в объекте мониторинга. В качестве примера можно привести погружные насосы, для мониторинга состояния которых приходится ограничиваться только датчиками тока, или агрегаты с высокой температурой поверхности в оптимальных точках контроля, из-за чего приходится ставить датчики вибрации в неоптимальные точки контроля или использовать неоптимальные по характеристикам и стоимости высокотемпературные датчики.

Третье практическое ограничение связано с прокладкой кабельных трасс от датчиков к устройствам приема и обработки электрических сигналов. Как правило, на обрывы этих трасс, чаще всего происходящих при текущих обслуживаниях и ремонтах агрегата, приходится более 90% отказов систем мониторинга. Иногда из-за частых обрывов кабелей в зоне установки датчиков приходится либо отказываться от использования стационарных систем мониторинга и переходить на переносные средства измерения диагностических сигналов, либо крепить датчики системы мониторинга в неоптимальных местах с частичной потерей эффективности.

2.3. Системы мониторинга, разрабатываемые Ассоциацией ВАСТ.

Ведущиеся предприятиями Ассоциации ВАСТ новые разработки можно разделить на три основные группы:

-

простейшая переносная одноканальная система мониторинга состояния агрегатов на основе виброметра с расширенными возможностями анализа сигналов,

-

переносная многоканальная быстродействующая система мониторинга «событий», происходящих в объекте контроля,

-

стационарная система параллельного мониторинга состояния и оперативной диагностики группы агрегатов.

Простейшая переносная система мониторинга состояния машин и оборудования, конструктивные параметры которых неизвестны, реализована на базе виброметра ВТ-21 с расширенными возможностями и программного обеспечения VibroM-21, см рис 5.

Рис.5. Виброметр ВТ-21 с программой VibroM-21.

Кроме рекомендуемого для вибрационного мониторинга третьоктавного спектра вибрации эта система измеряет, накапливает и анализирует уровни низкочастотной вибрации в стандартных полосах частот, уровни и пиковые значения вибрации на границе с ультразвуковыми частотами, температуру и частоту вращения. Подробнее с ее возможностями можно познакомиться в специальных публикациях, размещенных в Интернете.

Диагностические возможности такой системы минимальны, но те, кто имеет данные о конструктивных параметрах объектов контроля, могут при определенной подготовке даже с такой системой мониторинга оценивать возможную причину изменения его состояния, чтобы уменьшить объем восстановительных работ. Соответствующая методика подготовлена специалистами Ассоциации ВАСТ к выпуску. Естественно, что достоверность выявления причин изменения состояния во много раз меньше, чем достоверность подобных решений эксперта в области вибродиагностики вращающегося оборудования на основе данных, получаемых с помощью профессиональных средств измерения и анализа вторичных процессов.

Основной областью использования простейшей системы мониторинга является обеспечение персонала, не имеющего диагностической подготовки и обслуживающего большую группу различных машин и механизмов, средствами контроля текущего состояния этих машин, а также краткосрочного прогноза состояния при его ухудшении. При использовании такой системы задача определения причин обнаруживаемого ухудшения состояния при невозможности быстрой замены объекта может решаться приглашенными экспертами с определенной задержкой, до даты возможного отказа, прогнозируемого простейшей системой мониторинга. Особо эффективной такая система может быть в руках персонала, обслуживающего машины и механизмы с ручным управлением, когда необходимо быстро оценивать последствия ошибок управления, сопровождающихся временным выходом объекта в недопустимый режим работы.

Областей использования многоканальной переносной системы мониторинга состояния существенно меньше, что определяется сложностью подготовки такой системы к измерениям и ее относительно высокой стоимостью. Но есть ряд задач, которые невозможно решить с помощью одноканальной системы мониторинга, а использовать стационарную систему для ее решения экономически нецелесообразно.

К таким задачам относятся:

-

контроль состояния при подготовке различных агрегатов к эксплуатации, в частности, при входном контроле в установившихся и переходных режимах работы, во время обкатки после обслуживания, приработки, наладки, периодических испытаний с повышенной нагрузкой и т.п.,

-

измерения вторичных процессов для решения задач периодического мониторинга и диагностики в установившихся и, особенно, переходных режимах работы тех объектов, которые необходимо останавливать для установки датчиков в точках контроля,

-

обнаружение редко встречающихся «фантомных» проявлений дефектов в работающих объектах контроля, если есть косвенная информация о наличии дефекта, с записью сигналов в момент регистрации события для последующей идентификации вида и степени опасности дефекта.

Разрабатываемая многоканальная система параллельного измерения и анализа вторичных процессов (многоканальный online анализатор сигналов вибрации и других процессов) имеет несколько основных отличий от многочисленных аналогов, позволяющих вести многоканальный анализ сигналов в режиме online и записывать сигналы для последующего более подробного анализа в режиме offline.

Первое отличие заключается в возможности вести в режиме online не только поканальный анализ сигналов, но и проводить обобщающую обработку результатов такого анализа по выбранной группе измерительных каналов, формируя контролируемый «портрет» объекта или группы объектов в целом. Такая функция позволяет практически мгновенно отображать результат направленного воздействия на работающий агрегат, такого как изменение частоты вращения, давления масла, температуры рабочей среды, и т.п., резко увеличивая скорость реакции обслуживающего персонала на выполняемое им действие. А это, в свою очередь, повышает безопасность работы объекта в режиме ручного управления, без которого не обходится большинство операций технического обслуживания агрегатов повышенной сложности.

Второе отличие заключается в возможности обнаружения в режиме online широкой номенклатуры «событий» с записью отрезков сигналов до и после таких событий и формированием «карты» событий для последующего анализа причин их возникновения. Такая функция мониторинга событий позволяет выявлять факты и причины редко встречающихся аномалий в функционировании агрегата во время его приработки (обкатки), испытаний или эксплуатации, исключая возможные аварии в процессе последующей эксплуатации агрегата.

Третье отличие – конструктивное, заключающееся в разделении системы на несколько первичных измерительных приборов, объединенных измерительной сетью Ethernet. По сети в анализирующий компьютер передаются как цифровые потоки первичных сигналов, так и результаты их предварительной обработки в первичном приборе. Такое решение позволяет проводить совместный мониторинг событий и запись первичных сигналов нескольких удаленных друг от друга и связанных между собой рабочими процессами агрегатов.

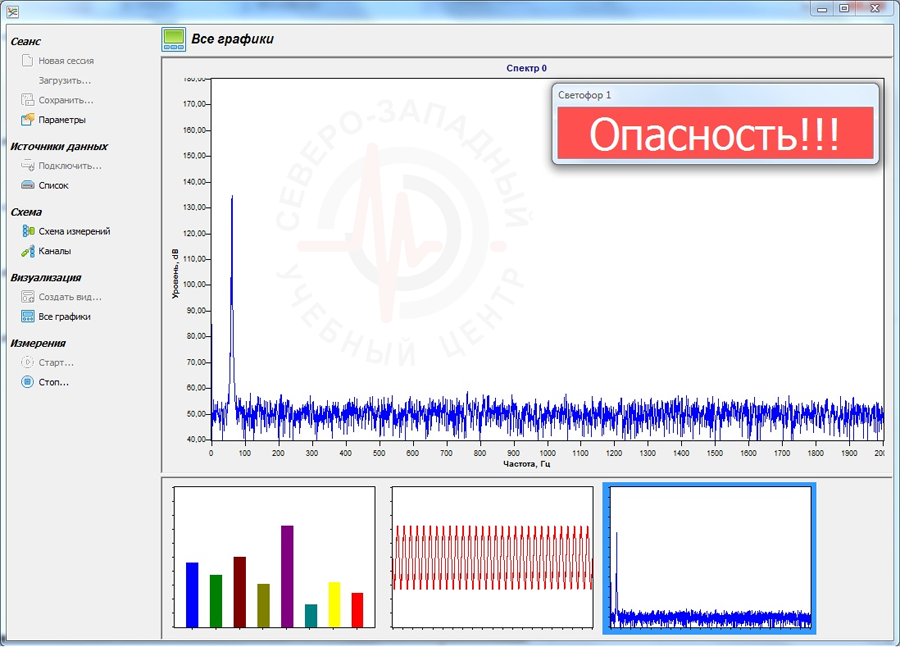

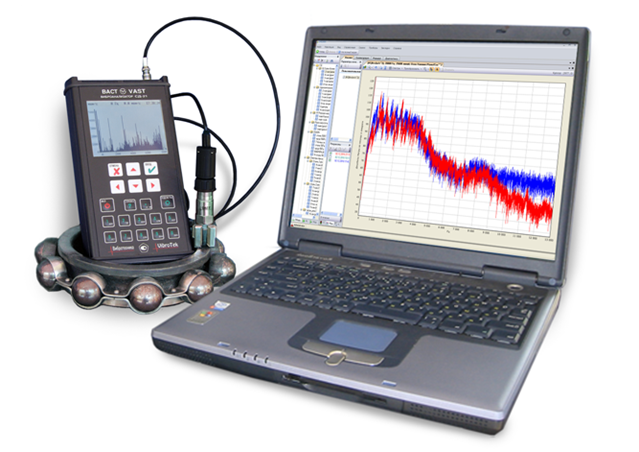

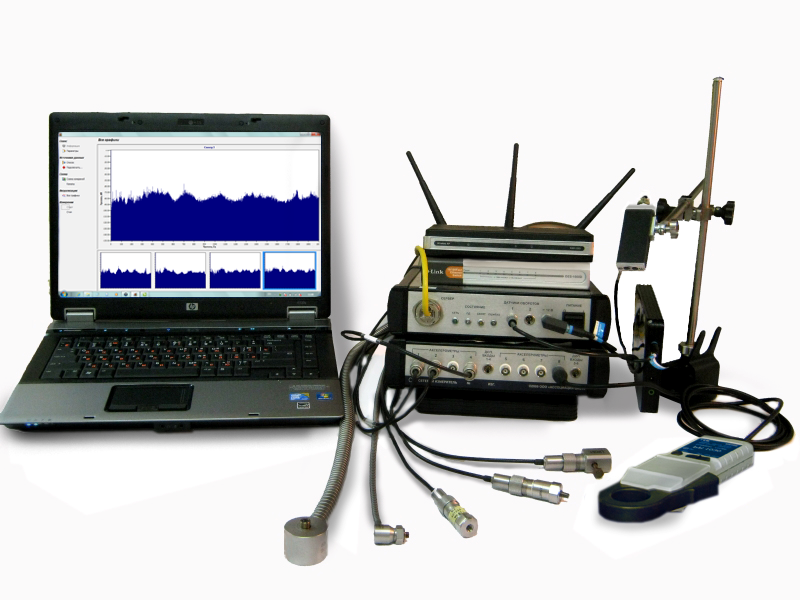

В состав многоканального online анализатора сигналов входит до четырех объединенных измерительной сетью приборов, получивших название сетевой измеритель (СИ) и программа динамического анализа, устанавливаемая на компьютере, подключенном к этой же сети. СИ имеет 18 входов для аналоговых сигналов, в том числе 8 каналов измерения вибрации или тока (широкополосные каналы с частотой дискретизации 128кГц) с источниками питания ICP-преобразователей, 8 каналов измерения сигналов с информативной постоянной составляющей (датчики температуры, мощности и т.п.), и два канала датчика оборотов с источниками питания. Вид СИ и программы динамического анализа приведен на рис.6.

Рис.6. Сетевые измерители и программа динамического анализа.

Каждый СИ имеет свой IP - адрес. Преобразование сигналов в цифровую форму и последующая передача сигнала в компьютер для диагностики – это не единственный режим работы СИ. Параллельно он обрабатывает измеряемые сигналы практически в реальном времени и выдает в сеть результаты этой обработки. Так, в каждом широкополосном канале измеряются уровни виброперемещения, виброскорости и виброускорения в одной из стандартных частотных полос, а также формируется огибающая высокочастотных компонент, выделенным полосовым фильтром. Одно из важных требований, предъявленных к СИ – возможность измерения абсолютного виброперемещения не только в стандартных полосах частот начиная с 2Гц, но и с частоты 0,5Гц в диапазоне величин от 1мкм для решения задач параллельного вибрационного контроля и диагностики в гидроэнергетике.

Более подробная информация о разрабатываемом многоканальном online анализаторе сигналов изложена в специальных публикациях на сайте Северо-западного учебного центра.

Следующая из разрабатываемых систем мониторинга - стационарная система мониторинга состояния, но уже с возможностью оперативной диагностики группы агрегатов, - решает три основные задачи. Это on line мониторинг состояния, диагностика развитых дефектов с прогнозом остаточного ресурса агрегата, а также сбор информации для глубокой диагностики и долгосрочного прогноза их состояния внешними службами диагностики.

Система обеспечивает параллельно два вида мониторинга – непрерывный (быстрый), для обнаружения опасных изменений состояния в переходных режимах работы агрегата, и периодический (медленный) – для подробного анализа изменений состояния в установившихся режимах работы. В первом случае анализируется изменения параметров широкополосных спектров вибрации (тока, температуры) в течение 12 секунд, во втором, дополнительно, узкополосных спектров без ограничений на длительность анализируемого интервала. Диагностика развитых дефектов и прогноз их развития проводится по всем измеряемым системой у каждого агрегата параметрам вибрации, тока и температуры в установившемся режиме работы с периодичностью порядка 10 минут. Для глубокой диагностики с долгосрочным прогнозом состояния производится периодическая (с интервалом порядка 100 часов наработки) запись отрезков первичных сигналов в установившихся режимах работы каждого агрегата, а также во время регистрирации опасных событий. Для последующего анализа с целью проведения глубокой диагностики они могут заноситься в отдельную базу данных программы экспертной диагностики, которая не является обязательной частью стационарной системы мониторинга и оперативной диагностики.

Приборной базой для стационарной системы является блок анализа электрических сигналов (БАЭС), работающий на измерительную сеть Ethernet. Количество блоков, подключенных к одной сети – до 64. Каждый блок имеет 13 измерительных каналов, к их входам могут подключаться 4 широкополосных датчика (вибрации или тока) с максимальной частотой дискретизации 128кГц, 4 датчика температуры и датчик оборотов. Внешний вид одного из конструктивных вариантов блока приведен на рис 7.

Рис.7. Блок анализа электрических сигналов БАЭС

Все входные сигналы измеряются и анализируются в БАЭС непрерывно и параллельно. Виды анализа сигналов, выполняемого БАЭС, определяются загружаемым в него программным обеспечением. Динамический диапазон БАЭС – не менее 100дБ.

Наиболее часто используемыми видами анализа вибрации являются:

-

определение уровня вибрации (виброскорости) в стандартной полосе частот 10-1000Гц,

-

измерение третьоктавного спектра виброускорения в частотном диапазоне 5Гц -10кГц,

-

измерение импульсных составляющих виброускорения в полосе выше 8кГц

-

измерение узкополосных спектров вибрации до частоты 2000Гц, количество полос -6400,

-

измерение узкополосных спектров вибрации до частоты 10кГц, количество полос -6400.

Наиболее часто используемыми видами анализа потребляемого приводным электродвигателем тока являются:

-

измерение узкополосных спектров тока до частоты 500Гц, количество полос -6400,

-

измерение узкополосных спектров тока до частоты 10кГц, количество полос -6400.

У сигналов с датчиков оборотов и температуры измеряются их величина и скорость изменения.

Дополнительная функция БАЭС – возможность записи отрезков сигнала в собственную энергонезависимую память объемом от 8 гигабайт периодически или по внешним командам.

Результаты непрерывного анализа сигналов с группы БАЭС через коммутаторы собственной измерительной сети Ethernet в цифровой форме передаются в компьютер. Данные, необходимые для мониторинга состояния передаются непрерывно (малыми пакетами), данные, необходимые для идентификации причин изменения состояния – по запросу (расширенными пакетами). Скорость обновления данных по вибрации, частоте вращения и температуре – 1,6 секунды, по току – 3,2 секунды.

Конструктивно БАЭС имеет технологический алюминиевый корпус с тремя разъемами – для входных преобразователей, сети Ethernet и внешнего питания, если оно не подается по сети. Потребляемая БАЭС мощность – до 6 Вт, габариты – 110*100*40мм. Далее один или группа БАЭС устанавливается в типовой корпус, в который при необходимости могут устанавливаться и источник питания, и искрогасящие цепи (взрывобезопасное исполнение), и устройства согласования со штатными измерительными преобразователями различных процессов, установленными в объект контроля.

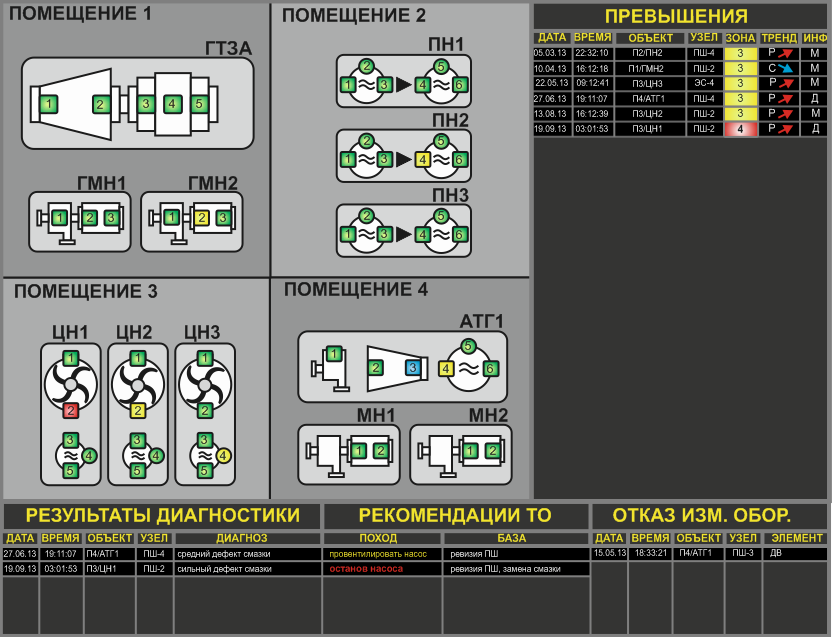

Программа мониторинга и диагностики выполняется в операционных системах Unix или QNX, выходными данными программы являются видеокадры, передаваемые на внешние мониторы (рабочие столы) или во внешнюю информационную сеть. Типовой видеокадр с результатами мониторинга и оперативной диагностики, передаваемый в информационную сеть разрабатываемой корабельной системой диагностики судов, приводится на рис. 8:

Рис. 8. Видеокадр состояния контролируемых системой машин и механизмов.

В текстовой части видеокадра приводятся данные об обнаруженных дефектах, времени их обнаружения и прогнозе развития. При большом количестве агрегатов с измененным состоянием данные приводятся плывущей строкой.

Краткое описание программы диагностики излагается ниже, в разделе с анализом стационарных систем диагностики по вторичным процессам.

По результатам обсуждения возможностей переносных и стационарных систем мониторинга состояния машин и механизмов по вторичным процессам можно сделать следующие выводы, полезные при выборе системы мониторинга:

-

при отсутствии данных о конструктивных характеристиках эксплуатируемых объектов для контроля их состояния переносными средствами и силами персонала, не имеющего диагностической подготовки, можно рекомендовать простейшие одноканальные системы мониторинга на основе анализа третьоктавных спектров вибрации и температуры неподвижных частей объекта,

-

наличие необходимых для вибрационной диагностики конструктивных данных эксплуатируемого агрегата при определенной подготовке оператора может позволить получить с помощью простейшей системы мониторинга предварительную оценку причины обнаруживаемого изменения состояния и, при необходимости, привлечь специалиста для диагностики объекта до момента прогнозируемого отказа,

-

многоканальные переносные системы мониторинга состояния и событий могут использоваться персоналом, выполняющим обслуживание агрегатов с остановкой или проводящем их периодические испытания,

-

при использовании внештатной стационарной системы контроля вибрации машин и механизмов рекомендуется не останавливаться на решении задач только контроля, а выбирать систему с возможностями мониторинга и оперативной диагностики, стоимость которой не должна многократно превышать стоимость системы контроля,

-

при приобретении системы мониторинга состояния и оперативной диагностики желательно иметь в ней в качестве дополнительной опции возможность накопления информации для последующей глубокой диагностики, в том числе и в режиме «по событию», что позволит в дальнейшем при минимальных затратах развивать систему мониторинга до системы глубокой диагностики.

3. Переносные системы диагностики по вторичным процессам.

Диагностика работающих машин и механизмов с помощью внештатных средств измерения – это, прежде всего, диагностика естественно развивающихся дефектов по вторичным процессам. Она проводится либо периодически, либо однократно (диагностика по группе одинаковых объектов), и в обоих случаях по ее результатам может либо выдаваться долгосрочный прогноз состояния объекта, либо определяться его остаточный ресурс, если обнаружен дефект в опасной стадии развития. Поскольку обнаружение быстрых изменений состояния объектов из-за ошибок управления и оценка их последствий – это задача специализированной системы мониторинга, а не классической системы периодической диагностики, последняя должна обеспечивать близкие результаты как в переносном (стендовом или полустационарном), так и в стационарном исполнении.

Понятие технической диагностики по вторичным процессам весьма широкое. Можно выделить несколько достаточно самостоятельных направлений такой диагностики машин и механизмов, получивших наибольшее развитие:

-

диагностика по результатам контроля или мониторинга,

-

диагностика (обнаружение) отдельных видов опасных дефектов,

-

профилактическая (превентивная) диагностика с долгосрочным прогнозом состояния.

Среди внештатных средств диагностики по вторичным процессам наибольшее распространение получили переносные системы диагностики, основанные преимущественно на анализе сигналов вибрации, измеряемой на невращающихся частях машин и механизмов в стабильных режимах их работы. Как правило, они включают в себя виброанализаторы широкого назначения и программное обеспечение для вибрационного мониторинга, диагностики и прогноза состояния контролируемых объектов.

В рамках периодического вибрационного мониторинга анализируются тренды выбираемых параметров вибрации и дается краткосрочный прогноз их развития, в рамках диагностики по известной совокупности признаков определяется вид и величина наиболее вероятного дефекта и формируются тренды его развития, а в рамках долгосрочного прогноза проверяются на наличие признаки всех возможных дефектов и при отсутствии развитых дефектов выдается долгосрочный прогноз безотказной работы агрегата.

Достаточно часто в состав такой системы дополнительно входят измеритель температуры (от контактного до тепловизора) и токовые клещи. Иногда в состав системы включаются программное обеспечение для тестовой вибродиагностики остановленного агрегата (поиска резонансов при ударном возбуждении вибрации) и/или программное обеспечение для специализированных работ по снижению вибрации (балансировки машин на месте эксплуатации). Иногда эксперты комплектуют используемые системы диагностики приборами для геометрических измерений (центровщиками и т.п.), иногда – средствами визуального осмотра отдельных узлов агрегатов без их разборки (эндоскопами и т.п.)

Наиболее полные системы диагностики не направлены на решение конкретных задач в каком-либо из указанных направлений. Обычно специализируется использующий их эксперт. В то же время для снижения стоимости и упрощения подготовки оператора диагностической системы выпускаются и специализированные переносные системы либо входного (выходного) контроля состояния, либо мониторинга состояния в процессе эксплуатации с обнаружением отдельных дефектов, либо объединенные системы автоматического мониторинга и диагностики.

В чем же основное отличие вибрационной диагностики от вибрационного мониторинга.

Во-первых, в мониторинге контролируются величины наиболее мощных составляющих вибрации объекта контроля и, чаще всего, без привязки к возможным источникам колебательных сил и их свойствам. В диагностике для идентификации возможных дефектов измеряется вибрация объекта с обязательной привязкой к свойствам колебательных сил, для чего, обычно, используется узкополосный анализ сигналов, а также осуществляется контроль параметров не только сильных, но и слабых составляющих вибрации, если они связаны с появлением возможных дефектов. Эти условия резко усложняют технические требования к виброанализаторам для диагностики и, как следствие, растет их стоимость.

Во-вторых, количество контролируемых параметров в мониторинге ограничено обычно несколькими десятками, что позволяет эксплуатировать системы мониторинга операторам без специальной подготовки. В диагностике количество контролируемых параметров исчисляется сотнями, в количество информативных сочетаний этих параметров – тысячами. Как следствие – нужен эксперт, прошедший длительную подготовку и имеющий практический опыт. Полностью заменить эксперта, по крайней мере, при оценке опасных ситуаций, не может даже самая совершенная система автоматической обработки сигналов вибрации. В то же время эффективная система автоматической диагностики многократно повышает производительность труда эксперта, выполняя его функции в типовых ситуациях и всю подготовительную работу для последующей корректировки диагноза в сложных случаях.

В-третьих, в мониторинге анализируется поведение контролируемых параметров конкретного агрегата во времени, т.е. для принятия решения обычно не требуются статистические данные по тем же параметрам других таких же агрегатов. В диагностике чаще приходится решать другую задачу – сравнивать вибрационные «портреты» большой группы одинаковых агрегатов, для чего нужно иметь большие базы данных таких «портретов». Именно по этой причине наибольшей эффективностью обладают системы автоматической диагностики крупных производителей, имеющих длительный опыт работы в конкретных областях промышленности.

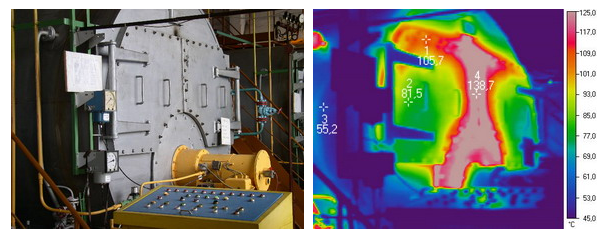

Вибрационная диагностика с помощью переносных средств измерения обычно дополняется тепловой (чаще всего с применением тепловизора) и, в некоторых случаях, диагностикой по току электродвигателя. Тепловизор применяется, в первую очередь, там, где вибрационная диагностика не очень эффективна – при обнаружении дефектов систем подачи и распределения в диагностируемом агрегате охлаждающей среды и смазки. Для примера на рис. 9 приведена термограмма крупного агрегата с нарушениями в системе подачи охлаждающего воздуха.

Рис.9. Термограмма агрегата с нарушениями в системе воздушного охлаждения.

Диагностика агрегатов с использованием переносных измерительных преобразователей тока (токовых клещей, трансформатора тока или гибкого пояса Роговского) проводится незаслуженно редко из-за сложностей организации электрических измерений, выполняемых под напряжением. В то же время такая диагностика может быть единственно возможной, если контролируемые узлы находятся вне досягаемости для вибрационных или тепловых измерений. Для решения указанных проблем все чаще измерительные преобразователи встраиваются в щиты питания приводного электродвигателя стационарно. А подключаться к ним могут и переносные, и стационарные системы диагностики.

Диагностика агрегатов по току привода выполняется с помощью того же анализатора сигналов, что и вибрационная диагностика, измеряются спектры тока, очень похожие на спектры вибрации (рис 10), а также используются близкие алгоритмы обработки информации. При этом количество точек контроля тока значительно меньше, а количество охватываемых диагностикой узлов – гораздо больше. Так, например, с помощью одного измерительного трансформатора тока можно обнаруживать опасные дефекты агрегата с большим количеством опор вращения, например, транспортера или конвейера. При этом, однако, после обнаружения по току аварийно опасного дефекта одного из валков его приходится выделять среди сотен бездефектных с использованием подручных средств, например, термометра или стетоскопа (слухача), последовательно проходя все валки.

Рис.10 Спектр вибрации (виброускорения) насоса, измененный на опоре вращения и спектр тока приводного электродвигателя насоса. Величины составляющих вибрации и тока приводятся в логарифмических единицах

В чем же особенности диагностики машин и механизмов в рамках указанных в начале раздела направлений с использованием переносных систем диагностики?

Первое направление. Диагностика по результатам вибрационного контроля или мониторинга – это наиболее освоенное направление диагностики, которое заключается в установлении (оценке с разной степенью достоверности) причин обнаруживаемого повышения вибрации. Это направление имеет несколько ступеней сложности, причем самую низшую ступень можно осваивать, имея только простейшую систему мониторинга по третьоктавным спектрам вибрации и необходимые конструктивные параметры эксплуатируемого агрегата. Опытный специалист, владеющий методикой идентификации обнаруживаемых простейшей системой мониторинга опасных дефектов, может хотя бы приблизительно определить причину обнаруженного изменения состояния агрегата

Вторая ступень сложности – учет результатов измерения и анализа узкополосных спектров вибрации (при необходимости – тока). Она уже требует более серьезной диагностической подготовки от оператора и, как правило, перехода на более сложные средства измерения, анализа и, особенно, графической обработки результатов измерений. Если не требовать от оператора диагностической подготовки, можно реализовывать вторую степень сложности диагностики не в переносных, а в стационарных системах мониторинга, автоматизируя необходимые алгоритмы обработки информации и получая результат за несколько секунд. Тогда система мониторинга состояния становится системой оперативной диагностики. Учет результатов анализа узкополосных спектров вибрации (тока) позволяет идентифицировать обнаруженные дефекты и принимать обоснованные решения о необходимости срочного обслуживания (текущего ремонта) агрегата или о продолжении эксплуатации на прогнозируемый по данным мониторинга срок.

Осваивать системы диагностики максимальной третьей ступени сложности приходится уже экспертам с диагностической подготовкой, ведь и основная задача такой системы – дать долгосрочный прогноз безаварийной работы объектов контроля любой сложности. Следовательно, необходимо выявить не только самые развитые, а все даже зарождающиеся дефекты и учесть скорости развития каждого из них. А для решения такой задачи измерения величин даже большого количества разных по частоте составляющих сигналов вибрации и тока, а также температуры отдельных узлов, может не хватить. Ведь значительная часть диагностической информации сосредоточена в динамических свойствах составляющих вибрации разной природы, а также тока двигателя – в их нестабильности, включая модуляцию, в поведении во время переходных процессов – пусках агрегатов, скачков нагрузки и т.п. Соответственно, нужны средства анализа и диагностики более высокого уровня. И даже с использованием самых сложных переносных систем сбора информации получить полный ее объем удается далеко не всегда, можно пропустить наиболее информативные переходные процессы. По этой причине для диагностики наиболее ответственных агрегатов обычно используют стационарно устанавливаемые (часто на относительно небольшое время) системы сбора информации, способные работать в ждущем режиме.

Второе направление. Диагностику (обнаружение) отдельных видов опасных дефектов можно рассматривать как одноразовую оценку текущего состояния объекта при появлении косвенных признаков его ухудшения или в рамках выборочного контроля состояния тех объектов, которые не входят в номенклатуру обязательных для выполнения работ по мониторингу. Такие работы обычно осваиваются на первых этапах внедрения средств диагностики, при очень высоких загрузках специалистов по диагностике из-за большого количества внеплановых работ. По мере освоения систем диагностики на предприятиях с большим количеством эксплуатируемой техники количество непрогнозируемых отказов эксплуатируемых машин и оборудования и объем текущих ремонтов падает настолько сильно, что службе диагностики обычно удается перейти на плановый мониторинг состояния всех ответственных машин и механизмов, переведя работы по диагностике в русло первого направления.

Работы по диагностике в рамках второго направления включают в себя два этапа. Первый - изучение конструкторской и технологической документации на диагностируемый объект с целью определения списка потенциально опасных дефектов и обязательных для измерения диагностических параметров. Второй этап – измерение диагностических параметров в номинальном режиме работы объекта и их сравнение с пороговыми значениями. Главная проблема – определение этих пороговых значений. Для ее решения обычно идут двумя путями. Первый – получение информации из различных источников, чаще всего, от специалистов родственных предприятий в порядке обмена опытом или от производителей диагностического оборудования, собирающих базы данных пользователей своей продукции в рамках оказания помощи по ее поддержке. Второй и более естественный путь - накопление своей собственной базы данных по измерениям идентичных видов машин и механизмов в близких режимах работы и построение порогов «по группе» одинаковых машин. Лучше всего для такой работы иметь автоматизированную систему диагностики, которая проделает работу по построению и периодической корректировке порогов без участия оператора. Обычно для получения первых приближенных порогов достаточно измерить диагностические параметры четырех - пяти идентичных машин или механизмов, а при дальнейшем наборе информации - их корректировать.

Для выполнения работ по такой диагностике, кроме соответствующей подготовки специалиста, необходимы достаточно сложные средства измерения и анализа диагностических сигналов. Так, для вибрационной диагностики нужен, как минимум, узкополосный анализатор спектра сигналов с большим (начиная от 1000) количеством частотных полос в спектре и изменяемым разрешением по частоте, причем максимальное разрешение должно быть не хуже f/10, где f – минимальная частота вращения самого низкооборотного узла в машине. В связи с широким распространением компьютерных технологий анализа сигналов главными проблемами остаются две – подготовка специалиста и проведение измерений в промышленных условиях на работающем оборудовании.

Третье направление. Входной и выходной контроль состояния в режиме функционирования машины и, особенно, отдельных ее узлов до установки в машину, выполняемый с использованием внештатных средств диагностики - это специфическая область контроля и диагностики. Существуют три основных особенности, радикально изменяющие методы и алгоритмы диагностики при переходе к решению этих задач:

-

нетиповой способ обеспечения функционирования объекта диагностики, как правило, это специальные стенды, которые при отработке алгоритмов диагностики приходится рассматривать как единый агрегат с объектом диагностики и учитывать влияние их совместной работы и возможных дефектов стенда на используемые диагностические признаки и параметры,

-

нетиповая цель проводимой диагностики, которая заключается, прежде всего, в поиске возможных дефектов изготовления (ремонта) деталей и дефектов сборки узлов машины, не обнаруженных при пооперационном контроле выполняемых работ,

-

нетиповой и, как правило, неустановившийся режим работы объекта диагностики на стенде, в котором признаки потенциальных дефектов чаще всего отличаются от признаков эксплуатационных дефектов, появляющихся после длительной приработки.

Перечисленные особенности, и в первую очередь то, что диагностирование производится на стенде, к которому доставляются объекты диагностики, определяют структуру диагностических систем. Как правило, это не переносные, а стендовые системы контроля и диагностики на основе специализированного программного обеспечения для стационарного компьютера. Узкая специализация систем входного – выходного контроля и высокие требования к конструкции и технологии изготовления стендов приводят к резкому увеличению их стоимости и, соответственно, к узкой специализации предприятий – производителей стендовых систем диагностики, а во многих случаях, как, например, при контроле подшипников качения, к созданию специализированных стандартов.

Существуют и исключения от общих правил построения стендовых систем диагностики, при которых вполне естественным оказывается использование переносных систем диагностики. Наиболее важное из них – контроль качества сборки и монтажа агрегата на месте эксплуатации. Аппаратура для решения такой задачи относится к средствам наладки машин и механизмов и будет рассмотрена в соответствующем разделе настоящей публикации.

Второе исключение – входной контроль и последующая эксплуатационная диагностика транспорта, при выполнении которой часто не нужны сложные стенды, достаточно обеспечить работу диагностируемых агрегатов от собственных приводов без движения транспорта, например, вывесив колесный транспорт на домкратах или установив на катки. В таких случаях, однако, требуется создание своей совокупности используемых алгоритмов диагностики, учитывающих неноминальные режимы функционирования диагностируемых агрегатов. Кроме того, необходимо провести работу по разделению используемых признаков наличия в объектах диагностики дефектов изготовления и эксплуатации. Все перечисленное требует специализации используемых средств диагностики, возможной только при наличии большого опыта диагностики конкретных видов транспорта в таких режимах.

Третье исключение – входной и выходной контроль агрегатов, для пуска которых в режимах без номинальной нагрузки не требуется специальных стендов. Это, например, агрегаты со встроенным электроприводом и без механических связей с другими механизмами. Чаще всего такое исключение характерно для ремонтных предприятий с большой номенклатурой ремонтируемых машин и механизмов, не имеющих стендов для испытаний агрегатов каждого вида. Однако и в этом случае требуются специализированные средства диагностики или специализированная подготовка оператора, осуществляющего контроль состояния объекта во внештатных режимах работы.

Четвертое направление. Профилактическая (превентивная) диагностика с долгосрочным прогнозом состояния маши и механизмов в процессе эксплуатации – наиболее сложная и наиболее общая задача. Это задача выявления большинства потенциально опасных дефектов на ранней стадии развития с последующим мониторингом дефектов, причем у некоторых дефектов эта стадия начинается сразу после изготовления агрегата. Этой задачей занимаются эксперты высшей квалификации с использованием наиболее сложной по составу аппаратурой анализа сигналов вне зависимости от того, является она стационарной или переносной. Как правило анализирующая аппаратура не находится на месте эксплуатации объектов контроля, а первичные данные измерений передаются к месту расположения анализирующей аппаратуры, т.е. к рабочему месту эксперта.

Бывают и исключения, заключающиеся в замене эксперта программой автоматической диагностики типовых машин и механизмов. Одним из наиболее успешных исключений является диагностическое программное обеспечение DREAM производства Ассоциации ВАСТ, позволяющее достичь высоких показателей достоверности диагноза операторам, имеющим минимальную диагностическую подготовку. Но и эти системы можно рассматривать при диагностике сложных и ответственных агрегатов как сервисные, многократно повышающие эффективность работы эксперта, но не исключающие необходимости его участия на конечном этапе уточнения диагноза.

Измерения вторичных процессов в машинах и оборудовании для целей превентивной диагностики проводятся достаточно редко, с интервалами в два-три месяца при отсутствии развитых дефектов по ее результатам, и снижающимися после обнаружения развитого дефекта, в зависимости от степени его опасности, до 5-10 дней. Это означает, что средства такой диагностики не имеет смысла включать в состав каждой стационарной системы мониторинга состояния, они должны быть общими для большого количества стационарных и переносных систем. В то же время любой объект мониторинга может в считанные секунды оказаться в аварийном режиме работы из-за ошибок в управлении, и для предотвращения аварии наиболее ответственные машины и механизмы должны оснащаться стационарными системами мониторинга состояния. В такой системе желательно реализовывать и технологию оперативной диагностики. Именно эти системы должны быть рассчитаны и на многоканальный сбор информации для систем превентивной диагностики, а при современном развитии цифровой техники организация сбора такой информации не должна существенно увеличивать стоимость системы мониторинга.

Что касается типовых вспомогательных машин и механизмов, не имеющих режимов ручного управления, но определяющих надежность всего технологического цикла предприятия, то для их превентивной диагностики достаточно пользоваться переносной системой диагностики. Для снижения затрат на диагностику целесообразно заменить эксперта программой автоматической диагностики и переносными специализированными средствами измерения, например диагностическим комплексом производства Ассоциации ВАСТ. В этом случае при большом количестве однотипных вспомогательных машин и механизмов ежегодные затраты на контроль состояния не превысят 0,1% от стоимости новых машин и оборудования.

Следует отметить, что переносные системы автоматической диагностики вращающегося оборудования являются одним из основных видов продукции Ассоциации ВАСТ.

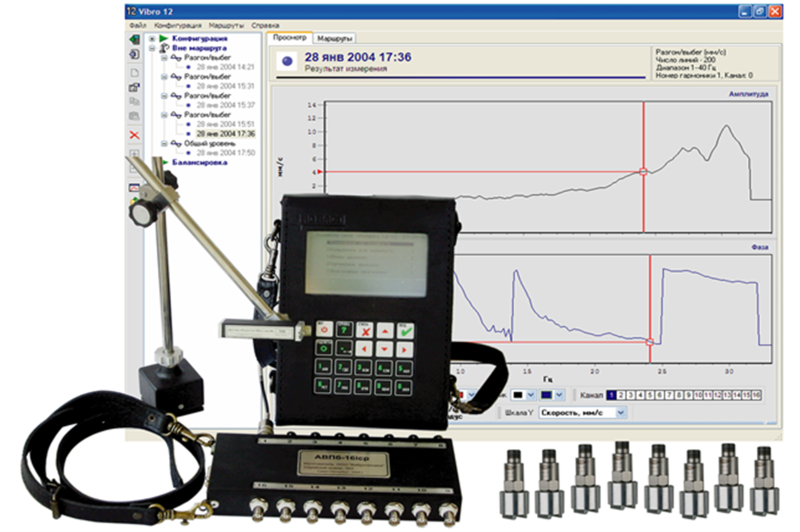

Так, для автоматических мониторинга, диагностики и прогноза состояния типового вращающегося оборудования более 15 лет выпускается и периодически модернизируется переносная система диагностики на основе сборщиков данных (виброанализаторов) серии СД и программы автоматической диагностики DREAM (см. рис. 11). В настоящее время разрабатываются новые версии и сборщика данных, и программы DREAM. Подробное описание этой системы можно найти в ряде публикаций на сайте Ассоциации ВАСТ.

Рис 11. Система автоматической диагностики вращающегося оборудования на основе сборщика данных СД-21 и программы DREAM-4.

Ведется еще одна уже упоминавшаяся разработка переносной многоканальной системы сбора информации с возможностью on line анализа и параллельной записи первичных сигналов для последующего off line анализа. Такая система позволит использовать при постановке диагноза огромный объем информации, содержащийся во вторичных процессах, протекающих в динамических режимах работы объекта исследования.

Проведенный анализ возможностей переносных систем диагностики машин и механизмов по вторичным процессам позволяет сделать следующие выводы, полезные при ее выборе:

-

даже простейшая система вибрационного мониторинга, если она обеспечивает контроль вибрации в нескольких частотных полосах, не пропускает опасных изменений состояния объекта контроля, обеспечивая сокращение количества его аварийных остановок. При определенной подготовке оператора она дает возможность предварительно оценить причину обнаруживаемого ухудшения состояния, а при необходимости ее уточнения – вызвать специалиста с диагностической аппаратурой до истечения прогнозируемого остаточного ресурса,

-

любую переносную систему диагностики необходимо адаптировать к каждому объекту диагностики, что требует определенных знаний как объекта диагностики (конструкции, особенностей функционирования и типовых дефектов), так и особенностей его диагностирования по вторичным процессам. Чем сложнее используемая система диагностики и шире номенклатура диагностируемых объектов, тем более глубокую подготовку должен иметь эксплуатирующий ее специалист,

-

чем сложнее используемая система диагностики, тем на более раннем этапе развития можно обнаружить дефекты и определить их вид и скорость развития, т.е. тем на больший период может прогнозироваться безотказная работа машин и механизмов. При этом не рекомендуется использовать технические средства повышенной сложности, увеличивающие объем работ по постановке диагноза, если не стоит задача ранней идентификации дефектов и долгосрочного прогноза состояния.

-

для типовых машин и механизмов средней сложности, диагностируемых в установившихся режимах работы, целесообразно использовать проверенные на практике системы автоматической диагностики. Эти системы должны обеспечивать автоматические обработку результатов измерений, постановку наиболее вероятного диагноза и определение прогноза (минимального интервала безотказной работы) состояния диагностируемого объекта. При этом должны быть обеспечены возможность корректировки экспертом выходных данных системы диагностики и периодическое повышение квалификации эксперта,

-

переносную систему диагностики целесообразно использовать для идентификации дефектов и прогноза состояния не единственного, а большого количества различных агрегатов, в том числе и повышенной сложности, в которых невозможно ставить диагноз высокой достоверности без измерения и анализа вторичных процессов в переходных режимах функционирования. Необходимые для этого измерения могут выполняться стационарными системами мониторинга, если такие системы используются в составе агрегата, а также многоканальными средствами сбора информации, входящими в номенклатуру переносных средств измерения и анализа, способными работать в ждущем режиме, а также «по событиям». Результаты таких измерений могут передаваться экспертам, находящимся в любой точке мира

4. Стационарные системы диагностики.

Во внештатных стационарных системах мониторинга и диагностики, обеспечивающих контроль и прогноз состояния машин и механизмов по вторичным процессам из перечисленных ранее технологий диагностики могут использоваться две – оперативная для принятия быстрых решений и превентивная (глубокая) для долгосрочного прогноза и перехода на обслуживание и ремонт агрегатов по фактическому состоянию. Сами системы диагностики в стационарном исполнении логичнее делить на три группы – системы оперативной диагностики развитых дефектов, полные системы превентивной диагностики и полустационарные системы диагностики, у которых стационарно устанавливается либо только датчики вторичных процессов, либо средства периодического сбора информации.

К первой группе относятся стационарные системы непрерывного мониторинга и оперативной диагностики. Технология оперативной диагностики развитых дефектов всегда используется совместно с технологией непрерывного (быстрого) мониторинга состояния, обеспечивающей контроль состояния в переходных режимах работы агрегатов. Собственно технология оперативной диагностики в таких системах должна обеспечивать идентификацию развитых дефектов, периодический (медленный) мониторинг их развития с краткосрочным прогнозом и получение дополнительной информации о необходимых работах по восстановлению состояния агрегата.

В штатных системах мониторинга и оперативной диагностики, обычно совмещаемых с системами управления агрегатами, для принятия решений используется большой объем информации о рабочих процессах, а, с целью увеличения скорости принятия решений, алгоритмы диагностики по вторичным процессам минимизируются. Такая упрощенная технология оперативной диагностики не является предметом настоящего обзора. Ниже рассматриваются технологии, используемые во внештатных системах диагностики в которых основная информация для принятия решений выделяется из вторичных процессов, прежде всего вибрации агрегатов.

Достоверность результатов оперативной диагностики по вторичным процессам тем выше, чем больше объем информации, накапливаемой и используемой при принятии решения. Поэтому функции быстрого мониторинга состояния и оперативной диагностики имеют определенные различия. Первые рассчитаны на обнаружение самых быстрых изменений состояния, возникающих, прежде всего, при пусках агрегатов, скачках нагрузки и из-за ошибок управления, а вторые – на определение причин более медленных изменений состояния при отсутствии резких изменений нагрузки на агрегат, когда скорость его вращения стабилизируется или ее изменения монотонны.

Таким образом, технологии оперативной вибрационной диагностики во внештатных стационарных системах мониторинга и диагностики чаще всего ориентируются на узкополосный анализ спектров вибрации агрегата с узлами вращения, при необходимости измеряя синхронный сигналу с датчика оборотов спектр. Соответственно минимальное время принятия решения в такой системе напрямую зависит от частотного разрешения в спектре вибрации, а оно, в свою очередь, от частоты вращения самого низкооборотного узла агрегата. Обычно для высокооборотных агрегатов оно составляет 5-10 секунд, а для низкооборотных агрегатов – увеличивается на величину около 10 периодов вращения самого низкооборотного узла.

Из общих требований к технологии оперативной диагностики агрегата с узлами вращения, применяющих узкополосный анализ вибрации (тока привода) можно выделить:

-

параллельное использование нескольких, обычно не менее трех разных признаков одних и тех же видов развитых дефектов для доведения достоверности диагностики до практически необходимых значений,

-

обеспечение непрерывности измерений всех диагностических параметров для анализа их изменений в переходных режимах работы агрегата,

-

мониторинг диагностических параметров с обнаружением скачков, являющихся признаками быстрых переходных процессов и ошибок управления, а также с анализом трендов, характеризующих как развитие дефектов, так и особенности «приработки» агрегатов после выхода из опасных режимов функционирования,

-

использование алгоритмов диагностики агрегата в целом вследствие высокой степени взаимовлияния низкочастотной и среднечастотной вибрации его узлов, параметры которой участвуют в большинстве диагностических признаков развитых дефектов,

-

возможность дополнения алгоритмов автоматической диагностики параметрами других видов процессов, прежде всего доступных для измерения вторичных процессов – температуры внешних поверхностей агрегата и спектральных составляющих тока приводного электродвигателя,

-

обеспечение повышенной надежности собственно системы диагностики за счет самотестирования как средств измерения и анализа, так и средств передачи информации, а также за счет резервирования баз данных.

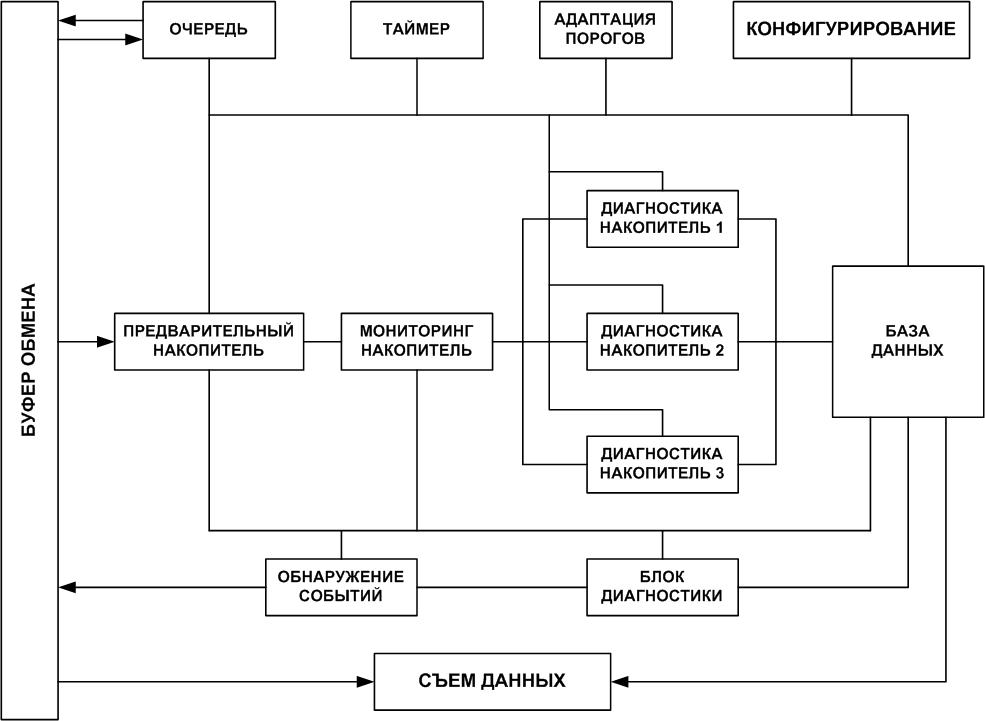

Типовую структуру функционирования системы мониторинга и оперативной диагностики можно рассмотреть на примере структурной схемы программы оперативной диагностики для конкретного типа систем, разрабатываемых специалистами предприятий Ассоциации ВАСТ. Эта схема приведена на рис. 12.

Рис. 12. Структурная схема программы мониторинга и оперативной диагностики агрегатов с узлами вращения.

В системе может использоваться до 64 одинаковых средств измерения (блоков анализа электрических сигналов БАЭС), к каждому из которых можно подключить до 9 датчиков разного типа. Результаты непрерывного анализа этих сигналов, в которых наибольший объем передаваемой информации содержится в узкополосных спектрах вибрации (тока), передаются в буфер обмена программы диагностики непрерывно (малые пакеты) или по запросам программы (собственно спектры).

Для каждого из параметров сигнала с каждого измерительного канала, используемого для быстрого мониторинга конкретного агрегата, выделяются два скользящих накопителя разной длительности и подпрограмма непрерывного анализа с обнаружением опасных событий. Далее периодически (с периодом 5-10 минут) или при появлении события анализируются узкополосные спектры сигнала с каждого измерительного канала и составляется матрица диагностических параметров, которая передается накопитель для диагностики и в блок диагностики. В одном канале измерения вибрации количество таких параметров может доходить до ста. Блок диагностики содержит матрицу порогов и по результатам сравнения входных данных с порогами формирует матрицу превышений для каждого измерительного канала.

Диагностический модуль оперативной диагностики для каждого агрегата, также входящий в состав блока диагностики, составляется с учетом количества, вида и мест установки датчиков и представляет собой матрицу признаков каждого возможного дефекта с весовым коэффициентом каждого признака для каждого измерительного канала. Допуск на составление матрицы признаков имеют только специально подготовленные эксперты, отвечающие за достоверность результатов диагностики. Автоматический диагноз (вид и величина наиболее вероятного дефекта) формируется по результатам перемножения матрицы превышений на все составленные матрицы диагностических признаков дефектов.

После обнаружения дефекта по результатам анализа последних данных из числа переданных в диагностический накопитель, по всем данным накопителя автоматически строится короткий тренд и дается прогноз развития дефекта с оценкой остаточного ресурса до момента превышения дефектом порога повышенной опасности. Если тренд обнаружен, но данных для прогноза остаточного ресурса не хватает, строится тренд по всем данным, накопленных в базе.

Все сказанное относилось к однорежимным по частоте вращения агрегатом. Для многорежимных агрегатов в системе предусматриваются средства определения частоты вращения, и для каждого режима (их можно выбирать несколько, обычно до трех) выделяются свои диагностические накопители и свои матрицы порогов.

Пороги рассчитываются и адаптируются автоматически, для чего в составе программы предусмотрен соответствующий модуль. Для задания необходимых характеристик объектов диагностики и установления связи адресов измерительных каналов с адресами соответствующих накопителей и диагностических модулей используется подпрограмма конфигурации диагностической системы.

Запись отрезка первичных сигналов в энергонезависимую память соответствующих БАЭС для глубокой диагностики с привлечением экспертов происходит по командам модуля обнаружения событий, причем сначала записывается часть сигнала из оперативной памяти БАЭС, накопленная до поступления команды на запись сигнала. Съем сигнала из энергонезависимой памяти каждого БАЭС производится по измерительной сети с интервалами, определяемыми экспертами по диагностике, на независимый компьютер, подключаемый к этой же сети временно или постоянно.

Вторая группа внештатных стационарных систем диагностики машин и механизмов по вторичным процессам – системы экспертной или автоматической превентивной диагностики периодического действия, не требующие непрерывных измерений. Как правило, это системы анализа вторичных процессов в установившихся режимах работы объектов контроля с периодичностью измерений от нескольких часов до нескольких дней. Такие системы обычно рассчитаны на долгосрочный прогноз состояния агрегата, изменяющегося в результате естественных износа и старения элементов, и не рассчитаны на защиту агрегата от ошибок управления. Поэтому они чаще всего используются совместно с системами непрерывного мониторинга состояния, причем, достаточно часто, в сетевом варианте для группы агрегатов, каждый их которых имеет свою независимую систему мониторинга, построенную на тех же средствах измерения, что и система диагностики. В отличие систем диагностики первой группы оперативная диагностика каждого из объектов в таких системах не проводится.

Третья группа - полустационарных систем – это либо стационарно установленные на объекте диагностики измерительные преобразователи, либо преобразователи совместно с устройствами накопления диагностической информации, в том числе и «по событиям». В первом случае к измерительным преобразователям периодически подключаются средства измерения, которые затем передают собранную информацию в систему диагностики, либо стационарную, либо переносную. Во втором случае периодически подключаются средства съема накопленной информации. Наиболее характерным примером вторых систем являются устройства диагностики на транспорте, записывающие результаты измерения различных процессов во время движения для дальнейшего использования при периодических обслуживаниях транспортных средств.

В качестве полустационарной системы диагностики может выступать и встроенная система контроля (мониторинга), если в ее составе имеются средства накопления информации для дальнейшей диагностики.

Стационарные системы оперативной и превентивной диагностики различаются не только по скорости принятия решений, номенклатуре обнаруживаемых дефектов и глубине диагностики. Существенные различия есть и в методах обнаружения дефектов, и в прогнозе состояния объектов диагностики, и в степени участия человека в принятии решений.

В оперативной диагностике первичной командой на ее выполнение является регистрируемое в процессе мониторинга изменение состояния агрегата, а результатом – краткосрочный прогноз его развития по трендам с учетом имеющихся возможностей определения вида дефекта. Поэтому адаптированная к конкретному агрегату стационарная система оперативной диагностики может работать без участия человека.

Превентивная диагностика рассчитана на плановую периодическую проверку наличия всех доступных для обнаружения на этапе зарождения дефектов и, если таких дефектов нет или они не вышли из стадии зарождения, – на долгосрочный прогноз безопасной эксплуатации объекта. И только в случае развития зарождающихся дефектов до потенциально опасного состояния интервалы между периодическими сеансами диагностики сокращаются, а прогноз начинает выполняться по трендам роста величин контролируемых дефектов. Естественно, что достоверность автоматической идентификации вида и величины дефектов на этапе их зарождения ниже, и для повышения достоверности долгосрочного прогноза, особенно в сложных ситуациях с большим количеством параллельно развивающихся дефектов, результаты автоматического диагноза требуется уточнять с использованием косвенной информации. Такую косвенной информацию можно получить путем сравнения измеренных данных с накопленной ранее информацией об аналогичных объектах диагностики. Для этого необходимо использовать базы данных других стационарных и переносных систем, а к этой работе уже желательно привлекать специалистов. Более того, часто возникает необходимость проведения дополнительных диагностических обследований наиболее ответственных агрегатов, которые без участия специалистов выполнить практически невозможно. В этом случае можно использовать и различные исполнения полустационарных систем диагностики.