Виброметры

Вибрационный контроль и мониторинг.

Простейшие системы мониторинга состояния машин и оборудования.

Обзор составлен А.В. Барковым и Н.А. Барковой.

СЕВЗАПУЧЦЕНТР. 2011г.

Copyright (с) 2011, А.В. Барков, Н.А. Баркова,

все права защищены.

Копирование, перепечатка и распространение допускается только с разрешения авторов.

Введение

Вибрационный контроль - это широкий круг задач, решаемых как на производствах, так и в различных процессах жизнеобеспечения. Многие годы вибрация, оказывающая вредное воздействие на человека, окружающую среду и эксплуатируемую технику, нормируется, а контроль ее соответствия принятым нормам проводится многочисленными, в том числе государственными службами технического и санитарного контроля. Есть еще один вид контроля вибрации - диагностический, решающий вопросы оценки и прогноза состояния работающих технических устройств и систем. В него входят и вибрационный мониторинг, т.е. наблюдение за развитием вибрационного состояния объекта, и мониторинг изменений состояния работающего объекта с использованием сигналов вибрации, и вибрационная диагностика с идентификацией обнаруженных неисправностей и дефектов, и прогноз состояния по результатам однократной диагностики или мониторинга развития дефектов. Во многих случаях такой контроль сопровождается дополнительными измерениями и других процессов в работающих объектах, в первую очередь тепловых. Диагностический контроль объектов по вибрации не входит в обязанности государственных служб, поэтому при желании его проводят владельцы различной техники, чаще всего машин и механизмов. Знание состояния позволяет резко снизить затраты на обслуживание и ремонт техники, планируя и проводя его в минимальном объеме и только по фактическому и прогнозируемому состоянию. При этом надежность и ресурс техники не только не ухудшается, а существенно растет, повышая ее безопасность, в том числе и вибрационную безопасность человека и окружающей среды [1,2].

Для решения задач контроля вибрации, а также для ее анализа выпускается большое количество измерительных систем - от простейших виброметров до сложнейших систем мониторинга, диагностики и долгосрочного прогноза возможных аварий и природных катаклизмов. Однако до настоящего времени не уделяется должного внимания вопросам выпуска средств вибрационного мониторинга для многочисленных владельцев небольшого количества машин и оборудования, готовых самостоятельно решать вопросы мониторинга состояния для оптимизации затрат на поддержание эксплуатируемой техники в надлежащем техническом и вибрационном состоянии. А ведь при современном развитии цифровой измерительной техники и достигнутых результатах в вибрационном мониторинге организовать выпуск таких приборов не представляет большой сложности. Необходимо только определиться с минимумом функций, закладываемых в эти приборы, причем не только обеспечивающих решение вопросов контроля состояния работающих объектов, но и легко осваиваемых обслуживающим эти объекты персоналом, даже при отсутствии предварительной подготовки.

Задачами настоящего обзора является краткое изложение основных вопросов описания вибрации, ее санитарного и технического нормирования, вибрационного контроля и мониторинга, а также рассмотрение возможностей простейших приборов для ее измерения и анализа. Заключительная часть обзора посвящена анализу простейшей системы мониторинга состояния по вибрации, которая может быть использована для контроля и прогноза состояния различных машин и механизмов.

1. Контролируемая вибрация.

Любая механическая система, когда на нее не действует внешний источник энергии, рано или поздно приходит в состояние равновесия. Если внешним воздействием вывести ее из равновесного состояния, она начнет совершать колебания. Колебания механических систем называются вибрацией, колебания в газе или жидкости называются шумом. Вибрация, как и шум, может оказывать вредное воздействие на человека, окружающую среду и на различные технические системы, поэтому вибрация работающего объекта, как ее источника, подлежит техническому нормированию и контролю, а вибрация в тех местах, где может находиться человек - санитарному нормированию и контролю.

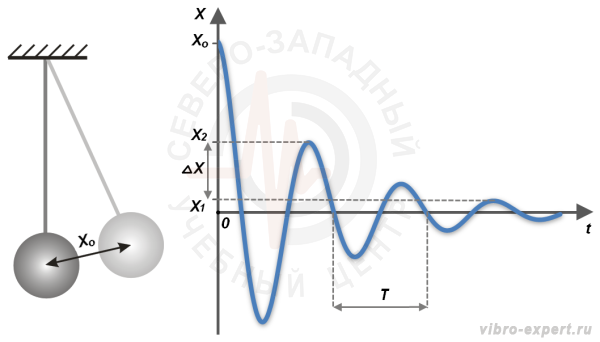

Существует несколько видов колебаний (вибрации) механических (колебательных) систем. Если воздействие на колебательную систему кратковременное (импульсное), например, удар - колебания будут затухающие. Простейшим из них является затухающее (собственное) колебание с периодом, характеризующим определенные свойства механической системы.

Рис. 1. Затухающее колебание простейшей колебательной системы (маятник).

X0 - начальная амплитуда, Т - период колебаний, b - коэффициент затухания.

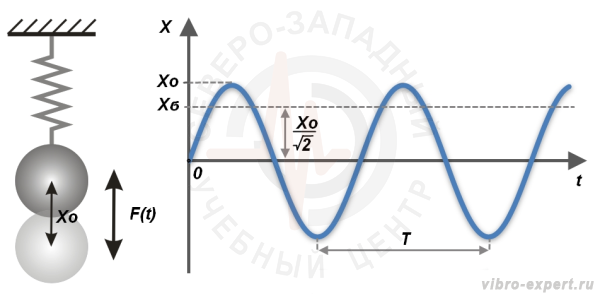

Если на механическую систему действует периодическая сила со стабильными во времени характеристиками, то колебания, возбуждаемые этой силой, также будут периодическими. В простейшем случае это будут вынужденные гармонические колебания, характеризующиеся амплитудой X0 и периодом Т

Рис.2. Вынужденное гармоническое колебание простейшей колебательной системы (масса на пружине).

|

- колебательная сила, |

|

- колебательное перемещение |

Характеристики всех видов вынужденных колебаний, в том числе и простейших, определяют свойства не только колебательной силы, но и механической системы. Колебательная сила может быть и случайной. Так, одной из основных колебательных сил является сила трения. Эта сила, даже тогда, когда ее оценивают во времени, как постоянную, вызывает стационарные во времени колебания случайного характера, имеющие постоянную мощность. Но для того, чтобы измерять и периодическую, и случайную вибрацию в одинаковых единицах, случайные колебания характеризуют не мощностью, а среднеквадратичным значением  (квадратным корнем из мощности). И для описания гармонической вибрации в этом случае переходят от амплитуды к среднеквадратичному значению

(квадратным корнем из мощности). И для описания гармонической вибрации в этом случае переходят от амплитуды к среднеквадратичному значению  , а среднеквадратичное значение вибрации, включающей в себя и периодические, и случайные компоненты, часто называют уровнем вибрации.

, а среднеквадратичное значение вибрации, включающей в себя и периодические, и случайные компоненты, часто называют уровнем вибрации.

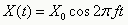

Рис.3. Вынужденные случайные колебания движущегося с трением тела.

V- скорость движения тела; FT - сила тяжести; FТР - сила трения; k - коэффициент трения; F(t)- колебательная сила в направлении измерения вибрации. Основной параметр стационарной случайной вибрации - среднеквадратичное значение  . Дополнительные параметры - пиковое значение Xп или размах Xр .

. Дополнительные параметры - пиковое значение Xп или размах Xр .

Наконец, силы, возбуждающие вибрацию, могут быть не только переменными (импульсными, периодическими или случайными), а, в определенных случаях, и постоянными, но зависящими друг от друга и действующими в разных направлениях. В этом случае они могут вызывать автоколебания механических систем. Простейший пример - развивающийся на ветру флаг, на который действуют две постоянные силы - горизонтальная (сила трения с потоком воздуха) и вертикальная (сила тяжести). Возникающие при этом автоколебания, как и периодические колебания, характеризуются амплитудой (среднеквадратичным значением) и периодом (частотой).

Вибрация любого объекта является, как правило, сложным колебательным процессом, представляя собой сумму различных по своей природе составляющих разной частоты. Составляющие вибрации с низкими частотами, не попадающими в звуковой диапазон (обычно ниже 10-20Гц), в вибрационной диагностике часто называют инфразвуковой вибрацией. Вибрацию с частотами от 10-20Гц до 500-1000Гц, обычно называют низкочастотной, а вибрацию в диапазоне от 500-1000Гц до 4-8кГц, т.е. в диапазоне частот с максимальной чувствительностью органов слуха к возбуждаемой этой вибрацией воздушному шуму - среднечастотной. Следующей является высокочастотная вибрация, создающая шум в звуковом диапазоне до 15-20кГц, выше по частоте располагается диапазон ультразвуковой вибрации, верхняя частота которой точно не определена и может составлять несколько сотен и даже тысяч кГц.

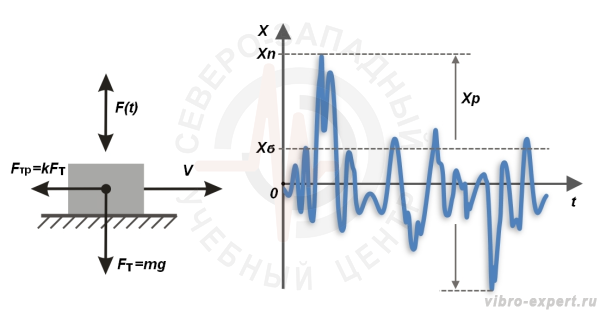

Вибрация реальных объектов включает в себя компоненты не только разной частоты, но и разной пространственной формы. Формы колебаний объектов конечных размеров на каждой из частот могут быть достаточно сложными, зависящими от упругих и инерционных свойств объекта и от пространственного распределения действующих колебательных сил на конкретной частоте. Достаточно часто из сложных колебаний для количественных оценок выделяют наиболее сильные простейшие составляющие одной частоты, характеризующие свойства колебательной системы и имеющие волновую форму, см рис. 4. Колебания простейших форм разделяются на типы, определяемые видом деформации элементов механической системы, например, поперечные и продольные, или пространственной формой колебательной силы, например поступательные и вращательные (крутильные).

Рис 4. Простейшие формы колебаний простейшей колебательной системы - закрепленного с одной стороны стержня. а) - поперечные колебания, б) - продольные колебания, с) - крутильные колебания.

С какими основными целями контролируется и изучается вибрация различных технических систем? Во-первых, это защита человека, окружающей среды и техники от вредного воздействия вибрации. Во-вторых, это получение информации об объекте, возбуждающем вибрацию, и о среде, по которой она распространяется (вибрационный мониторинг и функциональная вибродиагностика). В-третьих, это контроль дозированного полезного вибрационного воздействия на человека или другой объект. Наконец, в-четвертых, это анализ реакции человека или другого объекта на внешнее силовое воздействие (тестовая вибродиагностика).

Нормировать и контролировать, казалось бы, надо мощность или уровень вибрации любых объектов, и во всем диапазоне частот, в котором вибрация оказывает вредное воздействие. Однако, поскольку с частот около 1000Гц, существенно большее влияние на человека и окружающую среду оказывает шум, излучаемый вибрирующим объектом, при техническом нормировании на средних, высоких и ультразвуковых частотах вместо вибрации объектов обычно нормируют и контролируют их шум. И при санитарном контроле на местах пребывания человека вибрация нормируется только до 1000Гц. Независимое нормирование ведется в трех диапазонах частот: локальная вибрация от 8Гц до 1000Гц; общая вибрация от 0,5Гц до 80Гц; общая низкочастотная вибрация от 0,1Гц до 0,5Гц. Естественно, что большинство средств измерения, используемых для контроля вибрации, измеряют ее только до 1-2 кГц.

Кроме общих могут существовать и специальные требования по вибрации, в рамках которых может нормироваться и контролироваться более высокочастотная вибрация (обычно до 10кГц) определенных видов оборудования. К таким видам оборудования относятся, например, подшипники качения, вибрация которых контролируется на специальных стендах, обеспечивающих вращение отдельного подшипника на определенной частоте.

Чтобы контролировать низкочастотную вибрацию необходимо предварительно отделить ее от неконтролируемых составляющих вибрации с более высокими частотами. Для этой цели в измерительных приборах используются электронные фильтры, имеющие стандартные характеристики - амплитудно-частотную (АЧХ) а, для приборов санитарного контроля вибрации, еще и фазо-частотную (ФЧХ). В техническом нормировании вибрации чаще всего используется фильтр с нижней граничной частотой 10Гц и верхней граничной частотой 1000Гц.

При нормировании и контроле низкочастотной вибрации объектов необходимо учитывать и ее величину, и пространственную форму, и направление действия. Форма и направление колебаний объекта при техническом нормировании обычно учитываются простейшим способом - контролем уровня вибрации в трех взаимно перпендикулярных (поступательных) направлениях в нескольких точках контроля с последующей фиксацией результата с максимальным уровнем вибрации либо по каждому, либо по всем направлениям измерений. Но в ряде случаев может нормироваться и контролироваться вибрация определенной пространственной формы. В качестве примера можно привести нормирование и контроль крутильных колебаний длинных валов. Еще сложнее процессы контроля вибрации при санитарном нормировании - появляется необходимость введения различных поправок и на частоту и на форму вибрации в местах пребывания человека.

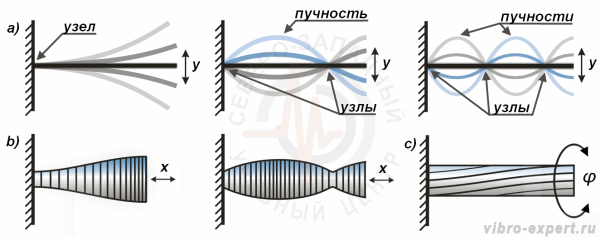

В последнее время все чаще средства контроля низкочастотной вибрации используются в режиме накопления информации, с использованием внешних баз данных. В этом режиме можно решать и несколько дополнительных задач - обнаружения скачков вибрации и трендов, характеризующих тенденции медленного изменения уровня вибрации, а также краткосрочного прогноза этих изменений (рис. 5.). Это уже задачи вибрационного мониторинга объектов, расширение которого обычно идет по пути разделения низкочастотной вибрации, а иногда не только низкочастотной, на компоненты разной частоты с последующим анализом поведения и прогнозом развития отдельных составляющих вибрации.

Рис 5. Типовые тренды низкочастотной вибрации машины с ее прогнозом при ограничении зоны допустимой вибрации на уровне 4,7мм/с. а) - монотонный рост вибрации, б) - скачок вибрации с последующим медленным ростом. Типовая длительность прогноза - на треть или половину длительности обнаруженного тренда.

При разделении вибрации на частотные полосы количество фильтров в измерительных приборах растет. Весьма часто в средствах вибрационного мониторинга и санитарного контроля для разделения вибрации на компоненты используются октавные фильтры, в которых верхняя граничная частота в два раза выше нижней. Характеризуется каждый из таких фильтров среднегеометрической частотой  , среднегеометрическая частота каждого фильтра входит с незначительными отклонениями в стандартный ряд, начинающийся от 1кГц вверх - 2; 4; 8; 16кГц и далее, а также вниз - 500; 250; 125; 63; 32; 16; 8; 4; 2Гц и далее.

, среднегеометрическая частота каждого фильтра входит с незначительными отклонениями в стандартный ряд, начинающийся от 1кГц вверх - 2; 4; 8; 16кГц и далее, а также вниз - 500; 250; 125; 63; 32; 16; 8; 4; 2Гц и далее.

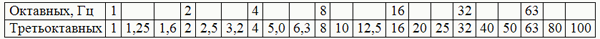

Когда в задачах вибрационного мониторинга необходимо увеличить количество фильтров для более полного разделения сигнала вибрации на разные частотные составляющие, используются более узкие, прежде всего третьоктавные фильтры, в которых верхняя граничная частота выше нижней в  раз. Среднегеометрические частоты этих фильтров вписываются в стандартный ряд октавных фильтров так, как это показано в таблице:

раз. Среднегеометрические частоты этих фильтров вписываются в стандартный ряд октавных фильтров так, как это показано в таблице:

Таблица. Среднегеометрические частоты фильтров

Продолжение таблицы

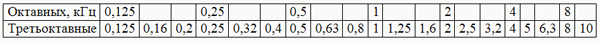

Результаты таких измерений чаще всего представляются в виде третьоктавного спектра, пример которого приведен на рис. 6.

Рис.6. Третьоктавный спектр вибрации, измеренной на опоре вращения машины в радиальном к оси вращения направлении.

В диагностике объектов по вибрации складывается совершенно другая ситуация. Обычно первые признаки начинающегося изменения состояния работающего объекта проявляются в высокочастотных шуме и вибрации. Поскольку в высокочастотном шуме смешиваются большое количество составляющих от разных объектов, разделение которых связано с большими техническими трудностями, большинство практических задач диагностики решается путем измерения и анализа вибрации, а не шума объектов диагностики, в предварительно выбранных точках контроля и во всех частотных диапазонах. Кроме этого, измеряется не только мощность (уровень) вибрации или ее отдельных компонент, но и их флуктуации, в том числе модуляция, скачки и монотонные изменения. Диагностический анализ сигналов вибрации может включать в себя их анализ во временной области, анализ в частотной области и пространственный анализ, а методы анализа могут быть и детерминированными, и статистическими.

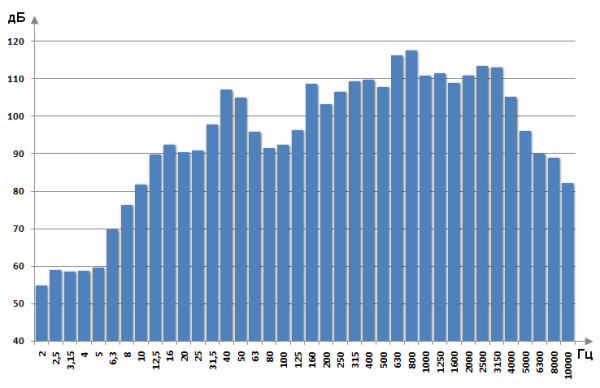

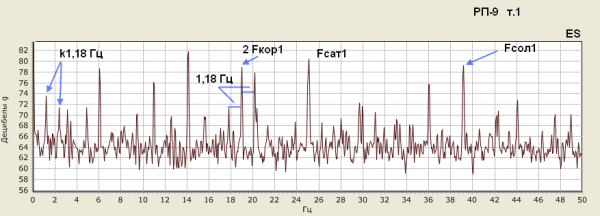

Одним из основных видов анализа вибрации в задачах диагностики вращающегося оборудования является узкополосный спектральный анализ двух процессов - собственно вибрации на низких и средних частотах и функции, описывающей флуктуации мощности высокочастотной вибрации на высоких и ультразвуковых частотах (огибающей), см рис.7. Диагностика проводится по определяемым в результате такого анализа свойствам как действующих в объекте колебательных сил, так и механических характеристик колебательной системы. И чем крупнее объект контроля, тем большее внимание в диагностике уделяется анализу характеристик колебательной системы.

Рис.7. Узкополосные спектр вибрации и спектр огибающей ее высокочастотных компонент, измеренные на той же машине в той же точке.

Средства контроля и анализа вибрации различных объектов производят многие фирмы, но лишь немногие из них занимаются созданием внешнего специализированного программного обеспечения. Аппаратуру для контроля вибрации при решении перечисленных задач принято называть виброметрической, а аппаратуру для мониторинга и диагностики - виброанализирующей.

2. Особенности нормирования вибрации.

Вибрация механической системы, в частности, работающего оборудования или помещения, в котором может находиться человек, контролируется в определенных точках, в которые устанавливается измерительный преобразователь вибрации. Вибрация в точке контроля может характеризоваться величиной смещения этой точки от положения равновесия. Измеряется максимальное смещение (виброперемещение) либо в линейных единицах X (мкм), т.е. в микронах, либо в логарифмических единицах LD, называемых децибелами виброперемещения.

LD=20•(X/X0) , где X0=10 -6 мкм - опорное значение виброперемещения.

Логарифмические единицы измерения вибрации возникли исторически, вследствие того, что органы слуха человека воспринимают шум (переменные составляющие давления воздуха в звуковой области частот) по экспоненциальной кривой, т.е. пропорционально логарифму их величины. В свою очередь переменные составляющие звукового давления пропорциональны величине колебаний молекул воздуха в месте измерения шума, но не колебательного перемещения, а скорости колебаний. И поскольку основным средством измерения и анализа вибрации сотни лет являлся стетоскоп вместе с органом слуха, параллельно линейным единицам измерения шума и вибрации стали использоваться и логарифмические единицы.

Виброперемещение механической системы в точке контроля характеризует, прежде всего, деформацию контролируемого элемента системы, если хотя бы одна из точек этого элемента неподвижна. Эта деформация не должна выходить за рамки значений, допустимых для этого элемента, чтобы избежать его преждевременного отказа. Но не во всех случаях такое представление возможно. Простейший пример - колесо движущегося транспортного средства, если его поверхность не является идеально круглой или дорога идеально ровной. В этом случае ощущаемая пассажиром вибрация практически не связана с деформацией подвески колес, и не определяет ее ресурс. Для оценки деформации подвески необходимо измерять относительную вибрацию корпуса транспортного средства и поверхности дороги. А для оценки пригодности колеса для дальнейшей эксплуатации необходимо одновременно измерять и абсолютную, и относительную вибрацию, как это показано на рис.8. Но на балансировочных станках в автосервисе относительная вибрация обычно не измеряется, и «бой» колеса, т.е. смещение его центра относительно оси вращения и «некруглость», оценивается «на глаз». Причина - при креплении колеса на полуось в случае износа посадочных мест, болтов, подшипника или при искривлении полуоси - количественные характеристики боя существенно изменяются, а контролировать бой колеса на собранном и поддомкраченном автомобиле - дорогое удовольствие, тем более, что при повышенном бое придется затрачивать большие усилия на поиск причин его появления. В то же время относительная вибрация часто измеряется в крупных роторных машинах с подшипниками скольжения, в которых контролируется виброперемещение ротора относительно корпуса, отвечающее за такие важные параметры, как неуравновешенность ротора и опасные изменения толщины смазочного слоя в подшипнике.

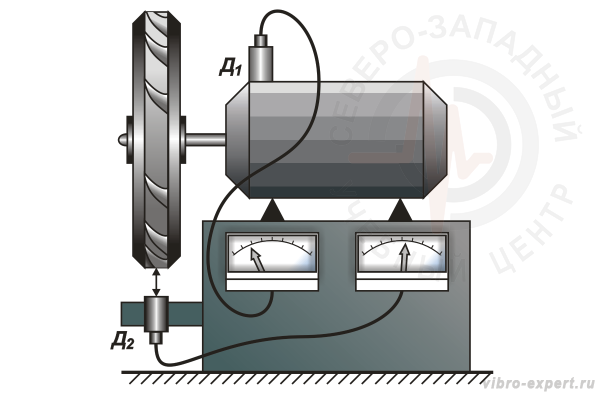

Рис 8. Схема станка для балансировки колес с датчиками абсолютной и относительной вибрации. На первом этапе по датчику вибрации Д1 на опоре вращения колеса производится его балансировка (компенсация неуравновешенности), на втором, по датчику вибрации Д2 количественный контроль «боя» внешней поверхности качения.

Вибрационная энергия как собственно объекта контроля, так и передаваемая от него во внешнюю среду в виде вибрации или излучаемого структурного шума, зависит не от виброперемещения в точках контроля, а от скорости его изменения, т.е. от величины виброскорости V. Величина V также может измеряться в линейных единицах (мм/с) или в логарифмических Lv, называемых децибелами виброскорости:

Lv=20•(V/V0), где V0=10 -6 мм/с - опорное значение виброскорости.

При оценке степени влияния вибрации на человека может контролироваться и величина действующей на него колебательной силы, которая зависит от скорости изменения виброскорости в контрольных точках рабочего места или помещения, т.е. от величины виброускорения А, которая также может измеряться в линейных ( м/с2 ) или в логарифмических единицах LA , называемых децибелами ускорения:

LA=20•(A/A0) , где A0=10 -6 - опорное значение виброускорения

Если в одной и той же точке контроля измерять в децибелах виброперемещение, виброскорость и виброускорение гармонической вибрации, то полученные значения совпадут только при частоте вибрации, f = 159Гц ( = 1000 р/с).

= 1000 р/с).

Техническое нормирование вибрации. При техническом нормировании вибрации машин и оборудования можно нормировать как абсолютную вибрацию объекта контроля в нескольких точках на его неподвижных частях, так и относительную вибрацию вращающихся узлов. Верхний предел частоты нормируемой вибрации обычно не превышает 1000 - 2000Гц. Нормировать можно и виброперемещение, отвечающее за деформацию, которая не должна выходить за пределы упругой деформации соответствующих узлов объекта контроля, и виброскорость, оказывающую прямое влияние на усталостную прочность этих узлов. В России основными для контроля вибрации вращающегося оборудования на неподвижных узлах являются стандарты [3,4], для контроля вибрации вращающихся узлов - стандарт [5].

Техническое нормирование вибрации началось много десятилетий назад. В США первые нормы на вибрацию энергетического оборудования появились еще в 1939г.[6]. Оборудование не делилось на объекты непрерывного и кратковременного (импульсного) действия. Поэтому контролировались предельные величины виброперемещения (размах) и виброскорости (пиковая величина), причем существующие на то время, в основном, механические средства измерения были рассчитаны именно на контроль предельных значений относительных виброперемещения и виброскорости.

В процессе развития средств измерения вибрации появились электронные измерители абсолютного виброускорения, имеющие в своем составе электронные фильтры. Чтобы измерять ими виброскорость или виброперемещение, необходимо использовать интегрирующие фильтры, искажающие реальную форму сигнала и передающие без искажений только мощность (или среднеквадратическое значение) стационарной вибрации оборудования, работающего в установившемся режиме. Так как средства измерения абсолютного виброускорения стали в конце 20 века наиболее доступными, для обеспечения единства измерений вибрации в технике объекты контроля международными стандартами разделили на две группы - со стационарной и импульсной вибрацией. При этом для наиболее распространенного оборудования, работающего в установившихся режимах и не имеющего элементов ударного действия, нормы были установлены на среднеквадратичное значение измеряемой вибрации [3,4]. Ну а те, кто не успел перейти на новое нормирование, стали использовать новые средства измерения, гарантирующие правильное измерение среднеквадратичной вибрации, а для контроля вибрации по старым нормам ввели понятия «приведенных» пиковых значений и размахов абсолютных виброскорости и виброперемещения, отличающихся от среднеквадратичных значений множителями, равными, соответственно,  и 2

и 2 . В России в настоящее время введены международные стандарты по нормированию абсолютной вибрации неподвижных частей оборудования на основе среднеквадратичных значений вибрации, однако, не отменен и ряд старых стандартов по нормированию пиковых значений виброскорости и размаха виброперемещения. Поэтому во многих виброизмерительных приборах, используемых в России, существует два режима измерения абсолютных виброскорости (СКЗ и приведенный пик) и виброперемещения (СКЗ и приведенный размах).

. В России в настоящее время введены международные стандарты по нормированию абсолютной вибрации неподвижных частей оборудования на основе среднеквадратичных значений вибрации, однако, не отменен и ряд старых стандартов по нормированию пиковых значений виброскорости и размаха виброперемещения. Поэтому во многих виброизмерительных приборах, используемых в России, существует два режима измерения абсолютных виброскорости (СКЗ и приведенный пик) и виброперемещения (СКЗ и приведенный размах).

Указанных проблем искажения формы вибрации не должно быть при контроле относительного виброперемещения узлов оборудования, если используются измерительные преобразователи виброперемещения (индуктивные, емкостные или вихретоковые). Поэтому относительная вибрация, в том числе пиковая, нормируется чаще всего в единицах виброперемещения. Не будет таких проблем и при измерении относительной виброскорости, если используются соответствующие измерительные преобразователи (радиоволновой или лазерный на основе эффекта Доплера), но на практике технические нормы на пиковую относительную виброскорость узлов оборудования не применяются.

При техническом нормировании вибрации оборудования учитываются тип оборудования, пространственная форма вибрации и влияние механических связей контролируемого оборудования с другими объектами, в частности с фундаментом.

Для каждого типа оборудования существуют свои стандарты на вибрацию. Кроме стандартов могут существовать ограничения производителя оборудования на вибрацию (требования технических условий), они могут дополнять, но не должны исключать требования стандартов.

Принципы учета пространственной формы вибрации достаточно просты, хотя далеко не всегда дают однозначный результат. Так, вибрация должна измеряться в нескольких контрольных точках оборудования в трех взаимно-перпендикулярных направлениях. С нормами необходимо сравнивать максимальное из всех измеренных в разных точках и по разным направлениям контроля значение. Для вращающегося оборудования этими точками контроля являются опоры вращения (подшипниковые узлы). Проблема такого учета для вращающегося оборудования заключается в том, что ни на одно измерение не оказывают прямого влияния крутильные колебания ротора и реакция корпуса на эти колебания. Контролируются они только косвенно, через реакцию на крутильные колебания механизма в точках его крепления к фундаменту. Чтобы более полно учесть влияние крутильных колебаний валов на надежность агрегата, которые наиболее опасны в агрегатах с длинными валами, создаются специальные требования и используются специальные средства контроля крутильных колебаний.

Для учета механических связей объектов контроля друг с другом, например электродвигателя с приводимым им во вращение механизмом, предъявляются два вида требований по вибрации - отдельно на привод и на агрегат, включающий в себя привод и механизм, установленные на одну раму (фундамент). К вибрации привода, работающего на холостом ходу, предъявляются более жесткие требования. Для учета механических связей с фундаментными конструкциями объекты контроля делятся на две группы - с жесткими и упругими связями, и для каждой группы используются свои нормы на вибрацию. Критерием, по которым определяется тип связи (жесткая или упругая) является частота механического резонанса объекта на узлах его крепления к фундаменту, определяемая расчетным путем или экспериментально [3].

Еще один вопрос - учет скорости вращения машин и механизмов при нормировании их вибрации. Ведь уровень вибрации одной и той же машины при росте частоты вращения существенно растет. Так, в роторном оборудовании уровень вибрации чаще всего имеет квадратичную зависимость от скорости вращения. Да и влияние вибрации на ресурс узлов оборудования зависит не только от величины деформации элементов (относительного виброперемещения), но и количества циклов деформации в единицу времени (частоты колебаний). Однако в требованиях по вибрации частота вращения оборудования с узлами вращения учитывается только частично. Вращающееся оборудование делится по частоте вращения на две группы, а именно, от 120 до 600 об/мин (2 -10Гц) и выше 600 об/мин.[3]. Действующие нормы на вибрацию абсолютного большинства машин первой группы распространяются на результаты измерения ее уровня в полосе частот 2-1000 Гц, а второй группы - в полосе 10-1000Гц. Решение отказаться при нормировании вибрации от более подробного учета частоты вращения оборудования принималось еще в середине прошлого века и диктовалось не только существовавшими ограничениями на разработку аппаратуры контроля и сложностью такого нормирования, но и необходимостью увязывать вопросы технического и санитарного нормирования вибрации. Кроме того, возможность предъявления более подробных и специальных требований к вибрации машин и оборудования сохранялась как за производителем оборудования, так и за эксплуатирующими организациями. В частности, для оборудования с частотами вращения ниже 120 об/мин существуют отраслевые требования по вибрации [7], часть из которых доведена до стандартов, применяемых в отдельных странах. Существуют и расширенные требования для определенных видов машин и оборудования, в первую очередь высокооборотных, для которых нормируется вибрация в полосе частот с верхней граничной частотой выше 1000Гц. [8]. Могут существовать и дополнительные требования к вибрации, например требования по контролю вибрации крупных турбогенераторов в полосе частот (0,3 -0,5) fвр где fвр - частота вращения ротора турбины в номинальном режиме работы [4]. Эти требования исключают возможность работы турбогенератора в аварийно опасном режиме автоколебаний ротора в подшипниках.

Решение о разделении вращающегося оборудования при нормировании вибрации на две группы по частоте вращения - до и после 600 об/мин стало причиной появления двух разных направлений в вибрационном мониторинге. Для вибрационного мониторинга низкооборотных машин при выходе вибрации на пределы допуска главная задача - диагностика неисправности, которая привела к росту вибрации, и ее устранение. Для вибрационного мониторинга высокооборотных машин при выходе вибрации за пределы допуска - проведение специального обслуживания по снижению вибрации (балансировка, центровка, усиление жесткости конструкций и фундаментов, устранение автоколебаний). Этот вид обслуживания часто называется виброналадкой. Причина такого разделения задач лежит в том, что вибрация высокооборотных машин в большинстве случаев недопустимо растет не из-за естественного износа и старения деталей и узлов, а из-за технологических отклонений в их изготовлении, наладке и эксплуатации.

При техническом нормировании вибрации машин и оборудования в установившихся режимах работы обычно устанавливаются четыре зоны уровня допустимой вибрации, ограничиваемые порогами. Первый порог А ограничивает вибрацию нового оборудования после изготовления, второй В - бездефектного работающего оборудования, в том числе и после ремонта, без ограничений на время эксплуатации, третий С (предупреждение) - указывает на потенциально опасное изменение вибрации и ограничивает время эксплуатации объекта до выполнения работ по виброналадке (обычно 30 сутками), четвертый D (опасность) указывает на необходимость немедленного принятия мер по снижению вибрации вплоть до вывода объекта из эксплуатации.

Для большинства машин и оборудования нормы на вибрацию предъявляются к установившимся режимам работы как на холостом ходу, так и при номинальной нагрузке. Но есть ряд машин, требования к вибрации которых предъявляются и в переходных режимах работы, прежде всего в режимах пуска, на которые приходится большинство аварий [4]. Это машины, работающие в закритическом режиме работы, проходящие во время разгона зону резонанса ротора в опорах вращения. Как правило, это такие же нормы, как и в установившемся режиме работы, но с возможностью кратковременного нарушения, а измерение вибрации таких машин при пуске ведется либо многоканальной стационарной системой вибрационного контроля, либо многоканальной переносной системой, устанавливаемой на время пуска.

Все дополнительные задачи контроля вибрации технических систем, начиная от контроля за скачками вибрации и обнаружения трендов, характеризующих тенденции развития вибрации в целом и ее отдельных компонент, относятся к задачам различных систем мониторинга. Такие системы для многорежимных машин и оборудования, как правило, осуществляют параллельный с измерениями вибрации контроль режимов работы объектов и, в первую очередь, частоты вращения.

Санитарное нормирование вибрации распространяется на рабочие места персонала, ручной инструмент и места возможного пребывания человека, причем отдельно выделяются вопросы нормирования вибрации на транспорте. При измерениях вибрации в рамках санитарного контроля учитывается степень ее вредного воздействия на человека, которая зависит от частоты и формы вибрации, а также длительности ее действия [9-11]. Поэтому в используемые средства измерения вибрации вводятся частотные поправки, с учетом которых измеряются специализированные параметры, из которых основным является откорректированное мгновенное (текущее) среднеквадратичное значение виброускорения. По частоте с учетом степени воздействия на человека контролируемая вибрация делится на локальную, в диапазоне частот от 8 до 1000Гц, общую (0,5 - 80Гц) и общую низкочастотную (0,1 - 0,5Гц). По форме вибрация делится на стационарную и импульсную, причем последняя более опасна для человека. Лишь в редких случаях при санитарном нормировании могут выдвигаться требования по ограничению более высокочастотной вибрации объектов контроля.

При решении большинства задач санитарного контроля вибрации достаточно измерять общую вибрацию. Поскольку воздействие вибрации (линейной и угловой) на человека зависит от его положения (стоя, лежа, сидя), нормы на линейную вибрацию делятся на три группы - для вертикальной вибрации, горизонтальной вибрации и, отдельно, для горизонтальной вибрации спинки рабочего кресла. Для угловой вибрации все направления измерения приняты равноправными. Как следствие, приборы для измерения общей вибрации должны измерять виброускорение в полосе 0,5 - 80Гц (в некоторых случаях от 1 до 80Гц) и иметь, как минимум, четыре фильтра с разными частотными поправками.

Кроме откорректированного среднеквадратичного виброускорения, учитывающего свои частотные поправки для разных направлений измерения вибрации, используются еще две единицы измерения, а именно доза укачивания и доза вибрации. Первая учитывает время действия вибрации на человека и пропорциональна среднеквадратичному значению откорректированного виброускорения и длительности действия вибрации. Вторая дополнительно учитывает и возможный импульсный характер вибрации.

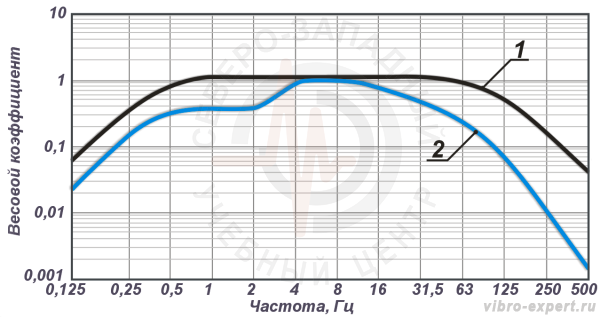

В качестве примера частотных поправок на рис.9. приведена амплитудно-частотная характеристика фильтра, используемого при измерении откорректированного среднеквадратичного виброускорения в вертикальном направлении.

Рис. 9. АЧХ фильтра для санитарного контроля вибрации помещений и рабочих мест в вертикальном направлении. 1 - характеристика входного фильтра виброметра без поправок, 2 - характеристика фильтра с поправками.

При реализации измерительных приборов для контроля вибрации с оценкой ее воздействия на человека возникают сложности с построением фильтров, обеспечивающих измерение откорректированного среднеквадратичного ускорения с разной корректировкой для разных объектов контроля и направлений измерения. Наибольшие сложности определяются необходимостью строго выдерживать не только частотные, но и фазовые характеристики фильтров для исключения возможных искажений формы импульсной вибрации.

Во многих практических случаях санитарный контроль вибрации проводится без учета повышенного воздействия импульсной вибрации на человека. В этом случае частотный диапазон общей вибрации делится на полосы (обычно октавные) и частотная корректировка вводится не в фильтры, а в нормы на вибрацию. В результате для контроля вибрации становится возможным использовать более универсальные приборы, измеряющие вибрацию (виброускорение или виброскорость) в октавных полосах частот со среднегеометрическими частотами 1; 2; 4; 8; 16; 31,5; и 63Гц. Нормы на вибрацию для разных объектов и направлений в этом случае приводятся для каждой октавной полосы и указываются как в единицах ускорения, так и в единицах скорости. Иногда для санитарного контроля могут использоваться и третьоктавные анализаторы спектра, позволяющие более подробно исследовать структуру контролируемой вибрации, поэтому в нормах на вибрацию могут приводиться предельные значения вибрации и в третьоктавных полосах частот. Для третьоктавной вибрации предельные значения приводятся в полосах со среднегеометрическими частотами от 0,8 до 80Гц [9].

Если оценивать количественные ограничения, накладываемые на величину общей вибрации, к которой человек наиболее чувствителен, то такие ограничения в местах длительного пребывания человека лежат в пределах от 0,01м/с2 до 1 м/с2 по виброускорению или от 0,01мм/с до 1 мм/с по виброскорости.

Санитарное нормирование воздушного шума. Контроль вибрации в местах возможного нахождения человека на соответствие санитарным нормам обычно проводится совместно с контролем воздушного шума (звука). При этом контроль шума обычно проводится в частотном диапазоне от 20Гц до 12500Гц с использованием одного из стандартных фильтров с частотной коррекцией на стандартную чувствительность органов слуха человека. Частотная характеристика фильтров задается и проверяется во всем звуковом диапазоне частот от 20Гц до 20кГц. Измерению подлежит звуковое давление, опорная величина которого (для измерения в дБ) составляет 20 мкПа, что приблизительно соответствует порогу слышимости человека. Максимально допустимый уровень шума в помещениях для сна - 45дБ, уровень шума, начинающего вызывать болевое ощущение, близок к 85дБ.

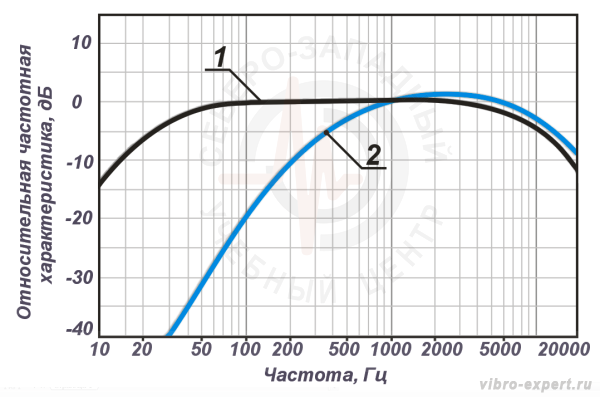

В большинстве практических случаев воздушный шум нормируется во всем указанном частотном диапазоне с учетом разных кривых частотной коррекции. Дополнительно нормируется и уровень шума в каждой из октавных полос с частотами от 31,5 до 8000Гц [12]. В некоторых случаях нормы на уровень шума определяются и для каждой из третьоктавных полос от 20 до 12500Гц. Если в течение многих лет в стандартах использовалось по крайней мере четыре типа коррекций, то в последней редакции стандарта, устанавливающего требования к шумомерам для санитарного контроля [12,13] реально сохранилось только два фильтра с кривыми коррекции А и С, (рис.10) из которых основным является фильтр по кривой А, а второй используется лишь в специальных задачах, например контроля шума авиационной техники. В то же время для технического нормирования шума могут использоваться и другие кривые коррекции.

Рис. 10. Кривые поправок для фильтров, используемых при санитарном контроле воздушного шума. 1 - кривая А, 2 - кривая С.

Важным аспектом санитарного контроля является оценка степени воздействия шума на человека, которое зависит еще и от среднего значения звукового давления, от пикового значения и от времени воздействия с учетом времени восстановления органов слуха. Поэтому при измерениях звука могут использоваться разные виды оценки текущих данных - стандартное экспоненциальное усреднение, линейное усреднение, а также максимальный уровень звука, пиковое звуковое давление и звуковое воздействие (уровень звука, умноженный на время действия).

Как уже отмечалось, в некоторых задачах нормирования шума нормы могут устанавливаться на уровень шума в отдельных полосах частот, октавных или третьоктавных, и для контроля шума на соответствие таким нормам требуется выполнять спектральный анализ измеряемого шума.

Для санитарного нормирования шума и вибрации выпускается большая номенклатура средств измерения разной сложности. Как правило, фирмы, специализирующиеся на выпуске объединенных средств санитарного контроля вибрации и шума могут называть их как виброметрами, так и шумомерами. На рис.11 приведены фотографии таких средств с расширенными возможностями производства отечественных и зарубежных фирм

Рис. 11. Используемые в России приборы для санитарного контроля вибрации и шума производства фирм Октава+ (Россия), Брюль и Къер (Дания) и СВАН (Польша)

3. Измерительные преобразователи (датчики) вибрации.

Основой любого средства измерения вибрации является измерительный преобразователь (вибропреобразователь), преобразующий ее в электрический сигнал. Гораздо чаще (и далее по тексту) такой преобразователь называется датчиком вибрации, однако российскими стандартами по терминам в технике такое название отвергается. В то же время этот термин часто используется в наиболее доступных для освоения публикациях и инструкциях по работе со средствами измерений.

Как уже отмечалось, может нормироваться и контролироваться как абсолютная, так и относительная вибрация машин и оборудования, но в большинстве случаев при техническом и санитарном нормировании вибрации контролируется абсолютная вибрация объектов контроля.

Абсолютная вибрация измеряется датчиком, в состав которого входит принимаемая за неподвижную инерционная масса и измерительный элемент. Вибрация поверхности, на которой закреплен датчик абсолютной вибрации, измеряется вдоль оси наибольшей чувствительности датчика, перпендикулярной этой поверхности и проходящей через центр инерции массы. Коэффициент преобразования вибрации по другим перпендикулярным к этой оси направлениям обычно ограничивается на уровне менее 5% от максимальной величины. Условие неподвижности инерционной массы - относительное, так как масса совершает колебательные движения вместе с точкой контроля и может двигаться вместе с объектом контроля, в том числе и с ускорением. Но на измерительный элемент, через который инерционная масса крепится к объекту, действует сила, пропорциональная колебательному ускорению точки контроля и величине массы. Поэтому в случае, если этот элемент генерирует электрическую энергию или меняет свои электрические свойства пропорционально действующей на него колебательной силе, инерционная масса вместе с этим элементом может выполнять функции датчика абсолютной вибрации. Для этого нужно, чтобы относительное колебательное перемещение точки контроля и массы было равно нулю, т.е. измерительный элемент был абсолютно жестким. На практике в качестве измерительного элемента чаще всего используется пьезокерамическая пластина с электропроводящими обкладками, генерирующая электрический заряд, пропорциональный ее деформации под действием колебательной силы. Соответствующий датчик вибрации с пьезоэлектрическим элементом называется пьезоакселерометром.

Деформируемый пьезоэлемент по принципу своей работы имеет конечную жесткость, а колебательная система, состоящая из массы и пьезоэлемента - резонансную частоту. Работать такой акселерометр как датчик абсолютной вибрации может приблизительно до трети резонансной частоты. Для проведения количественных измерений акселерометр должен крепиться на объект, масса которого, по крайней мере, в 10 раз больше массы акселерометра, а способ крепления должен быть настолько жестким, чтобы частота резонанса закрепленного акселерометра практически не уменьшалась.

Вибрационный мониторинг отличается от вибрационного контроля еще и тем, что при наблюдении за изменениями в вибрационном сигнале необязательно проводить только количественные измерения параметров с минимальной полной погрешностью. Можно проводить измерения вибрационных характеристик и с постоянной системной погрешностью при условии, что коэффициент преобразования вибрационного параметра в контролируемый электрический параметр неизменен во времени. Поэтому при мониторинговых измерениях вибрации можно контролировать развитие во времени составляющих вибрации, имеющих частоты до 90 - 95 % резонансной частоты акселерометра.

Если верхняя граничная частота пьезоакселерометра определяется его собственным резонансом или резонансом датчика с учетом жесткости крепления к объекту, и ее величина обычно находится в диапазоне 1кГц - 100кГц, то нижняя граничная частота измеряемой вибрации зависит от электропроводящих свойств пьезокерамического элемента. Она может определяться не только сопротивлением утечки пьезоэлемента, но и утечками в цепи передачи заряда на вход согласующего усилителя в измерительном приборе. Типовая нижняя граничная частота пьезоакселерометра составляет 0,5 Гц, но для решения специальных задач могут изготавливаться и пьезоакселерометры, с существенно меньшими нижними граничными частотами. Типовые акселерометры чаще всего объединяются вместе с согласующими усилителями один корпус. Существуют и стандарты на такие акселерометры, в том числе и с питанием согласующего усилителя по сигнальной цепи.

На рис.12 приведено несколько типов пьезоакселерометров. Амплитудно-частотная характеристика таких акселерометров во многом зависит от соотношения размеров инерционной массы и упругих свойств керамики, Чем больше масса, тем выше коэффициент преобразования и тем ниже резонансная частота акселерометра. Для решения задач вибрационного мониторинга частотный диапазон датчика должен быть в несколько раз шире, чем для задач количественного контроля вибрации, но метрологические испытания датчика могут проводиться и в менее широком частотном диапазоне. Так, типовой частотный диапазон датчика для мониторинга может доходить до 40-50кГц, а метрологическую аттестацию датчик может проходить только до 1 - 10кГц, в зависимости от требований к допусковому вибрационному контролю объектов.

Рис. 12. Примеры пьезоакселерометров

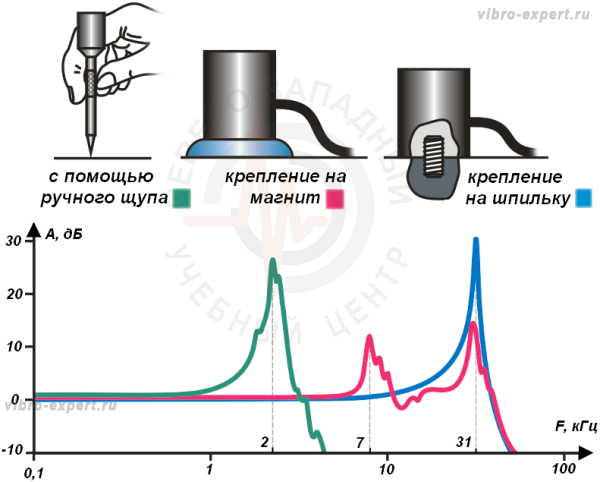

Способ крепления акселерометра к объекту может существенно влиять на допустимый частотный диапазон вибрационных измерений. Лучшим способом крепления акселерометра к объекту считается резьбовой, при котором резонансная частота акселерометра практически не уменьшается. Максимальное снижение резонансной частоты имеет место при использовании щупа, как это показано на рис.13. Существует и другой, реже используемый способ измерения с использованием щупа, когда акселерометр прижимается щупом к объекту через упругий элемент, регулирующий силу прижатия. В этом случае, как и при резьбовом креплении, резонанс акселерометра может практически не снижаться, но на датчик вибрации могут действовать вибрационные наводки от руки, которой датчик прижимается к объекту. Для снижения этих наводок используются щупы сложной формы. На объектах из магнитопроводящей стали акселерометр обычно крепится на магните. Резонанс датчика на магнитном креплении зависит от силы магнита и состояния контактной поверхности, и находится он обычно в области 4-10кГц. Несмотря на столь низкий резонанс в задачах вибрационного мониторинга при таком креплении можно проводить относительные измерения вибрации и после резонанса на магните (но до собственного резонанса системы инерционная масса - пьезоэлемент). Более того, относительные измерения можно проводить и на резонансе магнитного крепления, добротность которого невелика, причем при смазывании консистентной смазкой поверхности объекта в точке установки магнита, добротность этого резонанса дополнительно снижается.

Рис.13. Способы крепления акселерометров.

Наибольшие проблемы возникают при измерениях абсолютной вибрации в инфразвуковом диапазоне частот, особенно абсолютного виброперемещения на частотах ниже 5Гц, на которых уровень собственных шумов измерительной аппаратуры максимален. Для таких измерений используют компромиссные решения. Простейшее из них - использование пьезоакселерометров повышенной чувствительности, получаемой за счет увеличения инерционной массы и снижения собственной частоты акселерометра. Естественно, что при этом теряется возможность измерения высокочастотной вибрации. Другое решение - использование датчиков относительной вибрации, в первую очередь, лазерных датчиков виброскорости, с установкой его в удаленную от объекта контроля неподвижную точку. Правда при этом возникают проблемы измерения вибрации во взаимно-перпендикулярных направлениях и работы лазеров в промышленных условиях, с высокой загрязненностью объектов контроля и воздушного пространства между объектом и датчиком.

Из практических проблем, возникающих при измерении инфразвуковой вибрации с использованием пьезоакселерометров, следует также отметить резкое увеличение низкочастотных собственных шумов при скачках температуры объекта в точке контроля вибрации. Увеличение шумов пропорционально величине теплового скачка, определяется длительностью переходных тепловых процессов и по времени может доходить до 10-20мин. Чтобы минимизировать его действие и не затягивать начало измерений рекомендуется при перестановках датчика из одной точки контроля в другую выбирать такую последовательность перестановок, при которой разность температуры объекта в этих точках минимальна. Да и переставлять датчик лучше всего руками в перчатках, так как температура пальцев может достаточно сильно отличаться от температуры объекта контроля. При контроле вибрации низкооборотных машин и оборудования в полосе частот 2-1000Гц, для минимизации ошибок измерения при магнитном креплении датчика к объекту рекомендуется между датчиком и магнитом вставлять теплоизолирующее переходное устройство, выполненное из твердого материала с низким коэффициентом теплопередачи.

Для контроля относительной вибрации близко расположенных узлов оборудования чаще всего используются вихретоковые, индукционные и емкостные датчики. Эти датчики обычно работают в режиме электрического резонанса, изменяя, в зависимости от колебательного перемещения, либо его частоту, либо добротность. Вихретоковые и индукционные датчики чаще всего используются в роторных машинах, в которых стационарно встраиваются в корпус подшипников скольжения, емкостные датчики, позволяющие измерять вибрацию при сильных магнитных полях, используются в зазорах электрических машин. Сложности применения перечисленных видов датчиков связаны с небольшой величиной зазора между датчиком и вращающимся узлом (до 3-5мм), высокими требованиями к магнитным и электрическим свойствам поверхностного слоя вращающегося узла и необходимостью индивидуальной настройки коэффициента преобразования при каждой установке.

Важными характеристиками датчика вибрации, как и используемых электронных средств, являются динамический диапазон и линейность. Типовой диапазон измерения абсолютного виброперемещения машин и оборудования - от одного до тысячи микрон, т.е. 60дБ. Но если используется преобразователь виброускорения, необходимо учесть тот факт, что сигнал с преобразователя (при одной и той же величине виброперемещения) на нижней частоте измеряемого диапазона fmin в n=(fmax / fmin)2 раз меньше сигнала на верхней частоте fmax, и эту величину необходимо добавить к динамическому диапазону измерительного прибора. При измерениях виброперемещения в диапазоне 2-1000Гц эта добавка в динамический диапазон прибора составляет очень большую величину - 108дБ, и приходится применять меры по устранению этого противоречия.

Один из путей решения - ограничить предельную величину измеряемого виброускорения. Для большинства практических случаев предельной величиной уровня (среднеквадратичного значения) виброускорения объекта контроля можно считать 10g (или 35g для пикового ускорения). Если вибрация контролируемого объекта оказывается выше указанных значений, можно заменить датчик на менее чувствительный. Тогда динамический диапазон датчика виброускорения и электронных устройств виброметра можно ограничить значениями 106-110дБ. Типовые пьезоакселерометры имеют и более высокий динамический диапазон, а вот реализовать такой диапазон в электронных узлах измерительного прибора весьма сложно.

Другое решение - использовать на выходе датчика виброускорения аналоговый электронный интегратор для перехода к сигналу виброскорости. Такое решение возможно, так как техническое нормирование вибрации практически всех объектов проводится только по виброскорости или виброперемещению, при этом верхний предел измеряемой виброскорости обычно не превышает 100мм/с. Использование таких интеграторов в датчике или на входе приборной части виброметра позволяет снизить динамический диапазон электронной части собственно виброметра до примерно 80дБ. Но такой интегратор должен обладать высокой линейностью, не хуже 0,003%, в противном случае при наличии в объекте контроля близких по частоте составляющих виброускорения на средних или высоких частотах возникают сигналы помехи разностной частоты, которые могут превышать величину контролируемого виброперемещения на инфразвуковых частотах. Реализовать такой интегратор просто на пассивных электронных компонентах, но в корпус датчика виброускорения обычно встраиваются малогабаритные активные интеграторы ограниченной линейности, поэтому при использовании в виброметрах пьезоакселерометров с встроенными интеграторами необходимо оценить реальную линейность датчика вибрации и уровень возможных помех на частотах ниже 5 - 10Гц.

4. Простейшие виброметры.

Потребность в средствах контроля вибрации на соответствие техническим и санитарным нормам всегда была весьма высокой, поэтому простейшие виброметры выпускались и продолжают выпускаться большим количеством производителей. Так, номенклатура виброметров, сертифицированных в России и проходящих ежегодную поверку в Ростесте, превышает 50 наименований. При этом ряд производителей виброметров может и не проводить такой сертификации, если их виброметр предназначен только для оценочных измерений.

Абсолютное большинство виброметров для контроля вибрации неподвижных частей оборудования и для санитарного контроля помещений и рабочих мест использует в качестве датчика пьезоэлектрический акселерометр. Соответственно в состав измерительной (приборной) части виброметра входят фильтр (фильтры), детектор и индикатор. Многие годы простейшие виброметры для технического нормирования вибрации на основе аналоговой электроники создавались только для измерения вибрации (виброскорости) в одной полосе частот 10-1000Гц, т.е. имели в своем составе только один непереключаемый фильтр. Такой виброметр имел достаточно стабильные характеристики и легко проходил государственную сертификацию. Виброметры для санитарного контроля (контроль общей вибрации от 1 до 80Гц) строились по такой же схеме, но имели, по крайней мере, четыре переключаемых фильтра. Кроме того, виброметр для санитарного контроля обычно совмещался с шумомером (смена акселерометра на микрофон), для которого использовались свои переключаемые фильтры (не менее двух).

С началом внедрения цифровой техники в средства измерений стали выпускаться и цифровые виброметры. В первые годы динамический диапазон средств измерений не был высоким, доходя лишь до 60дБ, т.е. позволял без переключений измерять сигналы, отличающиеся по величине до 1000 раз. Такого диапазона едва хватало, чтобы в цифре еще и выполнить операцию перехода от сигнала виброускорения к сигналу виброскорости полосе частот 10-1000Гц. Поэтому такие виброметры продолжали измерять только виброскорость и только в одной полосе частот 10-1000Гц, хотя уже тогда были введены нормы на вибрацию низкооборотных машин в полосе частот 2 -1000Гц. И если требовалось измерять виброперемещение в полосе частот 10-1000Гц или виброскорость в полосе 2-1000Гц, необходимо было либо использовать другой виброметр, либо применять один, но более сложный виброметр с возможностью использования датчика виброскорости (акселерометра с аналоговым интегратором в одном корпусе), или с возможностью подключения на вход виброметра высокоточного аналогового интегратора.

Несмотря на указанные ограничения, простейшие виброметры на один вид измерения продолжают разрабатываться и выпускаться по настоящее время, так как имеют два преимущества - низкую стоимость и простоту в работе (невозможность ошибиться при выборе вида измерения). На рис.14 представлены несколько таких виброметров.

Рис.14 Простейшие виброметры на один вид измерения - в полосе 10-1000Гц.

В том случае, если в течение рабочей смены приходится контролировать вибрацию нескольких агрегатов, например быстроходных и тихоходных, вибрация которых нормируется в разных полосах частот, приходится усложнять виброметр, чтобы не пользоваться несколькими разными приборами. Усложняется не только меню (список команд) в виброметре, но и схемные решения, позволяющие расширить диапазон измеряемых уровней вибрации. Очень многие заказчики таких виброметров просят расширить его возможности, объединив в одном приборе два - виброметр для измерения вибрации и стетоскоп для ее прослушивания, который имеет более широкую полосу рабочих частот (обычно до 8кГц).

Еще недавно такое расширение возможностей виброметра было связано с существенным усложнением схемных решений и встроенных программ, чтобы обойти возникающее требование к одновременному расширению частотного и динамического диапазонов измерений. Задача упростилась при появлении недорогих 24-разрядных аналого-цифровых преобразователей, позволивших в короткие сроки довести динамический диапазон измерений виброускорения до 90-100дБ. Соответственно, появилась возможность выпуска виброметров с расширенными возможностями практически без увеличения их стоимости по сравнению с простейшими, рассчитанными на один вид измерения.

Динамический диапазон цифрового виброметра в 100дБ по сигналу ускорения в полосе частот до 25 - 40кГц позволяет отказаться от использования на входе приборной части фильтров, подавляющих высокочастотные компоненты сигнала. Это дает возможность не только измерения и воспроизведения сигнала звуковых (до 8кГц) частот, но и позволяет контролировать ультразвуковую вибрацию, которая эффективно используется для оценки технического состояния ряда узлов оборудования, преимущественно подшипников качения. При максимальной пиковой величине измеряемого таким виброметром виброускорения в 35g (СКЗ ускорения близко к 10g) минимальная пиковая величина измеряемой на низкой частоте 2Гц виброскорости составит около 0,1мм/с, что позволит удовлетворить самым жестким требованиям к нижней границе измеряемой величины виброскорости. Проблемы могут появиться только при измерениях виброперемещения на частотах, близких к нижней граничной частоте используемого фильтра. Так, при измерении виброперемещения на частоте 2Гц нижняя граница измерений составит около 10мкм. В то же время на базовой частоте 40Гц, на которой производятся сертификационные измерения, эта величина будет в 20 раз меньше, что позволяет удовлетворить предъявляемым к таким приборам сертификационным требованиям. Это приводит к расхождению данных о реальных характеристиках цифровых виброметров и подтверждаемых сертификационными испытаниями, выполняемыми по действующему стандарту[15]. Чтобы разрешить это противоречие, в технические условия на цифровые виброметры с расширенным частотным диапазоном, в которых отсутствуют фильтры для подавления вибрации выше 1- 3 кГц, желательно вводить дополнительные данные. Это нижний предел измеряемой величины виброперемещения на нижней граничной частоте рабочего диапазона виброметра при действии на его входе предельно допустимого виброускорения на верхней граничной частоте рабочего диапазона.

Добиться дальнейшего снижения нижней границы измеряемой вибрации, как по величине, так и по частоте, можно дальнейшим расширением динамического диапазона измерений электронной части виброметра. В настоящее время динамический диапазон выпускаемых акселерометров со встроенными согласующими усилителями некоторые производители довели до 130 дБ при нижней границе частотного диапазона 0,5 Гц и собственной частоте акселерометра выше 30кГц. Создание приборной части виброметра с динамическим диапазоном 110 дБ при имеющихся ограничениях на стоимость и габариты, определяемые, прежде всего, емкостью источника питания, позволит снять все реальные ограничения на параллельные измерения одним цифровым виброметром абсолютного виброперемещения с частоты 0,5Гц и абсолютного виброускорения до частоты 25 и более кГц.

Учитывая все возможности современных цифровых средств измерения, Ассоциация ВАСТ приняла решение о выпуске линейки недорогих цифровых виброметров с расширенным частотным диапазоном. Первым освоен выпуск виброметров СМ-21. В виброметр введен ряд функций, дополнительных к стандартным функциям измерения общего уровня вибрации в выбираемой полосе частот, см рис 15. Ближайшим аналогом СМ-21 можно считать виброметр ВМ- 7101 фирмы Инкотес, также приведенный на рис. 15.

.png)

Рис. 15. Виброметры ВМ-7101 фирмы «Инкотес» и СМ-21 Ассоциации ВАСТ

Первой из дополнительных функций СМ-21 по сравнению с виброметром фирмы Инкотес является прослушивание измеряемого сигнала в широком диапазоне частот (функция стетоскопа). Кроме этого введена возможность измерения уровня высокочастотной вибрации с определением среднеквадратичного и пикового значения вибрации, часто используемая для контроля состояния подшипников качения работающих машин. Появление недорогих детекторов инфракрасного излучения со встроенной оптической системой позволило добавить в цифровой виброметр еще и возможность дистанционного контроля температуры. Наконец, для контроля режима работы многорежимных машин в виброметр добавлена возможность подключения оптического датчика частоты вращения.

Естественными направлениями развития цифровых виброметров, расширяющих их возможности без существенного увеличения сложности и стоимости, являются:

- расширение функций контроля вибрации машин и оборудования до простейших функций мониторинга их состояния,

- обеспечение функций виброналадки, к которым относятся, в первую очередь, балансировка роторов и тестовый контроль собственных частот оборудования при ударном возбуждении вибрации.

- объединение, хотя и не очевидное, функций технического контроля вибрации с функциями санитарного контроля вибрации и шума.

Заканчивая анализ возможностей простейших виброметров, отметим и основные ошибки, совершаемые операторами в процессе измерений вибрации и принятия решений. К таким ошибкам относятся:

- неплотное крепление датчика к объекту, которое может привести к нестабильности показаний виброметра,

- неправильно выбранный режим работы контролируемого оборудования,

- неправильно выбранная полоса частот измеряемой вибрации в многорежимном виброметре, или неправильно определенные зоны допустимых уровней вибрации,

- неполный комплект проведенных измерений вибрации (не по всем точкам контроля вибрации и/или направлениям измерения для конкретного типа оборудования),

- обрыв измерительного кабеля или дефект датчика, в результате которого показания виброметра определяются собственными шумами электроники или наводками,

- высокий уровень электромагнитных наводок на виброметр, при которых показания виброметра растут и изменяются при изменении положения (наклона, перемещения) кабеля и/или виброметра,

- установка датчика с ударом (чаще всего при использовании магнитного крепления), в результате которого виброметр перегружается и постепенно (в течение нескольких секунд) возвращается в исходное состояние, а его показания по мере набора данных уменьшаются,

- перестановка датчика руками без теплоизолирующих перчаток или установка датчика на горячую или холодную поверхность объекта контроля (относительно температуры датчика), в результате чего растет инфразвуковая вибрация с постепенным падением показаний виброметра в течение 10-20 минут.

- ошибки обработки данных измерений по всей группе точек и всем направлениям и записи результатов измерений в журналы учета.

5. Простейшие системы вибрационного мониторинга состояния вращающегося оборудования.

Как только в руках любопытного человека появляется средство измерения любого параметра любого контролируемого процесса, у него появляется вопрос - а как этот параметр изменяется с течением времени. Действия, которые этот человек производит для удовлетворения этого любопытства, во всем мире называются мониторингом - наблюдением за протекающими процессами. Но технические стандарты, действующие со времен СССР, считают такой термин недопустимым, поэтому процессы измерения считаются частью решения задач либо контроля, либо диагностики (в неразрушающем контроле - дефектоскопии). Исходя из того, что рано или поздно понятие мониторинга войдет в Российскую техническую терминологию, далее будем использовать этот термин, перечислив функции, которые он определяет.

Мониторинг процесса - это наблюдение за изменением тех параметров процесса, которые доступны для измерения. Обязательных параметров вибрации при вибрационном мониторинге нет, но традиционно в него включаются измерения, задаваемые стандартами допускового вибрационного контроля. Дополнительно измеряются и параметры, наиболее плотно связанные с техническим состоянием объекта контроля и влиянием вибрации на человека и окружающую среду. Список этих параметров достаточно широк и непрерывно расширяется, при этом измерение многих параметров требует больших усилий, а интерпретация - определенных знаний, которыми обладают специалисты по вибрационному мониторингу состояния и диагностике.

Допустим, Вы отвечаете за работу и безопасность какого либо энергетически емкого оборудования, отказ которого может привести к аварии с опасными последствиями. Тогда Вам надо иметь достаточно полное представление об его текущем состоянии. Сегодня для этого Вас обяжут проводить планово - предупредительные ремонты (ППР), даже если оборудование в этом не нуждается. Совершенно ясно, что после таких ремонтов надежность оборудования, если в нем не было опасных дефектов, не повысится, поэтому лучше оборудование не трогать, пока его состояние не ухудшится. Именно так поступают в передовых странах, в которых уже несколько лет действуют стандарты, определяющие методы мониторинга состояния работающих машин и оборудования по рабочим и вторичным процессам. Методы, понятные любому специалисту. Так, желательно осуществлять мониторинг вибрации и температуры Вашего оборудования, электрических параметров, смазки и акустической эмиссии.

Как организовывать такой мониторинг? На западе Вам предложат типовой вариант - проводить мониторинг силами внешнего диагностического центра, специалисты которого установят на оборудование средства диагностики с передачей данных в этот центр для контроля состояния и диагностики, взяв на себя всю работу «под ключ». Но на западе диагностические центры работают в связке со службами ремонта, заинтересованными в минимизации объемов работ, так как оплата их труда тем выше, чем меньше простоев оборудования.

В России Вам могут предложить четыре основных варианта решения проблемы мониторинга состояния эксплуатируемого оборудования, и все они ориентированы на то, что решать их Вам придется самостоятельно:

- приобрести простейшие переносные приборы контроля вторичных процессов (виброметр и термометр) и самостоятельно принимать решения на основе сравнения результатов периодических измерений, заносимых Вами в базу данных (журнал измерений) с выбранными Вами же пороговыми значениями,

- установить стационарную систему контроля вторичных процессов (уровня вибрации в стандартной полосе частот и температуры) с организованной в ее составе компьютерной базой данных и внесенными в память системы пороговыми значениями,

- приобрести вместо виброметра более сложный прибор - виброанализатор, к нему кроме датчиков вибрации приобрести токовые клещи (измерительный преобразователь тока приводных электродвигателей) и учить мониторингу и диагностике Вашего сотрудника,

- приобрести автоматизированную систему вибрационного мониторинга и диагностики на основе виброанализатора и программы автоматической диагностики типовых машин и/или их узлов и дополнительно обучать Вашего специалиста особенностям диагностики нетиповых машин и механизмов с помощью приобретенной системы диагностики.

Из всех предлагаемых в России способов мониторинга состояния машин и оборудования последний является наиболее эффективным. Так, наиболее распространенная переносная система мониторинга и диагностики вращающегося оборудования на основе программы DREAM (производства Ассоциации ВАСТ) заменяет эксперта в типовых ситуациях и автоматически:

-

определяет все имеющиеся дефекты в контролируемой машине или оборудовании,

-

идентифицирует каждый дефект,

-

определяет степень развития каждого дефекта,

-

приводит полный перечень всех диагностических признаков каждого дефекта,

-

определяет вероятность, с которой обнаружен каждый дефект,

-

приводит дату следующего измерения вибрации, т.е. интервал безаварийной работы

-

дает рекомендации оператору - что делать.

Эта система обычно становится основным инструментом контроля состояния при переходе на обслуживание и ремонт машин и механизмов по фактическому состоянию, обеспечивая их безаварийную работу (без учета ошибок управляющего оборудованием персонала) и получение максимально возможного экономического эффекта.

Но что же делать с оценкой влияния ошибок управляющего персонала, не закончившихся аварией, на реальное состояние объекта контроля, и как давать его прогноз хотя бы на небольшой интервал времени, позволяющий дождаться приезда диагноста для детальной экспертизы? Обычно в таких случаях эксперта вызывают в экстренном порядке, но 9 из 10 таких вызовов оказываются напрасными - существенного влияния кратковременный опасный режим работы объекта на его состояние часто не оказывает. И таких внеплановых вызовов обычно лишь немного меньше плановых выходов оператора для периодических диагностических измерений, во время которых производятся диагностические измерения не одного, а нескольких десятков объектов.

Можно установить на каждый управляемый человеком объект контроля стационарную систему мониторинга и пытаться разделить обнаруживаемые по скачкам контролируемых параметров изменения его состояния на опасные (с последующим монотонным ростом контролируемого параметра) и безопасные, когда контролируемые параметры быстро возвращаются к исходным значениям. Но, во-первых, стоимость такой системы может быть слишком высокой, а, во-вторых, далеко не все изменения состояния агрегатов из-за ошибок управления можно обнаружить при простейшем контроле вибрации и температуры, а, тем более, отделить их от естественных дефектов износа. В результате и приходится отправлять эксперта высокой квалификации с дорогостоящей диагностической аппаратурой на экстренные вызовы, большинство из которых - ложные.

Выходом из этой ситуации, снижающей производительность экспертов с системами автоматической диагностики эксплуатируемых машин и оборудования, является оснащение обслуживающего персонала простейшими системами контроля состояния, доступными для применения операторами без диагностической подготовки. Такие системы должны иметь высокую эффективность обнаружения изменений состояния, вызванными именно ошибками в управлении объектами контроля.

В 2009г. перед специалистами Северо-Западного учебного центра была поставлена задача - найти технические решения, позволяющие оперативному персоналу, не имеющему диагностической подготовки, проводить эффективный мониторинг состояния обслуживаемого потенциально опасного оборудования, дефекты в котором могут появляться не только из-за старения и износа, но и из-за недопустимых изменений режимов эксплуатации. Это позволило бы создать простые средства мониторинга, которые за счет более частых измерений параметров вторичных процессов, выполняемых обслуживающим персоналом, обеспечивают своевременное обнаружение изменений состояния и по поведению обнаруженных изменений во времени идентифицируют последствия опасных ошибок управления режимами работы оборудования.

Использование таких систем мониторинга позволит ответственным лицам из числа обслуживающего персонала принимать следующие решения:

- передать накопленные данные по мониторингу состояния во внешние службы диагностики для идентификации причины изменения состояния,

- вызвать специалиста по диагностике для идентификации причины изменения состояния с проведением дополнительных измерений более сложными средствами мониторинга и диагностики,

- попытаться самостоятельно идентифицировать неисправность по прилагаемым к техническим средствам инструкциям по их идентификации,

- провести текущий ремонт оборудования с уточнением его состояния после разборки.

На первом этапе работ была определена номенклатура оборудования, мониторинг состояния которого целесообразно выполнять силами обслуживающего персонала, не имеющего диагностической подготовки. Было решено, что это машины и механизмы, имеющие узлы, вращающиеся в подшипниках, т.е. вращающееся оборудование. Именно подшипники чаще всего определяют периодичность ремонтов оборудования из-за быстрой выработки ресурса, особенно из-за нарушений режимов эксплуатации.

На следующем этапе проводилась оптимизация процессов, по которым можно проводить мониторинг состояния вращающегося оборудования без его остановки, без встраивания в него измерительных преобразователей и без проведения сложных и трудоемких видов анализа измеряемых сигналов. В результате из рекомендуемых международными стандартами процессов были отобраны два - вибрация и температура. Отказ от измерения электрических параметров на работающем электрооборудовании обосновывался возможностью обнаружения большинства дефектов электрооборудования по вибрации электромагнитного происхождения, за исключением дефектов электрической изоляции, контроль которой выполняется при проведении обязательных периодических испытаний электрооборудования. Отказ от расширения регламентируемых техническими условиями на оборудование работ по контролю состояния смазки обосновывался имеющейся возможностью контроля ее состояния, как по вибрации, так и по температуре подшипниковых узлов. Наконец, возможность исключения из числа обязательных для проведения в рамках мониторинга состояния трудоемких работ по контролю акустической эмиссии находящихся под высоким давлением трубопроводов и сосудов определялся как ограничением номенклатуры контролируемого оборудования, так и обязательностью проведения такого контроля силами специальных служб во время периодических испытаний оборудования.

Следующий этап работы - оптимизация контролируемых параметров вибрации и температуры, обеспечивающих высокую вероятность обнаружения изменений состояния вращающегося оборудования при жестких ограничениях на сложность проводимых работ и стоимость используемых технических средств. Последнее ограничение не позволяет использовать для решения поставленной задачи мониторинга состояния вращающегося оборудования встроенные измерительные преобразователи рабочих и вторичных процессов, стационарные системы контроля и многоканальные средства параллельного измерения и анализа вибрации. Эти ограничения, в свою очередь, не дают возможности контролировать появление кратковременных скачков вибрации и температуры объектов, а также измерять и анализировать вибрацию и температуру в динамических режимах работы оборудования (пуски, скачки нагрузки и т.п.), когда необходимо проводить параллельные измерения в нескольких точках оборудования.

Несмотря на перечисленные ограничения, многолетний опыт экспертной группы показал, что задачу мониторинга состояния вращающегося оборудования с высокой достоверностью можно решать и с помощью одноканальной измерительной аппаратуры, проводя последовательные периодические измерения вибрации и температуры в установившихся режимах работы объектов мониторинга. При этом можно использовать ограниченную номенклатуру простейших измерений в ограниченном числе точек контроля, а сложные виды анализа использовать с привлечением специалиста для уточняющей детальной диагностики только после обнаружения опасного изменения состояния.

Так каков же минимальный объем измерений, который необходимо проводить, чтобы не пропустить появление во вращающемся оборудовании неисправности, грозящей привести к аварийной остановке? Как показывает практика, это периодическое измерение вибрации в широком диапазоне частот (от одной трети частоты вращения до ультразвуковых частот не менее 25кГц) и температуры. Вибрация должна измеряться на подшипниковых узлах и, иногда, на корпусе оборудования (корпус электрической машины, насоса, планетарного редуктора) с делением на несколько частотных полос. Температура, кроме измерений на подшипниках и корпусе, должна измеряться и на электрических контактах под напряжением, поэтому измерения температуры желательно делать дистанционно, хотя и не с большого расстояния от контролируемой поверхности.

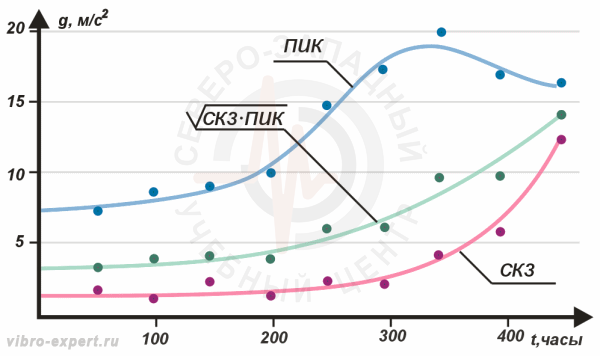

Какие изменения можно обнаружить по вибрации и на сколько компонент разной частоты надо ее делить при проведении измерений? Ультразвуковая вибрация наиболее сильно реагирует на изменение состояния смазки, сопровождающееся разрывом тонкого масляного слоя (пиковое и, в меньшей степени, среднеквадратичное значение). Вибрация в частотном диапазоне от 1000 до 10000Гц реагирует на развивающийся износ контактирующих между собой узлов трения, рабочих колес, взаимодействующих с потоками жидкости или газа, а также на появление искажений формы зазоров в электрических машинах, сопровождающихся опасными перегрузками и возможностью механических задеваний вращающихся деталей за неподвижные. Низкочастотная вибрация вращающегося оборудования реагирует на опасные дефекты ротора, соединительных муфт, узлов крепления машин и фундаментов, а также дефекты электромагнитной системы электрических машин и низкое качество питающего напряжения. Но самое важное, что она реагирует на появление предаварийной ситуации, когда в объекте контроля возникает цепочка быстроразвивающихся дефектов. Количество частотных полос в используемом для мониторинга состояния приборе может быть и небольшим, обычно достаточно использовать, как и в приборах для санитарного нормирования, октавные фильтры. А для идентификации причины изменения состояния количество частотных полос должно увеличиваться, при этом ширина каждой полосы - снижаться. Поэтому и используют для вибрационной диагностики узкополосные спектральные анализаторы, но в результатах таких измерений разбираются только диагносты с соответствующей подготовкой.