Виброконтроль, вибромониторинг, вибродиагностика и виброналадка агрегатов с узлами вращения. Оптимизация затрат.

А.В. Барков, Д.В.Грищенко, В.В.Федорищев, ООО «Вибротехника».

Введение

Эффективность и конкурентоспособность предприятий, эксплуатирующих значительное количество машин и оборудования, находится в сильной зависимости от возможностей и состояния тех машин и оборудования, которые задействованы в основных технологических процессах. Поэтому без контроля их технического состояния, а во многих случаях и без прогноза безотказной работы не обходится ни одно из современных предприятий. Наибольшее внимание чаще всего уделяется состоянию объектов, способных в случае отказа привести к серьезным последствиям, в том числе и к существенным экономическим потерям, а большинство из таких объектов – агрегаты с узлами вращения.

Службы и специалисты, обеспечивающие контроль состояния эксплуатируемых машин и оборудования, делятся на три основные группы. Первая группа обеспечивает независимый контроль безопасности работающих объектов для персонала и окружающей среды. Вторая группа – персонал, эксплуатирующий объекты по их назначению и оптимизирующий их работу в зависимости от фактического состояния. К третьей группе относятся службы и персонал, занимающейся обслуживанием, ремонтом и заменой машин и оборудования по состоянию. К последней группе относятся и руководство предприятия, отвечающее за эффективную эксплуатацию производственных фондов.

Службы, относящиеся к каждой из указанных групп, должны иметь возможность независимого контроля состояния работающих объектов. Для этого специалисты этих служб должны быть оснащены соответствующими средствами контроля состояния, а, в некоторых случаях, должны иметь соответствующую квалификацию. Прогноз состояния работающих агрегатов нужен, в первую очередь, дежурному персоналу, эксплуатирующему машины и оборудование, а результаты их диагностики - необходимая основа для работы служб третьей группы. Минимизация затрат на технические средства и подготовку специалистов каждой из служб при условии гарантированного получения требуемого результата – залог успешности многих предприятий.

Задачи контроля и мониторинга состояния агрегатов с узлами вращения, а также их диагностики и прогноза остаточного ресурса наиболее эффективно решаются по контролируемым параметрам вибрации, для измерения которых не требуется встраивать датчики вибрации в агрегат. Дополнительно может проводиться контроль и мониторинг параметров других процессов, особенно если датчики этих процессов встроены в агрегат на этапе производства, например, для использования в средствах защиты и управления. Но для диагностики агрегатов с достаточной для прогноза состояния точностью не обойтись без глубокого анализа их вибрации, а при наличии приводного электродвигателя – без глубокого анализа потребляемого им тока.

Ниже приводятся рекомендации по оптимальному выбору средств вибрационного контроля, мониторинга, диагностики и наладки для специалистов каждой из рассмотренных служб. Рекомендации направлены, прежде всего, на минимизацию количества специалистов на предприятии, которым нужна диагностическая подготовка, и получение максимального эффекта при минимуме затрат на необходимые для работы технические средства и их обслуживание.

1. Вибрационный контроль.

Вибрационный контроль неподвижных частей машин и оборудования, являющихся источником вибрации, относится к простейшему и обязательному виду контроля состояния без остановки объекта. Более того, при отсутствии встроенных датчиков других процессов и параметров он является наиболее информативным способом контроля из числа не требующих большого объема измерений, сложного анализа результатов и дорогостоящей аппаратуры.

В настоящее время стандартизована технология контроля лишь по одному из многих информативных параметров вибрации – уровню (среднеквадратичному значению) низкочастотной вибрации (виброскорости или виброперемещения) в одной полосе частот (10-1000Гц или 2-1000Гц или 10-2000Гц), зависящей от номинальной скорости вращения агрегата. Это существенно упрощает работу контролирующих лиц или организаций, не отвечающих за реальное состояние объектов контроля, но, как правило, недостаточно для оценки текущего состояния и прогноза работоспособности. В частности, такой контроль не позволяет своевременно обнаруживать опасное развитие дефектов подшипников агрегата вплоть до достижения ими аварийного состояния.

Для ликвидации очевидного недостатка достаточно часто к стандартизованному контролю величины низкочастотной вибрации добавляют контроль еще одного параметра вибрации, а именно пикфактора (отношения пикового значения к среднеквадратичному) высокочастотных компонент вибрации, частично захватывающих и ультразвуковую область частот. Общепризнанный порог обнаружения опасного состояния подшипников качения по этому параметру лежит в области от 6 до 10.

С учетом сказанного для получения информации о состоянии агрегатов стандартные измерения только уровня низкочастотной вибрации могут успешно использоваться следующих случаях:

-

для периодического контроля состояния внешними контролирующими организациями и службами, не выполняющими работ по поддержанию работоспособности эксплуатируемых агрегатов,

-

для приемки агрегатов после изготовления, ремонта и монтажа на месте эксплуатации,

-

для непрерывного контроля уровня вибрации наиболее агрегатов в переходных режимах работы, когда повышенная вибрация может привести к их отказу.

Кроме этого совместный периодический контроль уровня низкочастотной вибрации и пикфактора высокочастотной вибрации может использоваться для принятия обоснованного решения по замене простейших агрегатов, отказ которых не представляет опасности, а проведение диагностики для последующего ремонта экономически невыгодно.

Технические средства вибрационного контроля реализуются либо в виде портативных переносных приборов – виброметров, либо в виде многоканальных систем параллельного контроля вибрации. На рис.1 приведены два примера простейших виброметров – для тех, кто контролирует вибрацию оборудования, и для тех, кто обслуживает контролируемое оборудование.

Рис.1. Виброметр для измерения вибрации в полосе частот 10-1000Гц (производится в Китае) и серийно выпускаемый Ассоциацией ВАСТ виброметр СМ-21 для контроля вибрации по нескольким стандартам, а также для измерения пикового значения высокочастотной вибрации и прослушивания вибрации в звуковом диапазоне частот.

Вибрационный контроль по действующим стандартам с измерениями, выполняемыми на корпусе опор вращения различных агрегатов, не требуют специальной подготовки от оператора, что является основной причиной широкого использования простейших виброметров на многих предприятиях.

Современные многоканальные стационарные системы вибрационного контроля решают задачи не только контроля вибрации, но и, как минимум, мониторинга состояния агрегатов с его краткосрочным прогнозом, поэтому рассматриваются в следующих разделах.

2. Вибромониторинг и мониторинг состояния агрегатов.

Накопление результатов периодических измерений вибрации позволяет не только сравнивать их пороговыми значениями, но и анализировать поведение во времени, обнаруживая как монотонные, так и скачкообразные изменения, а по монотонным изменениям – прогнозировать поведение контролируемых параметров вибрации. Это уже задачи вибрационного мониторинга агрегатов, для которого необходимо проводить измерения достаточно часто, по крайней мере, несколько раз в месяц.

Проводить частые измерения силами внешних служб контроля и диагностики экономически неоправданно, эти задачи должен выполнять дежурный персонал или автоматизированные средства мониторинга, не требующие участия оператора, и должны решаться вопросы мониторинга не только вибрации, но и текущего состояния агрегатов. Это уже более высокая, вторая ступень получения информации о состоянии работающих агрегатов, и эта информация должна быть доступна как дежурному персоналу, управляющему их работой, причем без задержек во времени, так и персоналу, выполняющему работы по обслуживанию и ремонту.

Первая проблема мониторинга состояния по уровню вибрации в стандартной области частот – неоднозначность связи этого уровня с состоянием контролируемых объектов. Решить ее с переходом к мониторингу состояния можно, увеличивая количество контролируемых параметров вибрации за счет тех из них, которые имеют наиболее сильную связь с состоянием агрегатов. А при необходимости можно осуществлять мониторинг и невибрационных параметров, определяющих состояние либо агрегата в целом, либо его отдельных узлов.

Вторая проблема – отсутствие специальной подготовки дежурного персонала, выполняющего измерения и оценивающего его результаты. Решить эти проблемы можно простейшим способом – исключить дежурный персонал из процессов анализа результатов измерений, автоматически предоставляя ему только конечный результат в наиболее доступной форме. При этом задачи измерения вибрации в точках ее контроля при использовании наиболее дешевых переносных средств измерений сохраняются за дежурным персоналом, но требования к их проведению минимизируются так, чтобы весь процесс обучения оператора не превышал нескольких минут. В стационарных системах, стоимость которых многократно выше, дежурный персонал не должен привлекаться ни к измерениям, ни к обслуживанию системы мониторинга. При этом необходимо предусмотреть не только вывод конечных результатов на пульт управления агрегатами, но и возможность вывода данных измерений и промежуточных результатов на удаленное рабочее место диагноста для анализа в «ручном» режиме.

Решение первой проблемы, а именно, роста числа контролируемых параметров, отвечающих за состояние агрегата и его узлов, обычно идет по двум основным направлениям:

-

контроль спектров вибрации с небольшим числом частотных полос (широкополосных спектров), не требующих сложных алгоритмов выделения диагностической информации, а, при необходимости, и узкополосных спектров с их автоматической обработкой и выделением диагностической информации,

-

контроль невибрационных параметров агрегатов, не требующих сложной обработки, таких как значения температуры, мощности, расстояния до движущихся узлов, а, при необходимости, и более сложных в обработке, например узкополосных спектров тока, потребляемого электродвигателем.

Естественно, что количество измеряемых сигналов и сложность обработки их параметров в переносной системе мониторинга не должны быть большими, а автоматическая обработка – универсальной, не требующей адаптации к конкретным агрегатам. В стационарных системах мониторинга, наоборот, сложность обработки контролируемых параметров можно увеличивать, но при этом адаптировать обработку под конкретный агрегат.

Решение второй проблемы, а именно проведения первичных измерений и получения конечных результатов без участия специалиста с диагностической подготовкой, обычно идет по двум основным направлениям:

-

при использовании переносных систем мониторинга - путем минимизация точек контроля вибрации и других сигналов, проведения измерений по маршрутным картам с автоматизацией процессов обнаружения ошибок измерения, отображения простейшей итоговой информации непосредственно на измерительном приборе, упрощения операций передачи результатов в общую базу данных.

-

при использовании стационарных систем мониторинга - путем полной автоматизации измерений и оперативной обработки данных с онлайн выводом конечных результатов на пульт управления агрегатами и параллельной записью первичных сигналов для последующей передачи экспертам, находящимся в удаленных диагностических центрах с последующей оффлайн обработкой в целях глубокой диагностики и долгосрочного прогноза состояния.

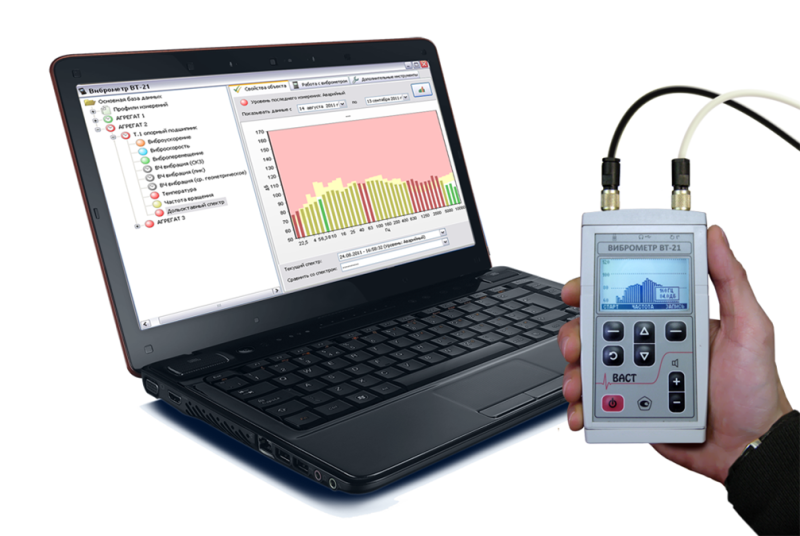

С учетом сказанного специалисты предприятий Ассоциации ВАСТ подготовили к серийному выпуску два типа систем мониторинга состояния агрегатов с узлами вращения, основной акцент в которых сделан на использование сигналов вибрации опор вращения. Первая, переносная система мониторинга, выполненная на базе простейшего виброметра, дополненного не только измерением СКЗ и пикового значения высокочастотной вибрации, но и возможностью измерения третьоктавного спектра виброускорения в диапазоне частот от 2 Гц до 10кГц, приведена на рис.2.

Рис.2. Портативная система мониторинга состояния агрегатов по вибрации неподвижных поверхностей опор вращения, состоящая из виброметра ВТ-21 и программы мониторинга VibroM-21.

Система позволяет отслеживать изменения во времени мощности отдельных компонент вибрации, возбуждаемых периодическими, случайными и ударными колебательными силами. Разделение сигнала вибрации более чем на 30 компонент позволяет не только не пропустить опасного изменения состояния агрегата с оценкой скорости его развития, но и автоматически путем сравнения с данными предыдущих измерений вибрации обнаружить ошибки измерений, которые достаточно часто совершает дежурный персонал без соответствующего опыта. Кроме измерения вибрации имеется возможность бесконтактного контроля температуры узлов агрегата, а для многорежимного агрегата – частоты его вращения, которая требуется для анализа трендов развития вибрации в каждом из режимов.

Подобная простейшая система мониторинга не дает возможности точно определить причину обнаруживаемого изменения состояния агрегата, это уже задача систем диагностики. Но при определенной диагностической подготовке персонала имеется возможность ее предварительной оценки по методике, опубликованной на сайте Северо-Западного учебного центра. Кроме этого, подготовленный специалист может производить оценку последствий кратковременной работы агрегата в опасных режимах, достаточно часто возникающих при ошибках управления производственными процессами, как правило, из-за «человеческого» фактора. Такая оценка выполняется по трендам приработки агрегата после обнаруживаемого скачка состояния, как правило, происходящего в результате временного выхода на опасный режим работы.

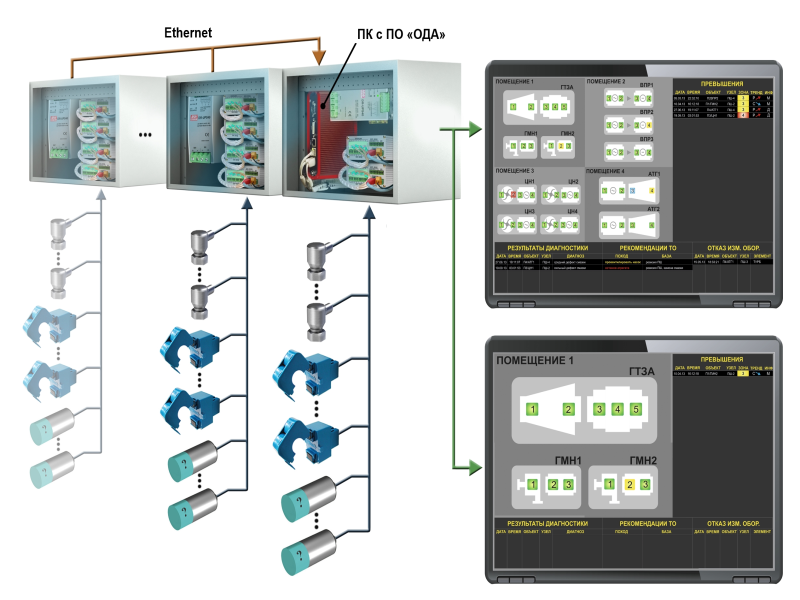

Несмотря на весомый результат, в том числе и экономический, который получает дежурный персонал, выполняя работы по мониторингу состояния агрегатов своими силами с помощью портативной системы мониторинга, для ответственных агрегатов необходимо устанавливать стационарные системы мониторинга, в том числе с возможностью онлайн диагностики этих агрегатов. Подобная система, которую также подготовили к серийному производству специалисты предприятий Ассоциации ВАСТ, показана на рис.3.

Рис.3. Стационарная многоканальная система мониторинга состояния агрегатов по вибрации и другим процессам на основе блоков БАЭС и компьютера с программой мониторинга. Компьютер размещается в одном из корпусов вместе с группой БАЭС, подключаемых к входной (измерительной) сети Ethernet через сетевой коммутатор В других корпусах могут размещаються дополнительные блоки БАЭС, при необходимости, коммутаторы. Мониторы, отображающие состояние всех контролируемых агрегатов или их части подключаются к выходной (информационной) сети Ethernet

Мониторинг состояния такая система может проводить по вибрации, температуре отдельных узлов, току, потребляемому электроприводом, и другим процессам, определяющим состояние агрегатов.

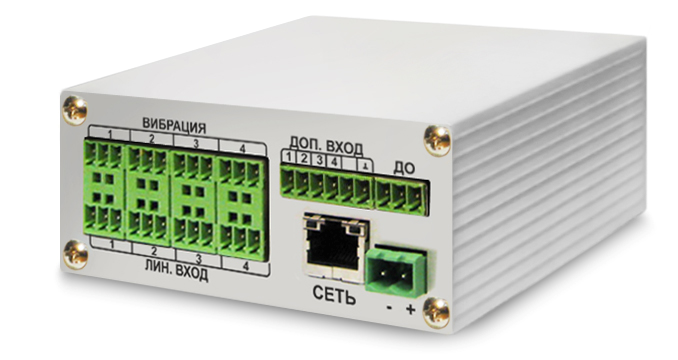

Основой системы являются блоки анализа электрических сигналов (БАЭС), к входам которых подключаются измерительные преобразователи. Общий вид БАЭС приведен на рис.4.

Рис.4. Блок анализа электрических сигналов (БАЭС) рассчитан на прием и анализ сигналов с 9 датчиков, из которых 4 – датчики вибрации или силового тока, 4- датчики других видов сигналов, и один датчик синхронизирующего сигнала (датчик оборотов ротора). Потребляемая мощность БАЭС – до 5 Ватт, масса- 0,4кг.

Функцией БАЭС является преобразование в цифровую форму и непрерывный анализ сигналов с подключенных к входам датчиков, последующая передача результатов анализа в программу мониторинга по сети Ethernet. Дополнительной функцией является запись отрезков входных сигналов и последующая их передача во внешние программы глубокой диагностики, которые не являются составной частью системы мониторинга. Количество БАЭС в одной системе мониторинга состояния практически не ограничено.

К основным видам выполняемого БАЭС анализа вибрации относятся определение уровня виброскорости в стандартной полосе частот, СКЗ и пикового значения высокочастотной вибрации (выше 10кГц), построение узкополосного и широкополосного спектров вибрации в полосе частот до 10кГц. Время обновления данных составляет 1,6с., что достаточно для эффективного мониторинга состояния агрегатов с узлами вращения, как в стабильных, так и в переходных режимах работы. В рамках анализа сигналов тока обеспечивается построение его узкополосного спектра, при анализе других сигналов определяется их текущее значение и скорость изменения.

Перечисленных видов анализа сигналов достаточно не только для решения задачи мониторинга состояния агрегата, но и для определения причины опасного изменения состояния, если в программу включен диагностический модуль для конкретного вида агрегата. Дополнительно для повышения достоверности результатов не только мониторинга, но и диагностики по ее результатам, разработана технология адаптации пороговых значений, обеспечивающая обнаружение опасных изменений состояния агрегата при разных скоростях развития неисправностей как в установившихся, так и в переходных режимах его работы. Всего используется три порога – предупреждение, опасность и останов, различающихся для режимов пуска, скачка нагрузки и установившегося режима работы объекта контроля.

Выходные данные системы мониторинга в виде оценки состояния, скорости его изменения и, при наличии опасных изменений, оценки остаточного ресурса агрегата передаются потребителям в режиме онлайн по сети Ethernet. По этой же сети могут передаваться сформированные программой мониторинга сигналы управления различными устройствами. Система мониторинга может работать в полностью автономном исполнении и использоваться для мониторинга состояния удаленных и необслуживаемых агрегатов.

Программа мониторинга, используемая в системе, позволяет проводить мониторинг состояния агрегатов не только по сигналам с датчиков, подключенных к входам БАЭС, но и по сигналам с других датчиков, имеющих выход в Ethernet. Для решения этой задачи предусмотрена возможность работы программы мониторинга с двумя измерительными сетями.

Рассмотренные системы мониторинга состояния необходимы, прежде всего, дежурному персоналу, управляющему сложными техническими системами с большим количеством агрегатов, непрогнозируемый отказ которых грозит опасными последствиями. При использовании переносных систем мониторинга на этот персонал ложится дополнительная работа – периодические и внеочередные измерения при появлении признаков опасности измерения контролируемых параметров. Использование стационарных систем мониторинга состояния такой работы не требует и, более того, появляется возможность онлайн диагностики причин регистрируемого изменения состояния агрегата и прогноза его остаточного ресурса, но затраты на внедрение таких систем существенно выше.

3. Диагностика и прогноз состояния.

Наиболее высокой - третьей ступенью получения информации о состоянии работающих агрегатов является их диагностика без остановки. Потребителями этой информации являются, как правило, не внешние службы контроля и не дежурный персонал, а специалисты по обслуживанию и ремонту агрегатов, а также службы управления производственными фондами предприятий.

Основная цель диагностики – прогноз работоспособности агрегатов, а при появлении признаков опасного состояния – определение объема восстановительных работ до остановки агрегатов на обслуживание (ремонт). Для достижения этих целей в используемых технологиях диагностики могут использоваться два разных подхода. Первый - диагностика развитых дефектов с прогнозом их развития и заменой расчетного ресурса агрегата остаточным (до прогнозируемого отказа). Второй - диагностика зарождающихся дефектов с долгосрочным прогнозом безотказной работы даже при выработке расчетного ресурса, но при условии отсутствия потенциально опасных дефектов.

Как правило, для диагностики развитых дефектов необходима предварительная информация об ухудшении состояния агрегата, получаемая по данным мониторинга с проведением достаточно частых измерений контролируемых (диагностических) параметров. И поскольку специалисты, обеспечивающие диагностику, во многих случаях не могут проводить частые измерения параметров одного и того же агрегата, такая диагностика успешно реализуется преимущественно в стационарных системах, по результатам мониторинга состояния каждого из ответственных агрегатов, охваченных системой диагностики.

Мониторинг состояния агрегатов по вибрации ориентирован на отслеживание во времени мощности отдельных компонент – периодических, случайных и импульсных, заметное изменение которых и является признаком появления развитого дефекта. Именно поэтому основной вид диагностики развитых дефектов – диагностика по истории измерений конкретного агрегата. Для раннего обнаружения дефектов необходимо исследовать более тонкую структуру сигналов вибрации и проводить более сложный анализ, выделяя и анализируя незначительные фазовые изменения, модуляцию, форму импульсных компонент. Такой анализ можно делать однократно, с использованием порогов, полученных при статистической обработке результатов аналогичных измерений большой группы одинаковых агрегатов. Именно по этой причине групповая диагностика - основной вид вибродиагностики зарождающихся дефектов, а проводиться она может как однократно, так и периодически, но интервалы между диагностическими измерениями могут быть редкими, по крайней мере, до того момента, как появятся опасные дефекты с высокой скоростью развития. Совершенно естественно, что диагностика зарождающихся дефектов реализуется, прежде всего, в переносных системах диагностики, позволяющих в очень короткие сроки буквально за день провести измерения большой группы одинаковых агрегатов и дать диагноз каждого из них.

Естественно, что методы групповой диагностики могут частично использоваться в стационарных системах мониторинга и диагностики по истории, либо когда на одном предприятии такими системами охвачено несколько идентичных агрегатов, либо на транспорте, например, для диагностики идентичных приводов всех колес. Да и при повторной групповой диагностике агрегатов история используется для оценки скорости развития дефектов в конкретном агрегате путем сравнения диагностических признаков, обнаруженных ранее, с текущими результатами.

К наиболее широко распространенной в России переносной системе автоматической вибрационной диагностики вращающегося оборудования относится диагностический комплекс, состоящий из переносного виброанализатора типа СД и компьютера с диагностической программой DREAM, производимый и развиваемый около 20 лет Ассоциацией ВАСТ, см рис 5.

Рис.5. Переносная система вибродиагностики вращающегося оборудования на основе сборщика данных – виброанализатора СД-21, измеряющего вибрацию от 2 Гц до 25кГц, и диагностической программы DREAM.

Особенностью виброанализаторов серии СД является возможность разделения вибрации на периодические, случайные и импульсные компоненты, а также последующий анализ их тонкой структуры, в том числе модуляции. Для разделения вибрации на компоненты используются широкополосная и узкополосная фильтрация сигналов, для анализа периодических компонент, в том числе и модулированных – узкополосный спектральный анализ, для анализа выделенных модулированных случайных компонент – узкополосный спектральный анализ огибающей, а для анализа импульсных компонент – анализ формы (зависимости от времени) их мощности (огибающей).

Полностью указанные виды анализа вибрации реализуются далеко не в каждом из переносных виброанализаторов, даже если они указаны в технической документации. Дело в том, что часть производителей виброанализаторов, отмечая возможность анализа импульсной и модулированной вибрации, обеспечивают лишь ее качественный анализ, что ограничивает возможности анализатора при решении задач глубокой диагностики. В то же время и в виброанализаторы серии СД для простоты их использования в задачах вибродиагностики и виброналадки включены не все виды анализа сигналов во времени. Полный комплект разных видов анализа сигналов во времени, в частотной области и в пространстве, с предварительным разделением вибрации на периодические, квазипериодические, случайные и импульсные компоненты, обычно реализуется в многоканальных анализаторах, рассчитанных на использование экспертами в лабораторных условиях.

Диагностическое программное обеспечение DREAM обеспечивает автоматизацию основных процессов обнаружения дефектов, включая обработку спектров, содержащих большое количество узкополосных составляющих, поиск диагностических признаков дефектов, определение вида дефекта и формирование порогов для определения степени опасности каждого дефекта. Основной режим работы программы – групповая диагностика, для чего предусмотрена возможность объединения агрегатов и их узлов в группы идентичных объектов диагностики. Выходными данными программы являются вид и величина наиболее вероятных дефектов, обнаруживаемых в контролируемом узле типового агрегата. Для каждого типа узлов (или каждой совокупности взаимодействующих между собой узлов) разработчиками программы поставляется свой диагностический модуль.

Все особенности программы DREAM непосредственно связаны с ее назначением – ранней диагностикой дефектов по сигналам вибрации и долгосрочным прогнозом состояния агрегатов с узлами вращения. Первая из особенностей определяется тем, что на ранней стадии развития большинство дефектов проявляется преимущественно в вибрации того узла, в котором находятся, т.е. они практически не влияют на вибрацию других узлов. Поэтому ранняя диагностика дефектов – это поузловая диагностика, а не диагностика агрегата в целом. Поэтому и число точек контроля вибрации агрегата при использовании переносной системы диагностики может быть значительно больше, чем в стационарной системе. А оценивать состояние агрегата даже при развитых дефектах приходится без учета их влияния на вибрацию других узлов, по наиболее опасному из развивающихся дефектов во всех контролируемых узлах.

Вторая особенность программы DREAM определяется тем, что глубокий анализ сигналов вибрации с разделением на периодические, случайные и ударные компоненты обычно проводится в установившемся режиме работы агрегата, при стабильной или медленно изменяющейся частоте вращения. Соответственно время измерений жестко не ограничивается и можно проводить последовательные во всех точках контроля диагностические измерения одноканальным или двухканальным виброанализатором. А переходить на многоканальные анализаторы лишь в специальных режимах работы агрегата, например, при его установке для диагностирования на стенды с ограничениями на время работы. Многоканальные анализаторы можно использовать совместно с программой DREAM и в случае, когда для установки датчиков на время измерений приходится временно останавливать диагностируемый агрегат. Кроме того, одним из важных направлений развития программы является диагностика агрегатов в динамических режимах работы, в том числе на пусках и при наборе нагрузки, где также необходимо использовать многоканальные средства параллельного измерения вибрации.

Третья особенность программы DREAM определяется тем, что используемые алгоритмы глубокого анализа сигналов вибрации эффективны для раннего обнаружения дефектов с последующим отслеживанием их медленного роста. Чувствительность их к изменению величины развитого дефекта по мере этого развития падает и на конечной стадии деградации узлов необходимо переходить на традиционные алгоритмы мониторинга состояния с частыми измерениями, привлекая эксперта для принятия решения о возможности продолжения эксплуатации агрегата. Поэтому одной из важных рекомендаций, выдаваемых программой DREAM при обнаружении опасных дефектов, является переход на ежедневное измерение вибрации с мониторингом мощности ее низкочастотных составляющих.

Таким образом, переносная система диагностики требует участия не только оператора со специальной подготовкой для проведения диагностических измерений с параллельным контролем режимов функционирования агрегата, но и эксперта для уточнения диагноза и прогноза состояния агрегата при наличии опасных для эксплуатации дефектов. К задачам, решаемым экспертом, относится и постановка сводного диагноза состояния агрегата по результатам автоматической вибродиагностики его узлов, выполняемой автономно для каждой точки контроля вибрации. При этом эксперт должен учитывать данные измерений параметров других контролируемых процессов и косвенную информацию о текущем состоянии агрегата. Подготовка и повышение квалификации таких специалистов является основной задачей Северо-Западного учебного центра.

Промежуточной между переносной и стационарной системами диагностики является система с постоянно стоящими на агрегате датчиками и переносными приборами для съема диагностической информации. Особенностью применения таких полустационарных систем является использование многоканальных средств параллельного съема сигналов вибрации, что позволяет провести анализ сигналов с выделением диагностических признаков не только в установившихся, но и в переходных режимах. Причем, в отличие от стационарных систем мониторинга и диагностики, можно не предъявлять требования проведения быстрого, но ограниченного по глубине онлайн анализа сигналов для принятия решений на месте измерения, и проводить глубокий анализ сигналов вибрации в переходных режимах работы агрегата позднее, в оффлайн режиме. А объем диагностической информации, доступный для получения из сигналов вибрации в переходных и переменных режимах работы для многих типов агрегатов, особенно с узлами возвратно-поступательного типа, может быть много больше, чем при работе в установившихся режимах.

Установка стационарных датчиков вибрации в оптимальные точки ее контроля с выводом кабелей в блоки съема сигналов является самой дорогостоящей частью внедрения стационарной системы мониторинга, поэтому чаще всего сразу внедряется стационарная система мониторинга и диагностики. Причина в том, что можно использовать меньшее количество датчиков вибрации и дополнительно контролировать состояние агрегата в переходных режимах работы, не увеличивая существенным образом совокупные затраты. Но при этом рекомендуется внедрять самообучающуюся систему мониторинга с модулем диагностики по результатам мониторинга состояния.

Разделение и последовательное решение задач мониторинга состояния агрегатов с использованием параметров вибрации и других процессов, с задачами диагностики этих агрегатов расширяет возможности, как самообучения системы, так и адаптации к объекту и системы мониторинга, и программы диагностики, что и необходимо для повышения достоверности получаемых результатов именно при использовании стационарных систем. При этом, однако, снижается эффективность обнаружения части из зарождающихся дефектов, которые на момент проведения измерений еще не изменили реальное состояние контролируемого агрегата. Но и задачу контроля отсутствия зарождающихся дефектов, без которого невозможен долгосрочный (более одного – двух месяцев) прогноз состояния агрегата также можно решить. Для этого система мониторинга может использоваться в качестве полустационарной системы сбора сигналов для последующей глубокой диагностики объекта, проводимой уже с участием эксперта.

Диагностическая часть стационарной системы не должна нарушать возможности автономной работы системы мониторинга в полностью автоматическом режиме, и ее адаптацию к объекту диагностики следует выполнять с участием эксперта только до момента сдачи в эксплуатацию. Кроме этого, диагностика должна проводиться для агрегата в целом, а, при необходимости, и для группы агрегатов, работающих на единый технологический процесс - для обнаружения системных неисправностей. И, наконец, диагностика должна проводиться для всех режимов работы агрегата, включая неустановившиеся, в которых работает система мониторинга состояния.

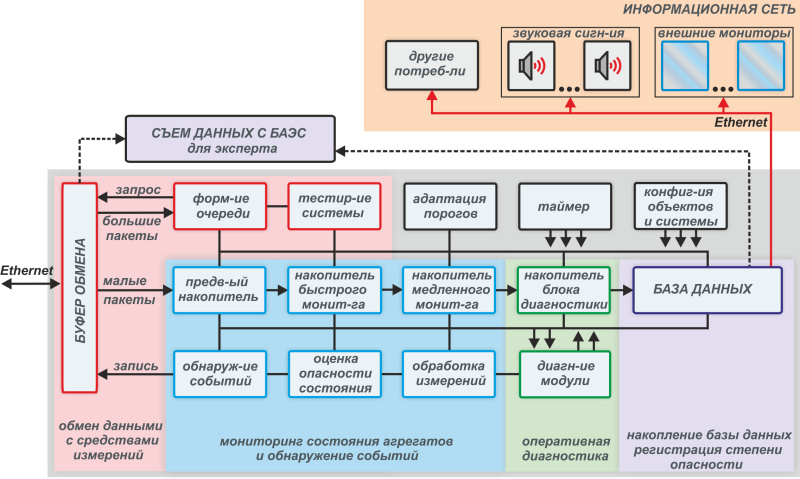

Все перечисленные требования к автоматической диагностике, выполняемой стационарной системой мониторинга и диагностики специалисты предприятия «Вибротехника», входящего в Ассоциацию ВАСТ реализовали в виде программного обеспечения для системы непрерывного мониторинга состояния и оперативной диагностики агрегатов (программа ОДА). Структура этой программы приведена на рис. 6.

Рис.6. Структура программы мониторинга и оперативной диагностики агрегатов по вибрации и другим процессам для онлайн обнаружения дефектов и неисправностей с контролем более 100 параметров в каждой точке измерений.

В программе можно выделить пять основных частей. Первая - модуль обмена данными со средствами измерений по измерительной сети Ethernet. Вторая - модуль мониторинга контролируемых параметров с усреднением (и накоплением) данных на четырех последовательно увеличивающихся интервалах времени. Модуль обеспечивает обнаружение изменений состояния агрегата и оценку их степени опасности. Третья – модуль диагностики, определяющий вид наиболее опасного дефекта, уточняющий степень его опасности и формирующий прогноз развития дефекта. Четвертая – база данных, и пятая – информационная сеть Ethernet, к которой могут быть подключены и исполнительные устройства сигнализации, а при необходимости, и управления режимами работы объекта диагностики.

Программа оперативной диагностики обеспечивает периодическую с интервалами в несколько минут диагностику всех контролируемых агрегатов, а также диагностику каждого агрегата при возникновении «событий», характеризуемых обнаружением изменений его состояния. Время постановки диагноза с оценкой вида наиболее опасного дефекта после возникновения «события» - несколько секунд, обычно не более пяти. Важная особенность программы диагностики – возможность включения в алгоритмы идентификации дефектов любых параметров любых контролируемых системой мониторинга процессов. Но должна быть известна связь этих параметров с состоянием агрегата или его отдельных узлов, а время измерения и задержка в получении информации не должны превышать постоянной времени работы системы в режиме онлайн (несколько секунд, обычно не более трех). Подключение к диагностике параметров невибрационных процессов проводится на этапе составления проекта системы для конкретного агрегата с конкретными точками контроля вибрации и других процессов.

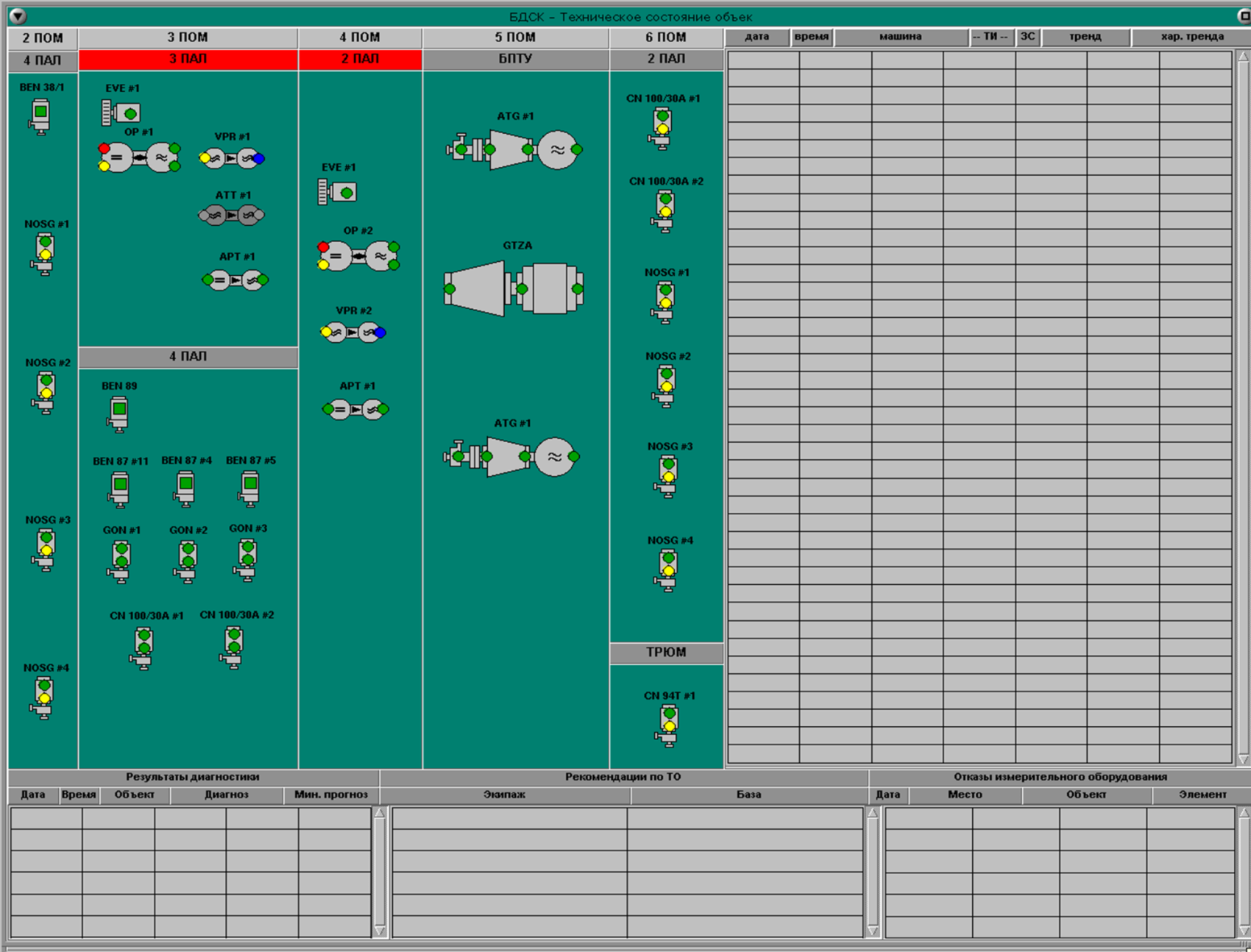

Несмотря на кажущуюся сложность программы оперативной диагностики, да и системы мониторинга и диагностики в целом, дежурный персонал может получать (обычно - на монитор состояния) сжатую информацию в виде мнемосхемы состояния диагностируемых агрегатов, смотри, например, рис.7. Для глубокой диагностики и долгосрочного прогноза состояния агрегатов накапливаемые в средствах измерения отрезки сигналов передаются в службы диагностики, оснащенные средствами и/или программами обнаружения зарождающихся дефектов

Рис. 7. Мнемосхема состояния контролируемых агрегатов с выводом текстовых сообщений о видах и времени обнаружения дефектов, прогнозе их развития, об отказах измерительных каналов системы диагностики.

Важно отметить, что разработанная стационарная система мониторинга и оперативной диагностики организована так, что внедрять ее можно поэтапно, начиная с запуска минимальной системы мониторинга на один - два агрегата, затем постепенно увеличивая количество агрегатов, охватываемых системой мониторинга и, при желании, внедряя в программу мониторинга модули оперативной диагностики. Конечным этапом освоения средств диагностики агрегатов на предприятии можно считать запуск корпоративной системы управления обслуживанием и ремонтами технологического оборудования на основе данных от систем мониторинга и диагностики

Использование переносных систем диагностики агрегатов с узлами вращения рассчитано на участие в процессе диагностирования как персонала, проводящего диагностические измерения, так и специалиста с диагностической подготовкой из числа сотрудников либо предприятия, либо внешних служб диагностики, задачей которого является уточнение диагноза после обнаружения опасного дефекта. Эту задачу при условии доступа к базе данных первичных измерений специалист может выполнять, находясь на большом удалении от предприятия.

Использование стационарных систем мониторинга и оперативной диагностики не требует участия специалиста с диагностической подготовкой, если предприятию необходима только оперативная диагностика контролируемого агрегата с прогнозом состояния по трендам изменения состояния (до одного месяца), и не стоит задача долгосрочного прогноза (от одного до трех месяцев) состояния агрегатов. Если же долгосрочный прогноз необходим, можно рекомендовать предприятию пойти на дополнительные затраты и подключить специалиста, задачей которого является оффлайн анализ отрезков сигналов, периодически записываемых стационарной системой мониторинга, с постановкой долгосрочного прогноза состояния агрегата.

Если на предприятии есть специалисты не только по контролю, но и по диагностике работающего оборудования, их рекомендуется дополнительно оснастить прибором тепловизионного контроля и эндоскопом, позволяющими проводить дополнительное уточнение места возникновения дефекта и степень его опасности.

4. Виброналадка.

Кроме контроля вибрационного состояния и вибрационной диагностики работающего оборудования предприятию необходимо выполнять работы по поддержанию в норме его технического и вибрационного состояния. И это не только обслуживание или ремонт по результатам периодического или непрерывного контроля и диагностики, но еще и работы по виброналадке оборудования, особенно аварийноопасных агрегатов с узлами вращения. Под виброналадкой агрегатов здесь понимается комплекс работ по снижению низкочастотной (до 1000Гц) вибрации до требуемых значений, причем к этим работам обычно не относится ремонт дефектных узлов или их замена бездефектными. Задача виброналадки – определить причины повышенной вибрации агрегата и снизить ее технологическими приемами, без замены узлов или после такой замены.

Не останавливаясь на перечне типовых операций по виброналадке, который зависит от вида агрегата и условий его работы, определимся с требуемой подготовкой специалиста, выполняющего эти работы, и техническими средствами, необходимыми для их выполнения. При этом выделим две основных задачи виброналадки – диагностику причин повышенной вибрации агрегатов и проведение работ по ее снижению, прежде всего работ по центровке валов и балансировке роторов.

Чаще всего виброналадка выполняется после изготовления агрегата, его ремонта и монтажа на месте эксплуатации, т.е. после работ, выполняемых специализированными организациями, в функции которых входит и весь комплекс операций виброналадки. Но есть еще и текущие ремонты, которые выполняются обслуживающим агрегаты персоналом, и в этом случае предприятие должно иметь собственных специалистов по виброналадке, оснащенных специализированными техническими средствами.

Из персонала, выполняющего работы по вибрационному контролю и контролю состояния агрегатов наиболее близкую со специалистами по виброналадке подготовку имеют те сотрудники, которые занимаются диагностикой агрегатов с использованием переносных средств измерения и анализа вибрации. В частности, проводя периодическую диагностику агрегатов, они могут зафиксировать недопустимый рост низкочастотной вибрации, выделить наиболее сильные из ее составляющих и с помощью автоматизированных средств диагностики обнаружить развитые дефекты, если эти дефекты являются причиной такого роста. Но процессы поиска причин повышенной вибрации сложнее поиска дефектов и не поддаются автоматизации. Ряд своих особенностей имеют и технологические методы виброналадки, когда приходится снижать вибрацию агрегатов, особенно высокооборотных, не имеющих явно выраженных дефектов.

Технологическими методами виброналадки можно снизить опасную низкочастотную вибрацию далеко не всех видов машин и оборудования. В основном методы виброналадки применяются для снижения колебаний ротора в подшипниках или группы роторов, соединенных муфтами, а также колебаний, возбуждаемых взаимодействием вращающихся узлов с неподвижными частями агрегатов через магнитное поле, жидкую или газообразную среду. Повышенная вибрация агрегатов, источником которой является механический контакт взаимодействующих поверхностей, например, в механических передачах, как правило, является следствием развитого дефекта, после обнаружения которого в процессе диагностирования и устранения службами ремонта вибрация существенно снижается, не требуя дальнейшей наладки агрегата. Отмеченная особенность определяет и специфику подготовки специалистов по виброналадке как специалистов по диагностике агрегатов, получающих дополнительную подготовку по вопросам виброналадки роторных машин.

Техническое оснащение специалистов по виброналадке, как и их подготовка, по ряду причин отличается от оснащения специалистов по диагностике. Первая причина – отсутствие, как правило, предварительно накопленной «истории» вибрационного состояния агрегата, в частности, при выполнении наладки после ремонта или монтажа агрегата на месте эксплуатации. Следствием этого является невозможность построить «эталон» вибрационного состояния агрегата и, соответственно, отсутствие программ для автоматического определения причин роста вибрации. В лучшем случае для конкретных типов агрегатов может существовать методика выявления таких причин по результатам диагностического обследования.

Вторая причина – ограничения по времени и по затратам на виброналадку агрегата, связанных с выводом агрегата из производственного процесса, его работой в неноминальных режимах, необходимых для проведения диагностического обследования, и собственно работ по наладке. Следствием этого является необходимость использования многоканальных средств измерения и онлайн анализа диагностических сигналов и наиболее производительных средств виброналадки.

Таким образом, предприятия, эксплуатирующие большую группу агрегатов, как правило, не только имеют договорные связи с фирмами, специализирующимися по наладке уникальных агрегатов, включая их виброналадку, но и готовят собственных специалистов по диагностике и виброналадке, по крайней мере, типовых агрегатов, текущий ремонт или замену которых проводят собственными силами. Это, как минимум, служба диагностики и виброналадки, состоящая их двух человек. Один из них при наличии минимальной специальной подготовки решает задачи проведения периодических измерений вибрации и других диагностических сигналов с использованием средств автоматизированной диагностики, а второй, с опытом диагностики и виброналадки, уточняет результаты автоматической диагностики агрегатов при обнаружении опасных изменений состояния, а также выполняет работы эксперта при проведении виброналадки. Предприятия с небольшим количеством эксплуатируемых агрегатов, не имеющие службы диагностики, обычно своими силами организовывают работы по мониторингу их состояния, и при обнаружении изменений, обращаются к внешним специалистам по диагностике и виброналадке.

В арсенал технических средств, используемых специалистами по виброналадке агрегатов, как правило, входит многоканальная система параллельного онлайн анализа сигналов вибрации. Она используется для онлайн анализа вибрации в исходном состоянии (до остановки агрегата), в динамических режимах (остановка, пуск, прогрев, смена нагрузки), а также для поиска резонансов в остановленном агрегате, при ударном возбуждении вибрации отдельных узлов агрегата и фундаментных конструкций. Кроме этого она же используется и для измерений формы колебаний агрегата на частоте вращения (по амплитудам и фазам оборотной вибрации в выбранных точках контроля) в операциях балансировки, в том числе и при пробных пусках. Как правило, в системе для разных агрегатов используется разное количество параллельных измерительных каналов, пропорциональное четырем (по два на опору вращения), поэтому система может набираться из отдельных измерительных блоков, работающих на измерительную сеть. Это особенно важно, когда диагностика и виброналадка проводится для разнесенных в пространстве и синхронно работающих на один технологический процесс агрегатов.

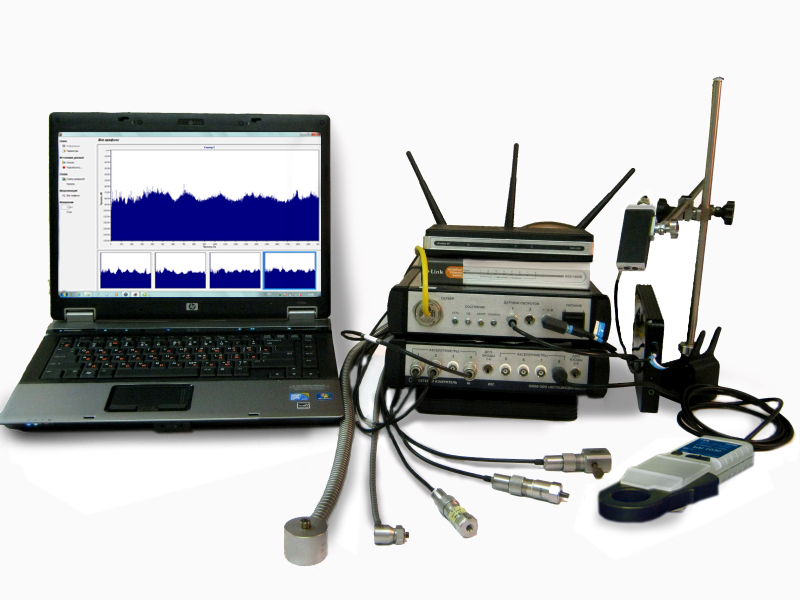

Предприятия Ассоциации ВАСТ провели длительные испытания и подготовили к серийному выпуску такой многоканальный анализатор сигналов, состоящий из измерительных блоков (сетевых измерителей) и программы динамического анализа сигналов, он показан на рис. 8. и рис. 9.

Рис. 8. Общий вид переносного многоканального (на 8 каналов измерения вибрации) онлайн анализатора с автономным питанием на 20 часов непрерывной работы. Габариты анализатора определяются используемым компьютером

Рис.9. Многоканальный анализатор с несколькими разносимыми на значительное расстояние измерительными блоками, с возможностью работы по беспроводной сети.

Основными отличиями многоканального анализатора сигналов от стационарной системы мониторинга и диагностики является не только переносное исполнение, но особенности передачи информации по измерительной сети. В многоканальном анализаторе в программу анализа передается непрерывный поток оцифрованных сигналов вибрации, а в стационарной системе – результаты их обработки (анализа).

Анализатор рассчитан не только на работы по диагностике причины повышенной вибрации, но и на выполнение измерительных и расчетных операций, выполняемых в процессе балансировки. Особенностью программы балансировки в составе анализатора является возможность ее выполнения в динамических режимах, например на начальной стадии разгона агрегата во время замедленного пуска или на его выбеге после отключения в процессе разгона без достижения номинальной скорости вращения. Такие режимы особенно важны при балансировке машин после ремонта вращающихся частей, когда из-за появляющейся в результате ремонта неуравновешенности ротора выход агрегата на номинальные скорости вращения может привести к аварии. В таких случаях службы ремонта везут ротор на балансировочный станок, который может находиться на другом предприятии, даже в других городах. Наличие рассмотренных возможностей балансировки роторов на месте эксплуатации позволяет избежать подобных ситуаций и существенно снизить затраты на балансировку машин.

Кроме многоканального онлайн анализатора вибрации специалистам по виброналадке, как и по другим видам наладки, необходимы технические средства для центровки роторов и выверки деталей машин. Предприятия Ассоциации ВАСТ не выпускают подобной продукции, но в то же время Ассоциация является представителем одного из ведущих мировых предприятий по выпуску лазерных приборов центровки и выверки – фирмы Дамалини (Швеция), продукция которой считается оптимальной по соотношению цена-качество. Ассоциация обеспечивает не только поставку приборов, но и их обслуживание, а также подготовку специалистов.

5. Выводы.

Выполненный обзор технических средств измерения вибрации, вибрационного мониторинга и мониторинга состояния, диагностики, прогноза и виброналадки агрегатов с узлами вращения позволяет принимать решения по оптимизации затрат различных служб предприятия на освоение таких средств с учетом затрат на подготовку и содержание специалистов. Для этого рекомендуется оснащать:

1. Службы контроля, не отвечающие за состояние объектов контроля, для обеспечения обязательного контроля вибрации - простейшими виброметрами, не требующими от пользователя специальной подготовки.

2. Дежурный персонал, эксплуатирующий агрегаты без стационарных систем контроля состояния и обеспечивающий работу агрегатов только на предусмотренных документацией режимах, для обеспечения своевременного обнаружения изменений состояния - простейшими переносными системами мониторинга состояния, также не требующими от пользователя специальной подготовки.

3. Персонал без специальной подготовки, занимающийся сбором данных о состоянии агрегатов на предприятиях, не имеющих специалистов по вибродиагностике и виброналадке, для обоснованного вызова сторонних специалистов - простейшими переносными системами мониторинга состояния.

4 Персонал диагностических служб на предприятиях, имеющих такие службы - переносными автоматическими системами диагностики, а также средствами сбора диагностической информации без разборки агрегата, в том числе многоканальными, дополнительно - тепловизором и эндоскопом, а для диагностики наиболее ответственных агрегатов - стационарными системами мониторинга и оперативной диагностики.

5. Предприятия, эксплуатирующие особо ценные и аварийноопасные агрегаты – стационарными системами мониторинга и диагностики, которые можно эксплуатировать персоналом, не имеющим диагностической подготовки.

Рекомендуется поручать службам диагностики, имеющимся на предприятии, выполнять работы по виброналадке агрегатов, по крайней мере, после текущего ремонта, для чего оснастить их многоканальным онлайн анализатором, программным обеспечением для балансировки и прибором для центровки валов.

Рекомендуется периодически повышать квалификацию специалистов, обеспечивающих диагностику работающих агрегатов, как по вибрации, так и по другим процессам, по возможности расширяя их подготовку путем освоения технологий виброналадки.

Все указанные технические средства, основанные на вибрационных измерениях, выпускаются предприятиями Ассоциации ВАСТ серийно или в виде опытных образцов, а подготовка и повышение квалификации специалистов проводится Северо-Западным учебным центром, входящим в Ассоциацию.

Публикации по рассматриваемой теме, размещенные на сайте.

1. А.В. Барков, Н.А. Баркова. Виброметры. Вибрационный контроль и мониторинг. Простейшие системы мониторинга состояния машин и оборудования. 2011

2. А.В. Барков. Основные требования к современным средствам мониторинга состояния и диагностики машин и оборудования. 2011

3. А.В. Барков, Н.А. Баркова, А.А. Борисов, В.Б. Киселев, Т.М. Усыпко. Многоканальный online анализатор вибрации для промышленных условий. 2012

4. А.В. Барков, Н.А.Баркова. Задачи внедрения технологий контроля состояния и диагностики работающих машин.

5. А.В. Барков, Н.А. Баркова, В.В. Федорищев. Как выбирать средства мониторинга и диагностики машин и механизмов 2012

6. А.В. Барков Как использовать достижения вибрационного мониторинга и диагностики машин и механизмов. 2014

7. А.В. Барков, Н.А. Баркова, Д.В. Грищенко. Бортовая система диагностирования судовых машин 2012

8. Программа оперативной диагностики агрегатов ОДА по параметрам вибрации, тока и других процессов. Основные возможности и характеристики

9. Методика МВ.03.7826741252./23.12.2011. Идентификация состояния механизмов с узлами вращения по результатам вибрационного мониторинга и контроля температуры.