2. Выбор методов диагностики подшипников качения ходовой части локомотивов.

В процессе эксплуатации в подшипниках качения машин могут возникать разные дефекты, имеющие разные скорости развития и влияющие на различные характеристики подшипника. Практически все виды дефектов прямо или опосредовано влияют на действующие в подшипнике колебательные силы и вибрацию, это влияние зависит от вида и степени развития дефекта, но может зависеть от особенностей конструктивного исполнения подшипника. По особенностям влияния на вибрацию подшипника, опоры вращения или машины в целом, дефекты обычно разбиваются на следующие группы:

-

нарушения формы (некруглость, разноразмерность) поверхностей качения,

-

раковины, трещины на поверхностях качения,

-

перегрузки поверхностей качения,

-

недостаток (избыток) смазки, разрывы смазочного слоя,

-

дефекты сепаратора (износ, ослабление клепок, разрушение)

-

задевание движущихся элементов о неподвижные,

-

проскальзывание колец в посадочном месте.

Колебательные силы, действующие в подшипнике качения с дефектами при стабильной частоте вращении ротора, могут быть периодическими, кусочно-периодическими и распределенными во времени случайно. Периодичность действия колебательных сил определяется следующими пятью основными подшипниковыми частотами и их комбинациями:

-

частотой вращения ротора

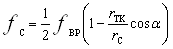

,

,

-

частотой вращения сепаратора

,

,

-

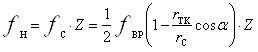

частотой перекатывания тел качения по наружному кольцу

,

,

-

частотой перекатывания тел качения по внутреннему кольцу

,

,

-

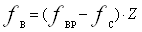

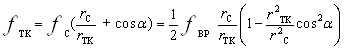

частотой вращения тел качения

где  - частота вращения вала; rC- радиус сепаратора; rTK- радиус тел качения; α - угол контакта тел качения с дорожками качения, Z – число тел качения в одном ряду.

- частота вращения вала; rC- радиус сепаратора; rTK- радиус тел качения; α - угол контакта тел качения с дорожками качения, Z – число тел качения в одном ряду.

По физической природе формирования колебательных сил в подшипнике с дефектами их можно разделить на следующие группы:

-

силы кинематического происхождения при относительном движении двух статически нагруженных поверхностей качения при некруглой форме одной или обеих поверхностей,

-

силы параметрического происхождения при относительном движении нагруженных поверхностей качения в условиях изменяющейся в месте действия нагрузки жесткости одной или нескольких контактирующих поверхностей,

-

силы ударного происхождения при упругом (неупругом) соударении контактирующих поверхностей качения или при появлении импульсных нагрузок на одну из поверхностей качения,

-

нестационарные силы трения в слое смазки.

Диагностическими признаками дефектов является изменение характеристик действующих в подшипнике колебательных сил или появление сил новой природы, причем на разной стадии развития дефектов соотношение сил разной природы существенно изменяется. Вследствие этого не существует ни одного метода вибрационной диагностики, одинаково эффективно обнаруживающего все виды дефектов и на любой стадии их развития.

Наиболее часто применяются методы, основанные на обнаружении сил и вибрации ударного происхождения. Это могут быть методы, основанные на обнаружении и анализе ультразвуковой вибрации неподвижного кольца подшипника, возбуждаемой упругими или неупругими ударами тел качения об это кольцо при разрывах масляной пленки. Это могут быть методы, основанные на обнаружении и анализе гармонических рядов в спектрах (кепстрах) среднечастотной вибрации подшипникового узла, возбуждаемой ударными нагрузками на неровные поверхности качения подшипника. Это могут быть методы, основанные на анализе высокочастотной случайной вибрации подшипника, возбуждаемой пульсациями давления в слое смазки, и обнаружении в огибающей вибрации признаков импульсной модуляции.

Каждый из перечисленных методов имеет свои преимущества и недостатки, свои сложности в практической реализации. К наиболее важным преимуществам относится возможность обнаружения большой номенклатуры дефектов подшипников на ранней стадии развития. К недостаткам следует отнести нечувствительность к некоторым видам дефектов каждого из методов, а к отдельным видам, в частности к дефектам сепаратора – любого из отмеченных методов анализа вибрации ударного происхождения. К сложностям реализации следует отнести трудности в измерении высокочастотной вибрации подшипниковых узлов некоторых машин, а также проблемы выделения ударной вибрации из-за дефектов подшипников на фоне вибрации тех же подшипников, возбуждаемой ударными нагрузками, формируемыми в других узлах машины, в частности в зубчатых зацеплениях механических передач.

Ряд распространенных методов диагностики подшипников качения основан на анализе низкочастотной вибрации, возбуждаемой действующими в статически нагруженных подшипниках колебательными силами кинематического и параметрического происхождения. Спектральный анализ низкочастотной вибрации машины в целом часто позволяет выделить подшипниковые составляющие вибрации, по амплитудам и частотам их гармоник низкой кратности оценить степень отклонения формы поверхностей качения от проектной, а по характеристикам их модуляции – степень отклонения нагрузок на поверхности качения от номинальных. Методы диагностики подшипников качения по спектрам низкочастотной вибрации машины в целом традиционно рассчитаны на обнаружение предаварийного состояния подшипников и используются, как правило, только в сочетании с методами контроля состояния смазки, в том числе и по ультразвуковой вибрации неподвижных узлов подшипника. Но даже в таком сочетании эти методы имеют высокую эффективность лишь при непрерывном контроле вибрации.

Методы диагностики подшипников качения по вибрации, возбуждаемой силами трения, которые при неразрывности масляного слоя имеют преимущественно гидродинамическое происхождение, распространены не очень широко, несмотря на то, что на механизм ее формирования влияют практически все дефекты подшипника. Основная причина состоит в том, что эти методы наиболее сильно реагируют на появление микро ударов в подшипнике, в то время как их технически проще обнаруживать по ультразвуковой вибрации, а не решать сложную задачу отделения широкополосной случайной вибрации, возбуждаемой силами трения, от многочисленных гармонических составляющих другой природы. При этом остается незамеченным тот факт, что только эти методы позволяют обнаруживать не только импульсную, но и периодическую плавную модуляцию случайной вибрации, и, как следствие, напрямую контролировать состояние сепаратора по силам трения скольжения между ним и телами качения, а также идентифицировать вид большинства дефектов подшипника на начальной стадии развития. Несмотря на то, что чувствительность этих методов иногда падает по мере развития отдельных дефектов, они незаменимы в задачах долгосрочного прогноза состояния подшипников, так как такой прогноз возможен только при решении задачи обнаружения всех потенциально опасных дефектов на ранней стадии развития.

На первых этапах внедрения систем диагностики производства Ассоциации ВАСТ для диагностики подшипников качения ходовой части локомотивов применялись типовые системы, в которых параллельно использовались два основных метода вибрационной диагностики – по спектру виброускорения подшипникового узла на низких и средних частотах и по спектру огибающей случайной вибрации, предварительно выделенной полосовым высокочастотным фильтром. Первый использовался, в основном, для контроля за развитием дефектов поверхностей качения, второй – для обнаружения и идентификации дефектов поверхностей качения, сепаратора и смазки, а также перегрузок подшипника из-за дефектов монтажа подшипников и машины в целом.

Из-за плавного развития дефектов в оборудовании, работающем на многих предприятиях практически без перегрузок, использование этих систем при интервалах между периодическими измерениями в два – три месяца позволяло эффективно обнаруживать потенциально опасные дефекты во вращающемся оборудовании ряда отраслей промышленности задолго до возникновения аварийной ситуации. Другая ситуация складывается в диагностике подшипников КМБ и КРБ локомотивов, где скорость развития дефектов иногда оказывается в несколько раз выше. Причинами этого может быть повторное использование в подшипниках выработавших значительную часть ресурса элементов качения, возможная перегрузка тяговых двигателей, а также ударные нагрузки на колесные пары и буксовые подшипники во время эксплуатации локомотива, абразивный износ поверхностей трения из-за попадания в подшипники посторонних частиц. Кроме того, анализ измеряемой вибрации подшипниковых узлов усложняется наличием во многих КМБ и КРБ ударных нагрузок на подшипники, возникающих в зубчатых зацеплениях из-за больших допусков на форму зубцов и зацеплений, что резко усложняет процесс идентификации ряда дефектов подшипников.

В результате проведенных исследований, а также на основании нескольких лет опытной эксплуатации систем вибрационной диагностики в переносную систему «Вектор-2000» и стендовую систему КПА-1В были внесены изменения. В используемые системы диагностики были включены дополнительный контроль состояния смазки по мощности ударных импульсов, возбуждающих вибрацию в ультразвуковом диапазоне частот до 30 – 40 кГц и метод обнаружения предаварийного состояния подшипников по уровню случайной низкочастотной вибрации КМБ и КРБ. Кроме этого в программное обеспечение для автоматической диагностики подшипников качения зубчатых передач были внесены дополнительные алгоритмы разделения диагностических признаков дефектов подшипников и технологических отклонений в зубчатых зацеплениях при случайном подборе шестерен в состав зубчатой пары.

В настоящее время визитной карточкой каждого подшипникового узла эксплуатируемого КМБ (КРБ) локомотива являются измеренные на вывешенном блоке при скорости вращения колесной пары около 250 об/мин:

-

спектр вибрации подшипникового узла, измеренной на нижней части подшипниковых узлов в вертикальном направлении,

-

спектр огибающей высокочастотной (от 7 до 9 кГц) вибрации в той же точке,

-

уровень ультразвуковой вибрации.

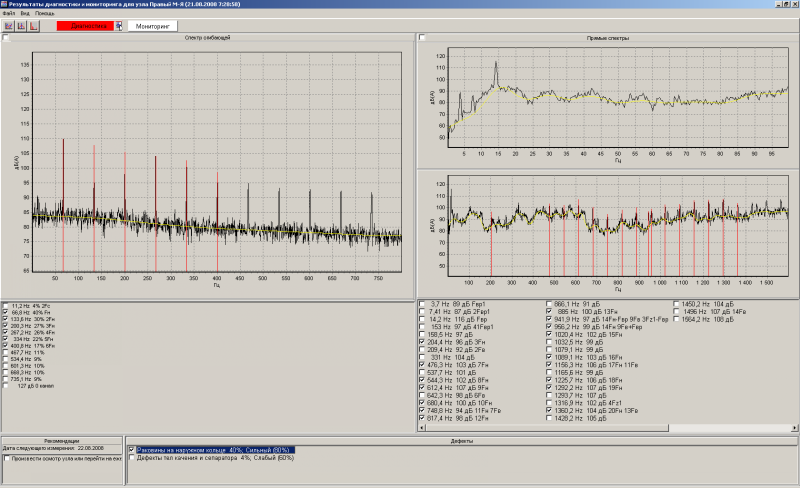

На рис.1. приведены указанные данные для бездефектного и дефектного подшипников колесной пары.

Рис.1. Спектры вибрации исправного подшипника (справа вверху), с раковиной на наружном кольце (справа снизу), спектр огибающей случайной высокочастотной вибрации дефектного подшипника (слева).

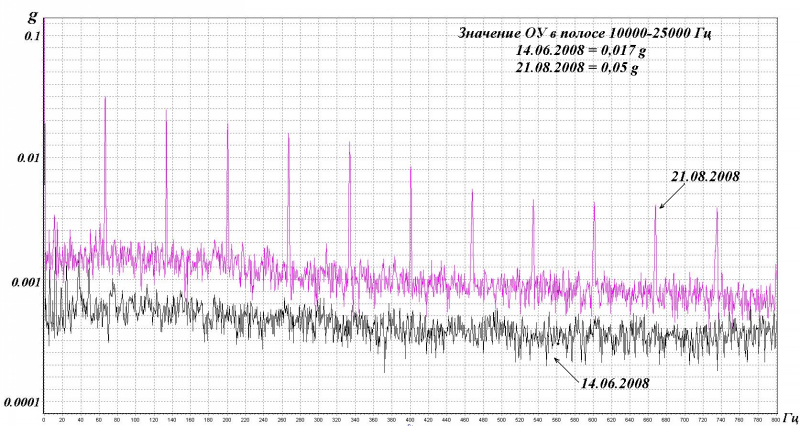

Изменение спектра огибающей случайной высокочастотной вибрации подшипника за период чуть больше 2-х месяцев (с момента его исправного состояния до появления сильного дефекта в виде раковины на наружном кольце) представлено на рис. 2. Для исправного и дефектного подшипника здесь же приведены значения общих уровней высокочастотной вибрации, измеренной в частотной полосе 10-25кГц.

Рис.2. Спектры огибающей случайной высокочастотной вибрации исправного подшипника, измеренного 14.06.2008г., и того же подшипника, измеренного 21.08.2008г., при появлении раковины на наружном кольце. (ОУ – общий уровень, измеренный в полосе частот 10-25кГц)

Автоматическая диагностика подшипников проводится путем совместного анализа вибрации большой группы идентичных подшипниковых узлов идентичных КМБ (КРБ). В результате такого анализа по диагностическим признакам каждого из возможных дефектов автоматически определяются пороги, разделяющие множества бездефектных и дефектных узлов. Это позволяет в автоматическом режиме выделить все подшипники, состояние которых отличается от бездефектного. В то же время для разделения дефектных узлов на группы с разной глубиной дефектов (слабые, средние, сильные) в программу вносятся рекомендованные пороги, которые специалист по диагностике может корректировать с учетом накапливаемого опыта. К слабым дефектам подшипников обычно относят те, которые практически не влияют на результаты прогноза их безаварийной работы, так как могут расти и уменьшаться в процессе эксплуатации и при обслуживании. К средним относят дефекты, которые не приводят к отказам подшипников за время, существенно превышающее длительность прогноза безаварийной работы подшипника. Они учитываются в результатах прогноза только при обнаружении нескольких одновременно развивающихся дефектов. Сильные дефекты реально влияют на остаточный ресурс подшипника, поэтому уточнение вида сильного дефекта, а также порога, разделяющего средние и сильные дефекты, является основной задачей специалиста по диагностике высокой квалификации и позволяет существенно снизить количество преждевременно заменяемых подшипников.

предыдущая 1 2 3 4 5 6 7 следующая