Технические средства анализа вибрации. Средства диагностики вращающегося оборудования

Содержание

Основной задачей диагностики подверженного износу и старению объекта является прогноз его состояния, а при появлении развивающихся дефектов – оценка остаточного ресурса. Для решения этой задачи необходимо обнаруживать, определять и вид, и величину каждого из типовых дефектов и учитывать в прогнозе состояния скорости развития разных видов дефектов, отличающиеся в десятки раз. А при изменении состояния объекта из-за ошибок управления и обслуживания – своевременно обнаруживать ошибки и оценивать их последствия после ликвидации.

Диагностика вращающегося оборудования с разной глубиной и достоверностью доступна при использовании любого из рассмотренных средств измерения и анализа вибрации. Однако с переносными одноканальными (двухканальными) приборами ее можно проводить на установившихся режимах работы оборудования, а с многоканальными – в любых режимах работы, в том числе и наиболее аварийно-опасных – пусковых.

Работы по диагностированию обычно выполняет подготовленный специалист (эксперт), используя известные и доступные для измерения используемыми средствами анализа диагностические признаки дефектов и определяя пороги состояния по статистике результатов измерений, собираемой в процессе эксплуатации диагностируемых объектов. Если объект один, пороги его состояния определяются по «истории» измерений, если под контролем находится группа идентичных объектов, возможно построение «групповых» порогов, и тогда диагностирование каждого объекта может выполняться по однократным измерениям его вибрации.

При использовании автоматизированных средств диагностики эксперта можно заменить диагностическим программным обеспечением и участием в измерениях и контроле ошибок оператора с минимальной специализированной подготовкой. При использовании стационарных систем автоматической диагностики можно полностью отказаться от участия человека в процессах постановки диагноза и прогноза, используя их результаты для оперативного управления агрегатами и планирования обслуживания по фактическому состоянию.

Периодическое диагностирование вращающегося оборудования по его вибрации с использованием переносных систем эффективно в том случае, если все потенциально опасные дефекты обнаруживаются на ранней стадии развития, задолго до возникновения предаварийной ситуации. Для этого иногда приходится увеличивать количество точек контроля вибрации, выбирая их как можно ближе к диагностируемому узлу и используя признаки дефектов, проявляющиеся преимущественно в высокочастотной вибрации этого узла. А для отстройки от влияния текущего режима работы узла и внешних условий на контролируемую вибрацию проводить ее измерения только в одном режиме работы, после выхода объекта на этот режим и окончания переходных процессов.

В системах непрерывного контроля состояния идентификация вида каждого дефекта нужна для практического определения скорости его развития с последующим прогнозом остаточного ресурса объекта диагностики. С учетом этого и создаются мобильные и стационарные средства диагностики вращающегося оборудования по вибрации и другим видам сигналов, прежде всего, по току электродвигателей. Обязательной составной частью таких систем являются устройства и программы контроля текущего режима работы объекта диагностики.

Таким образом, переносная и стационарная системы диагностики решают разные задачи прогноза состояния. От переносной системы требуется оценка вероятности отсутствия опасных дефектов в диагностируемом узле агрегата по данным измерения и анализа вибрации в конкретной точке, а по результатам этой оценки определяется минимальное время безопасной эксплуатации диагностируемого узла, которое для непрерывно работающих объектов может доходить до трех месяцев. При появлении потенциально опасного дефекта в этом узле либо время прогноза снижается, либо выдается рекомендация по устранению дефекта. По истечению прогнозируемого времени безопасной эксплуатации требуется повторная диагностика

Требования к стационарной системе диагностики гораздо шире. Во-первых, необходимо с более высокой достоверностью определять вид каждого из развивающегося дефектов во всех узлах агрегата и скорость его развития, в противном случае невозможно оценить остаточный ресурс до отказа. Во-вторых, необходимо обнаруживать и прогнозировать изменения состояния, не связанные с развитием конкретного вида дефекта, а являющего следствием ошибок обслуживания или управления агрегатом. Наконец, скорость постановки диагноза после обнаружения изменения состояния объекта должна быть минимальной, чтобы использовать результаты диагностирования для управления агрегатом

Переносная система диагностики

Типовая переносная система диагностики производства Ассоциации ВАСТ приведена на рис.6. Она включает в себя виброанализатор – сборщик данных серии СД и компьютер с программой диагностики DREAM.

Рис. 6. Переносная система вибрационной диагностики вращающегося оборудования. Состоит из виброанализатора СД и компьютера с программой автоматизированной диагностики DREAM

Первые из таких систем были выпущены в средине 90-х годов прошлого века. В настоящее время поставляется уже пятая версия системы (CД-23 и DREAM-5). Виброанализатор СД-23 приведен на рис. 7.

Рис.7. Двухканальный виброанализатор СД-23

Технические характеристики виброанализатора СД-23:

2 параллельных аналоговых входа, один вход сигнала с датчика оборотов

Типы преобразователей: акселерометры, проксиметры, микрофоны, токоизмерительные клещи, датчик оборотов

Частотный диапазон: 0,5 – 51200 Гц, динамический диапазон: не хуже 100дБ

Диапазон входного напряжения: ± 5В,

Измеряемые величины: виброперемещение, виброскорость, виброускорение, ток, давление, частота вращения

Общие уровни вибрации в полосах частот по ГОСТам: 2..1000, 10..1000, 10..2000Гц и дополнительных

Диапазоны измерения СКЗ:

-

виброускорения: 0,1-3400м/сс,

-

виброскорость: 0,1-6000мм/с,

-

виброперемещение: 0,5- 5000мкм

Измерение формы сигнала

Измерение узкополосных спектров, спектров огибающей и взаимных спектров

Измерение широкополосных (дольоктавных) спектров

Граничные частоты спектров сигнала: 25- 51200Гц

Число полос в узкополосных спектрах: 400- 51200

Детектор огибающий на выходе полосовых фильтров 1/3 октавных: 800–20000Гц 1/1 октавные: 50-16000Гц

Порт для обмена данных: USB, Ethernet

Степень защищенности: IP65 (пыле-влагозащищенное)

Диапазон рабочих температур: -20/+50С

Масса прибора без датчиков: 1кг

Размеры: 143 х 194 х 39мм

Время работы от аккумулятора: не менее 8часов

Прикладные программы:

Балансировка роторов, Удар, Разгон/выбег

Составные части программы DREAM

Модуль описания объектов диагностирования

Модули формирования заданий на измерения под конкретные типы виброанализаторов

Модуль определения пороговых значений

Модули диагностики различных узлов вращения

СУБД и собственно база данных

Модуль визуализации результатов и составления отчетов

Модуль графического анализа для экспертной диагностики

Диагностируемое оборудование конфигурируется в виде многоуровнего дерева с поузловым описанием объекта диагностики.

В маршрут для выполнения измерений включаются все необходимые для диагностики обязательные измерения, а также дополнительные (пользовательские), заказываемые при конфигурировании объекта диагностирования.

Программа выполняет независимое диагностирование большой группы узлов, указываемых в документации на поставку программы. К ним относятся подшипники качения и скольжения роторной машины и подшипники качения и скольжения механических передач (разные диагностические признаки), элементы механических передач (ремни, цепи, шкивы, шестерни вместе с зацеплениями) рабочие колеса вентиляторов, насосов и турбин (совместно с неподвижными элементами, формирующими поток), электромагнитные системы электрических машин (асинхронных, синхронных и постоянного тока)

Пороги слабых, средних и сильных дефектов формируются автоматически либо по группе одинаковых объектов (при наличии результатов измерений вибрации более трех объектов) и по истории измерений (при наличии более трех измерений, выполненных не чаще, чем через 15дней)

Состояние машины оценивается как худшее из состояний продиагностированных узлов этой машины, определяется наиболее вероятный вид дефекта.

Стационарная система мониторинга и диагностики

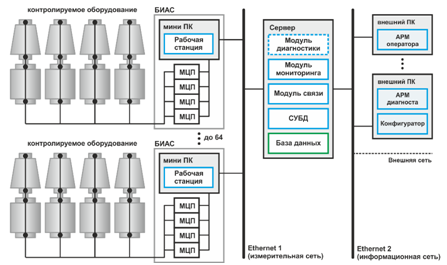

Схема типовой стационарной система мониторинга и диагностики агрегатов с узлами вращения приведена на рис.8. Модульная стационарная, система СМД-4 производства Ассоциации ВАСТ, как и мобильная система мониторинга СМД-4М (рис 5) состоит из трех частей разного назначения. Это блоки измерения и анализа сигналов (БИАС), СМД-серверы с программами приема, обработки и хранения данных и внешние компьютеры с программами визуализации и внешнего управления. Однако в отличие от мобильной системы количество каждой из частей в стационарной системе может быть более одной. Кроме того, стационарная система комплектуется программой автоматической диагностики того агрегата, под который она заказывается у производителя. А при необходимости на начальном этапе работы системы, кроме ее самообучения, производится адаптация модуля диагностики к конкретному агрегату с участием разработчиков

Рис.8. Схема стационарной системы мониторинга состояния и диагностики вращающегося оборудования СМД-4 с группой параллельно работающих блоков БИАС

В такую систему можно объединить группу блоков аварийной сигнализации СМС (см рис. 3), заменив его программное обеспечение на встраиваемое в БИАС, объединив все СМС общей измерительной сетью Ethernet с СМД-сервером и подключив к серверу через вторую информационную сеть один или несколько компьютеров с программами визуализации результатов. При этом можно сохранить и время срабатывания аварийной сигнализации на уровне 0,5сек, и повышенную помехоустойчивость аварийной защиты, добавив регистрацию событий, сопровождающихся сменой состояния объекта, а также модуль оперативной диагностики по событиям и периодически с прогнозом состояния по ее результатам.

За работу СМД-4 в режиме мониторинга отвечает модуль мониторинга, описание которого приведено в разделе 5.3.

За работу в режиме оперативной диагностики отвечает модуль диагностики, который выполняет весь цикл операций диагностирования после обнаружения модулем мониторинга изменений состояния агрегата (после события), а также периодически на выбранных режимах работы с задаваемым минимальным интервалом между циклами диагностики. Типовой интервал – 5-10 минут.

Базовые модули диагностики формируются для конкретных типов машин и механизмов при условии постоянного контроля вибрации на всех опорах вращения. Он обеспечивает обнаружение типовых дефектов по их диагностическим признакам, которые могут различаться для одних и тех же дефектов в разных типах машин и оборудования.

Диагностическими параметрами в сигнале вибрации, по которым обнаруживаются эти признаки, являются уровни составляющих широкополосных спектров вибрации, форма и частота появления импульсных составляющих ударного происхождения в разных полосах частот, а также уровни составляющих узкополосных спектров вибрации или ее огибающей и форма колебаний агрегата на разных частотах.

В модуль оперативной диагностики конкретного агрегата для каждой точки контроля закладывается матрица диагностических параметров, значимых хотя бы для одного из типовых дефектов, и по совокупности превысивших адаптируемые пороги параметров определяется вид и текущая величина дефекта. Для повышения достоверности результата используются все независимые и доступные для измерения в выбранных точках контроля признаки каждого из дефектов. При недостаточном количестве признаков для идентификации вида дефекта обнаруженное изменение состояния считается неидентифицированным. Такие события иногда возникают при развитии дефектов, внесенных в результате ошибок управления агрегатом или его обслуживания.

При необходимости использовать для диагностики конкретного агрегата параметры других процессов, в частности, тока его электродвигателя или температуры отдельных узлов агрегата. под используемую совокупность датчиков и диагностических параметров формируется соответствующая модификация диагностического модуля.

Распределенная система мониторинга и диагностики СМД-4 собирается из элементов, приведенных на рис.9.

Рис.9. Основные элементы системы СМД-4 – датчики, блоки БИАС и внешние компьютеры с программами настройки системы (конфигуратор), визуализации данных (АРМ оператора) и, при необходимости, внешнего управления и анализа данных (АРМ диагноста). Промышленный компьютер с программой «СДМ-сервер» на рисунке не приводится

После адаптации к конкретному объекту диагностики СМД-4 работает в автоматическом режиме и не требует обслуживания.

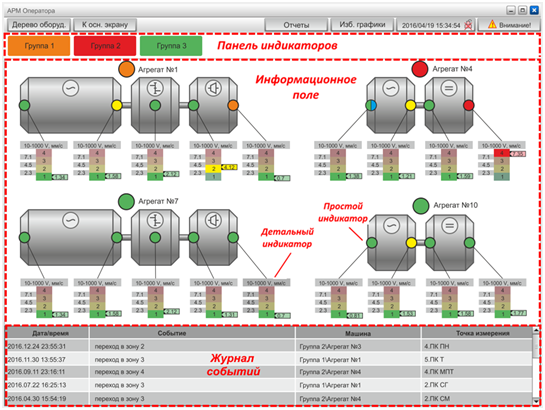

Результаты работы системы выводятся на монитор с помощью программы АРМ оператора. Типовая форма представления результатов приведена на рис. 10.

Рис. 10. Окно индикаторов состояния стационарной системы мониторинга и диагностики СМД-4. Простыми индикаторами отображается техническое состояние агрегатов в целом и их узлов, детальными индикаторами – вибрационное состояние

Технические характеристики других составных частей СМД-4:

Блок измерения и анализа БИАС – характеристики приведены при описании мобильной СМД-4М

СМД-сервер -конструктивно реализован на отдельном компьютере

Операционная система: ОС Windows 7-10, Linux (Ubuntu, Mate, Lubuntu) версии 16.04, Armbian (для ARM компьютеров)

Подключается к двум сетям:

-

измерительная сеть для связи с блоками БИАС и другими внешними измерителями различных параметров, используемыми для мониторинга состояния и диагностики

-

информационная сеть для конфигурирования системы и связи с компьютерами АРМ оператора (визуализация данных и результатов) и, при необходимости, с компьютером АРМ диагноста (конфигурирование системы, управление измерениями и ручной анализ данных)

Возможно подключение СМД-сервера к третьей, управляющей сети, в том числе и промышленной

СУБД - PostgreSQL (возможно использование SQLite)

База данных - нет ограничений на максимальный размер

Модуль связи - Обеспечивает управление измерительными каналами в каждом блоке БИАС, контроль режима работы объекта, прием, сортировку и первичный анализ данных измерений, обмен данными с модулями мониторинга и диагностики

Дополнительные возможности - автоматическое определение и адаптация порогов состояния, запись событий, доступность проведения удаленной экспертной диагностики.

Систему СМД-4 с небольшим количеством измерительных каналов можно разместить в одном монтажном шкафу, а при большом количестве каналов разнести шкафы с отдельными или группами блоков БИАС по разным агрегатам и помещениям.

При необходимости можно запустить мобильную систему мониторинга состояния в стационарном режиме диагностики, добавив в СМД-сервер соответствующий диагностический модуль.

Содержание