Средства и программы вибродиагностики

Содержание

Статьи о вибродиагностике

Технические средств вибродиагностики – это переносные портативные, переносные мобильные или стационарные средства вибромониторинга состояния с расширенными возможностями анализа сигналов вибрации и, при необходимости, других процессов, протекающих в объекте диагностики, см. рис.6.2. (портативная), рис.6.4. (стационарная) и рис.6.5. (мобильная) системы. Состоят они из двух основных частей – виброанализатора (группы виброанализаторов) и компьютера с соответствующим программным обеспечением. Но конструктивно это может быть один прибор с подключаемыми к его входам датчиками вибрации и других сигналов, или многокорпусная система, объединенная локальной компьютерной сетью.

Программное обеспечение систем вибродиагностики состоит из трех основных частей - программы виброанализа, являющейся принадлежностью виброанализатора, программы мониторинга состояния, являющейся частью системы мониторинга состояния (см. раздел 6), и собственно программы диагностики. Основу программы диагностики составляет совокупность диагностических модулей для каждого вида агрегатов, эксплуатируемых предприятием – заказчиком системы диагностики. Программа диагностики может требовать от виброанализатора выполнения специальных видов анализа сигналов, не задействованных в технологии мониторинга состояния, и в этом случае программа мониторинга дополняется соответствующими алгоритмами обработки результатов анализа.

Программное обеспечение систем вибродиагностики, как правило, обеспечивает возможность адаптации программы мониторинга состояния и диагностических модулей к конкретным условиям эксплуатации конкретного объекта, позволяющую добиться предельно достижимой достоверности автоматически формируемых диагнозов.

Переносные (портативные) системы автоматизированной вибродиагностики

Их основные особенности – короткое время диагностических измерений, ограниченное количество параллельных измерительных каналов в виброанализаторе (один – два), и большие интервалы между измерениями вибрации каждого агрегата (как правило, более месяца).

Систематизация диагностических задач, в автоматизированном режиме решаемых системой с перечисленными особенностями, позволяет выделить из них:

-

обнаружение типовых дефектов на этапе зарождения по характерным параметрам вибрации группы одинаковых агрегатов без возвратно-поступательных узлов,

-

прогноз безотказной работы объекта при отсутствии развивающихся дефектов на время, соответствующее средней длительности развития наиболее опасного дефекта (но не более 2-3 месяцев),

-

наблюдение за развитием дефектов (мониторинг дефектов) в каждом из большой группы агрегатов вплоть до состояния, требующего выполнения ремонта.

Одним из важных преимуществ портативной системы автоматизированной вибродиагностики является параллельное использование нескольких независимых признаков каждого из зарождающихся дефектов, доступных для обнаружения в установившемся режиме работы вращающегося оборудования, что резко повышает достоверность результатов. Для этого виброанализатор должен обеспечивать анализ спектрального состава периодических компонент вибрации, анализ формы ее случайных составляющих от сил трения и пульсаций потока, а также в анализ формы высокочастотных импульсных составляющих ударного происхождения. Совокупность этих видов анализа позволяет на этапе зарождения обнаруживать дефекты по высокочастотной вибрации, которая проявляется преимущественно на корпусе дефектного узла, т.е. проводить поузловую диагностику.

Еще одно преимущество - простота определения порогов обнаружения дефектов по выделяемым признакам, в том числе и автоматически, с использованием «групповых» моделей, что дает возможность для группы одинаковых агрегатов в количестве от 4-5 единиц получать диагноз и прогноз по однократному измерению вибрации. Затем, по мере увеличения числа агрегатов в группе, точность идентификации вида и места возникновения дефекта можно повышать, адаптируя пороговые значения дефектов.

Из недостатков такой системы диагностики следует выделить два основных. Первый – небольшое количество каналов синхронного измерения и анализа вибрации, не позволяющее успешно диагностировать объекты в неустановившихся режимах работы, особенно на пусках, на которые приходится наибольший процент отказов вращающегося оборудования. Второй – невозможность из-за сложностей обнаружения зарождающихся дефектов в диагностируемом узле (поузловая диагностика) учесть признаки типовых дефектов в других узлах агрегата. Поэтому после появления сильных дефектов, меняющих структуру вибрации во многих точках контроля, при автоматическом диагностировании отдельных узлов по однократным измерениям могут появиться не идентифицируемые изменения вибрации, которые требуют подробного рассмотрения уже в ручном режиме диагностирования.

Таким образом, основной областью применения портативных систем вибродиагностики, выдающих диагноз и прогноз состояния в автоматизированном режиме, является массовое диагностическое обслуживание серийно выпускаемого однорежимного вращающегося оборудования без возвратно-поступательных узлов.

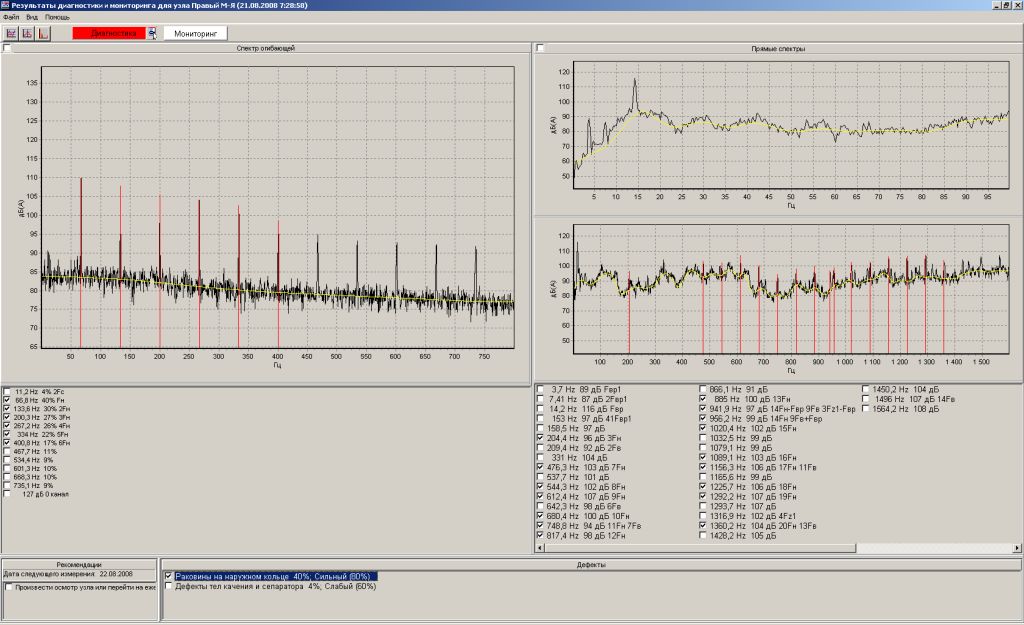

Типовая форма представления результатов диагностирования с использованием программы автоматизированной диагностики (программа DREAM-4) приведена на рис. 9.1.

Рис.9.1. Пример результата анализа вибрации подшипникового узла зубчатой передачи и результаты диагностирования по однократному измерению, выведенные на экран портативной системы автоматизированного диагностирования с параллельным мониторингом и диагностикой (программа DREAM-4).

Кроме автоматизированного диагностирования вращающегося оборудования портативные системы диагностики могут использоваться в ручном режиме для экспертной диагностики, в первую очередь, в технологиях виброналадки, где автоматизированная диагностика оказывается неэффективной.

Стационарные системы автоматической вибродиагностики

Их основные особенности – совместное выполнение функций непрерывного мониторинга состояния и функций оперативной (онлайн) диагностики. Мониторинг требует проведения непрерывных измерений вибрации и других процессов, диагностика выполняется по факту регистрации изменений состояния и периодически, с небольшими интервалами. Алгоритмы и пороги мониторинга и диагностики в такой системе изменяются при смене режима работы объекта автоматически. Все измерения и анализ результатов измерений выполняются параллельно, т.е. количество измерительных каналов стационарной системы всегда равно количеству точек контроля используемых для диагностики процессов.

Систематизация диагностических задач, в автоматическом режиме решаемых системой вибродиагностики с учетом перечисленных особенностей, позволяет выделить из них:

-

контроль текущего состояния вращающегося оборудования во всех режимах работы,

-

аварийная сигнализация с указанием причины возникновения опасного состояния объекта,

-

обнаружение и мониторинг развития потенциально опасных дефектов,

-

прогноз остаточного ресурса объекта после появления опасного дефекта в стадии роста,

-

оценка последствий перегрузок объекта из-за ошибок управления.

Стационарная система автоматической вибродиагностики свободна от недостатков, имеющихся в переносной системе – она включает в себя достаточное количество параллельных каналов измерения для контроля состояния объектов в переходных режимах работы (на пусках и т.п.). Первичная (перед диагностикой) регистрация изменений состояния объекта «фильтрует» из множества наиболее эффективные диагностические параметры для идентификации дефектов, позволяя проводить диагностику по агрегату в целом и многократно снижать количество обнаруживаемых неидентифицированных изменений состояния. А это обеспечивает полностью автономную работу системы без участия человека, включая автоматическую адаптацию порогов состояния по мере накопления данных измерений, т.е. выполнение главного требования к системам автоматической диагностики. Более того, при необходимости система может проводить независимую диагностику многорежимного агрегата на нескольких режимах работы, что имеет особую ценность для обнаружения тех дефектов, которые проявляют себя не на всех типовых режимах его функционирования.

Из основных преимуществ такой системы мониторинга и диагностики вращающегося оборудования, получаемых за счет анализа трендов контролируемых параметров при большом количестве результатов периодических измерений, следует отметить три наиболее важных:

-

возможность прогноза остаточного ресурса агрегата после появления опасных дефектов с высокой скоростью развития,

-

параллельная диагностика дефектов, имеющих разную скорость развития, с оптимизацией порогов под скорость развития каждого,

-

возможность обнаружения ошибок управления объектом, приводящих к его перегрузке, и оценки последствий по трендам «приработки» параметров, изменившихся во время перегрузки.

Главный недостаток стационарной системы – необходимость вводить ее в состав каждого ответственного объекта, что существенно увеличивает начальную стоимость агрегатов. Для ограничения затрат и получения дополнительных ресурсов, повышающих надежность агрегатов, ведущие производители ответственных объектов часто объединяют систему управления и систему диагностики в единый комплекс. К сожалению, машиностроительные предприятия России активно этими вопросами не занимаются.

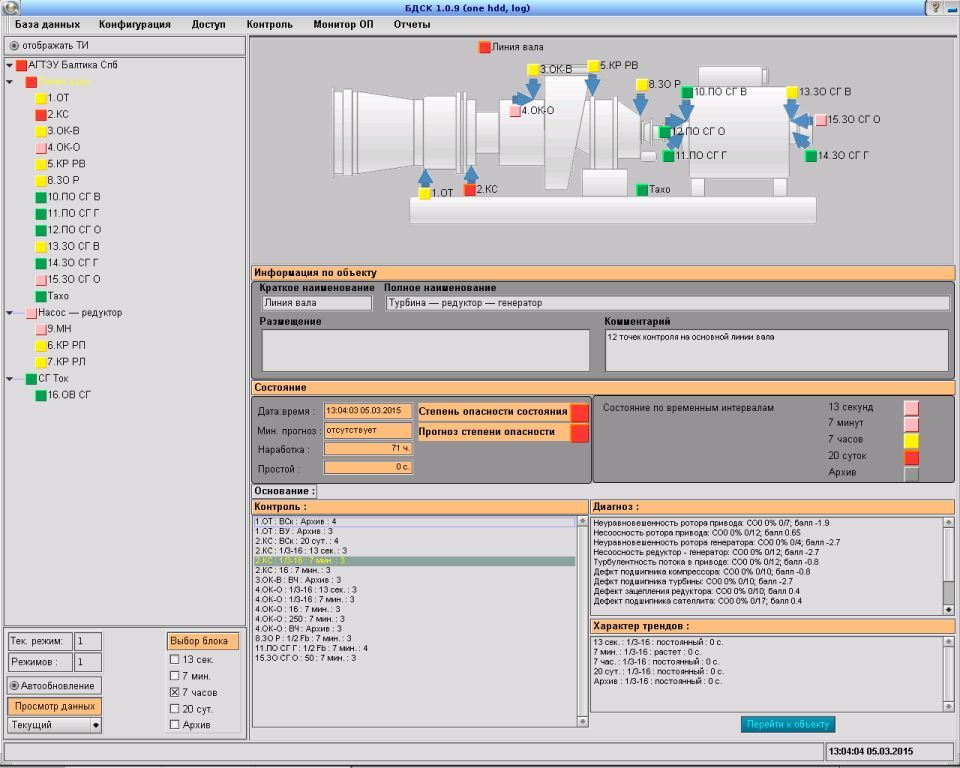

Отечественные стационарные системы онлайн диагностики на первых этапах развития разрабатывались в виде бортовых систем диагностики (БДСК) для морского транспорта по очень жестким требованиям к условиям эксплуатации. Это не позволило использовать одноплатные компьютеры в составе виброанализаторов, входящих в систему, и анализаторы были реализованы на сигнальных процессорах в виде небольших блоков БАЭС (рис. 9.2а). По этой же причине было ограничено и количество видов параллельного анализа, результаты которого передаются по сети Ethernet в диагностический компьютер. Это два узкополосных спектра с количеством полос 6400, третьоктавный спектр от 5Гц до 10кГц, уровень виброскорости в полосе 10-1000Гц и параметры высокочастотной импульсной вибрации. Обновление передаваемой информации производится в системе каждые 1,6 секунды. Выработанные решения позволяют диагностировать все основные дефекты судовых машин с частотами вращения от 200 об/мин и выше за время около 5 секунд. БДСК – автономная необслуживаемая система, поэтому ее графический интерфейс минимален. На рис. 9.3. приведено основное окно системы на 16 измерительных каналов, обеспечивающей мониторинг состояния и оперативную диагностику электроэнергетической установки на 7мВт с газотурбинным двигателем и планетарным редуктором. В БДСК предусмотрена запись отрезков сигнала, выполняемая «по событиям» и периодически, для передачи их на берег с целью более глубокого диагностирования зарождающихся дефектов с привлечением специалистов, в рамках подготовки работ по обслуживанию и ремонту судовых машин в порту

Рис.9.2. Виброанализаторы для стационарных систем вибромониторинга и диагностики вращающегося оборудования. 1. Блок анализа электрических сигналов (БАЭС) на 4 канала измерения вибрации/тока для бортовой системы диагностики БДСК. 2. Блок измерения и оцифровки сигналов вибрации (МЦП) с передачей сигналов в компьютер для анализа. 3. Виброанализатор, состоящий из одного МЦП и компьютера в едином корпусе. 4. Виброанализатор на 16 измерительных каналов (БИАС), состоящий из 4 МЦП и компьютера.

Рис. 9.3. Основное окно системы БДСК, установленной на электрогенератор с газотурбинным приводом при ее тестировании на появление проблем с подачей топлива.

На следующем этапе стали разрабатываться общепромышленные стационарные системы мониторинга состояния и диагностики. Основные цели такой разработки – многократно ускорить время, затрачиваемое на обнаружение опасных изменений состояния и идентификацию их причины, а также многократно увеличить номенклатуру параллельных видов анализа вибрации и других процессов, прежде всего тока, чтобы обеспечить диагностику, как высокооборотного вращающегося оборудования, так и низкооборотного, вплоть до скорости вращения 1-3 об/мин.

Результатом этой работы стало создание быстродействующего анализатора сигналов на основе одноплатного компьютера с большим количеством параллельных измерительных каналов (до 16 и более), см. рис. 9.2. Время обновления информации снижено в нем на порядок (до 0,125сек.), что позволяет обнаруживать скачкообразное изменение состояния объектов с тройным подтверждением результата за 0,5 секунды. Многократно (не менее, чем в 5 раз) увеличено и количество параллельных видов анализа. Так, например, быстрый анализ импульсной вибрации (SPM-метод обнаружения ударных импульсов) реализуется не в одном, а параллельно в пяти частотных диапазонах от 500Гц до 50кГц, что позволяет повысить его эффективность по сравнению с существующими средствами обнаружения ударов в несколько раз.

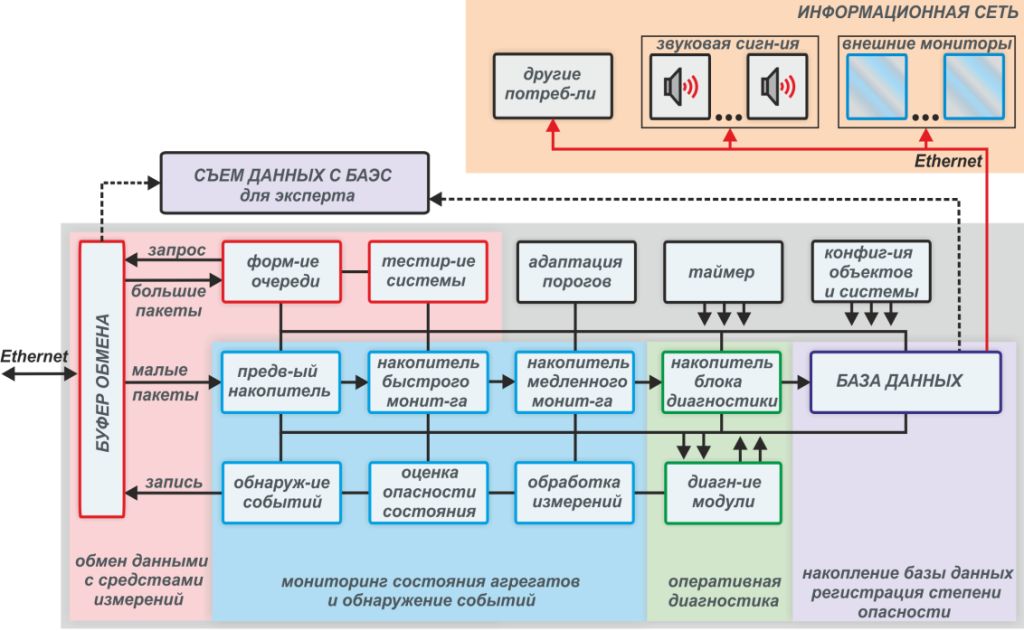

С учетом дополнительных требований по автоматической адаптации пороговых значений под разные скорости изменения контролируемых параметров в естественных условиях (пуск, прогрев, изменение температуры окружающей среды и др.) и под разные скорости развития дефектов, структура программного обеспечения стационарных систем мониторинга состояния и диагностики усложняется, приобретая вид, показанный на рис. 9.4.

Рис.9.4. Структура программы мониторинга состояния и оперативной диагностики ОДА, включающая модуль обмена данными с виброанализаторами, модуль мониторинга состояния, оптимизированный под разные скорости развития дефектов, модули диагностики, базу данных, а также различные приложения, работающие в информационной сети.

Мобильные системы вибродиагностики

Промежуточную нишу между портативными переносными и стационарными системами мониторинга состояния занимают мобильные системы мониторинга, см. раздел 6. Естественно, что эти системы могут оснащаться программами диагностики, но и возможность оснащения, и особенности построения программы диагностики зависят от областей использования такой системы. А применяться они могут для решения следующих задач:

-

контроль вибрации, контроль состояния и диагностика агрегатов во время пуска,

-

выходной контроль вибрации и состояния агрегатов на стендах и/или на месте эксплуатации после изготовления, ремонта, монтажа или текущего обслуживания,

-

контроль состояния и диагностика агрегатов во время испытаний и приработки,

-

контроль и прогноз состояния агрегатов при ограничениях на эксплуатацию (обнаружен опасный дефект или факт работы агрегата в нештатном режиме из-за ошибки управления),

-

проведение виброобследования агрегата с поиском причин повышенной вибрации

Главная особенность мобильных систем – возможность непрерывного онлайн анализа вибрации за длительное время, многократно превышающее длительность измерений портативными средствами диагностики. За это время можно дополнительно решить следующие группы диагностических задач:

-

в режиме онлайн предотвратить отказ агрегата на пуске (при разгоне и прогреве);

-

провести дополнительную диагностику агрегата в переходном режиме работы;

-

обнаружить скрытые дефекты изготовления (ремонта, обслуживания);,

-

вести контроль состояния с прогнозом остаточного ресурса агрегата с опасными дефектами при невозможности его срочного вывода из технологического процесса;

-

оценить последствия работы агрегата в режиме незапланированной перегрузки.

При решении указанных задач основная проблема – построение пороговых значений для обнаружения дефектов. Для первых трех задач их строят «по группе», т.е. по измерениям вибрации группы идентичных агрегатов в идентичных режимах работы. Для последних двух задач, если есть возможность, их строят по группе на начальный период наблюдения, а далее используют алгоритмы ускоренного построения порогов по истории измерений, для чего минимальное время работы агрегата на одном режиме должно превышать 1-2 часа.

После обнаружения опасных дефектов портативной системой мониторинга и диагностики мобильная система может быть установлена на дефектный агрегат и использоваться для временного перевода агрегата в режим управления по состоянию, если срочный вывод агрегата из эксплуатации невозможен

Мобильная система может использоваться и как основной инструмент для проведения длительных измерений в рамках виброобследований, рассчитанных на обнаружение редко проявляющих себя дефектов или причины опасного роста вибрации агрегата. Для этого в состав системы могут включаться отдельные экспертные модули диагностики.

Нельзя забывать и возможности работы мобильной системы в режиме записи диагностических сигналов, в том числе и по «событиям», причем с использованием «буфера» для непрерывной записи сигнала заданной длины. Это позволяет сохранять отрезок первичного сигнала до момента регистрации интересующего эксперта «события», во время и после «события», достаточный для его детального оффлайн анализа.

Наконец, такие системы могут являться эффективным инструментом для выполнения работ по многорежимной балансировке роторов на месте эксплуатации, включая предварительную низкоскоростную балансировку при неустановившихся режимах вращения ротора (на выбеге). Использование экспертных программ балансировки в составе таких систем позволит отказаться от необходимости балансировки роторов на балансировочных станках в процессе ремонта вращающегося оборудования на месте эксплуатации.

Для Вашего удобства все статьи нашего сайта по теме «Вибродиагностика» мы собрали в одном месте.

Вы можете прочитать их в разделе Статьи о вибродиагностике

Содержание