Раздел 6.

Особенности балансировки гибкого ротора.

Гибкий ротор, в отличие от жесткого, на высоких частотах вращения, близких к критическим, под действием распределенных по оси вращения центробежных сил может приобретать опасную для эксплуатации изгибную деформацию. Эту деформацию необходимо контролировать и поддерживать в пределах требований, предъявляемых к разным типам роторов в разных условиях эксплуатации /12/.

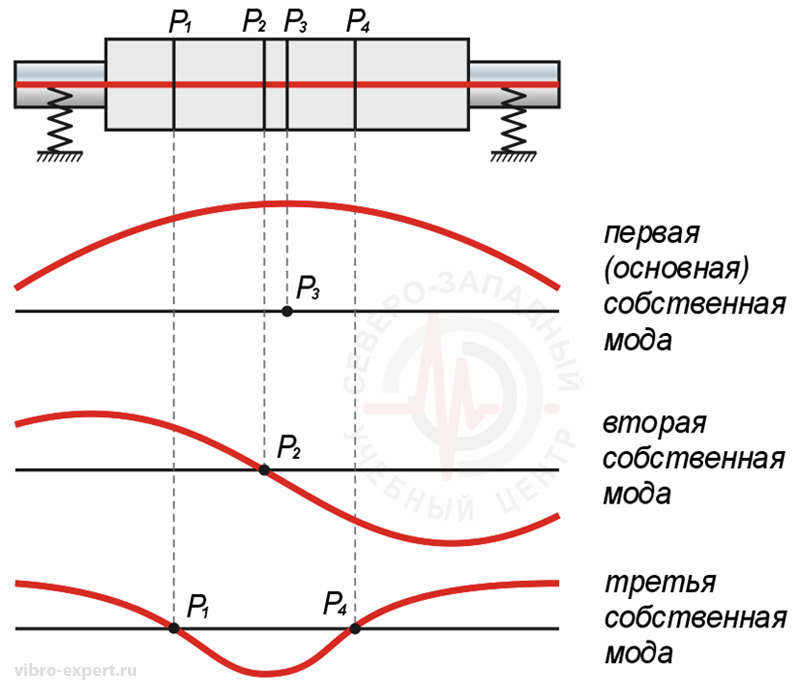

На каждой из критических частот ротор деформируется определенным образом, с доминирующей формой изгибных колебаний, называемой собственной модой колебаний гибкого ротора.

На рис.6 приведены три основные собственные моды таких колебаний ротора, появляющихся под действием распределенных по длине ротора центробежных сил, для каждого сечения ротора имеющих свои значение и угол. В зависимости от распределения масс и жесткостей по длине гибкого ротора в рабочий диапазон скоростей вращения может попасть до двух критических частот, каждая со своей собственной модой колебаний. Для компенсации опасных изгибных колебаний на частотах вращения, близких к критической, на роторе при проектировании агрегата выделяются дополнительные плоскости коррекции, оптимальные для каждой моды.

Рис.6. Основные собственные моды изгибной деформации гибкого ротора и возможное расположение плоскостей коррекции на роторе.

На высоких (критических) скоростях вращения гибкого ротора реальные опоры вращения не являются жесткими, т.е. их свойства могут повлиять на величину критической скорости, но влияние жесткости опор на моду пространственных колебаний ротора минимально. Значения собственных частот для каждой из мод рассчитываются при проектировании ротора, а данные о критических скоростях вращения приводятся в документации на ротор (агрегат).

При аксиальной симметрии жесткости опор вращения каждая критическая скорость вращения может «раздваиваться», сохраняя собственную моду колебаний, и иметь из-за разного демпфирования разные величины деформации на раздвоенных резонансных частотах, но это раздвоение при балансировке гибкого ротора обычно не учитывается.

Все вопросы балансировки ротора с учетом собственных мод колебаний обычно решаются на этапе его сборки. Основной способ снижения дисбаланса в разных сечениях ротора заключается в сборке ротора из предварительно сбалансированных деталей, с учетом величины и направления остаточного дисбаланса каждой детали, с компенсацией системного дисбаланса, появляющегося, например, за счет посадки деталей на вал с помощью шпонки /13/.

В особых случаях проводится предварительная низкоскоростная балансировка вала, а затем ротор балансируют после посадки каждого (крупного) узла. Все подобные работы обычно проводят на зарезонансном балансировочном станке (см. ранее).

Во многих практических случаях дальнейшую балансировку ротора на балансировочных станках при высоких скоростях вращения не проводят, ограничиваясь контролем вибрации опор ротора уже собранного агрегата на критических и на номинальных частотах вращения в собственных опорах. Эти измерения обычно выполняются в заводских условиях, на испытательных стендах. Основной причиной отказа от высокоскоростной балансировки ротора является сложность обеспечения высоких скоростей вращения открытого ротора на балансировочном станке.

Если во время испытаний агрегата на испытательных стендах уровни оборотной вибрации на рабочих или критических частотах вращения оказываются недопустимо высокими, на этом стенде и проводится дальнейшая высокоскоростная балансировка агрегата с гибким ротором (валопроводом). Такая балансировка является весьма затратной и из-за сложности установки на ротор пробных и компенсирующих масс, а также из-за неоднозначности расчета балансировочных масс при минимальном количестве пусков агрегата. Основная причина неоднозначности - количество плоскостей коррекции превышает количество независимых точек контроля вибрации. Затраты на создание и эксплуатацию испытательных стендов с возможностью балансировки агрегата многократно увеличиваются из-за необходимости его вывода на предельные частоты вращения и нагрузки.

Основной особенностью балансировки агрегата с гибким ротором на испытательном стенде при частотах вращения выше критической является то, что он балансируется как многорежимный агрегат. При этом пробные массы устанавливаются в плоскостях коррекции таким образом, чтобы на каждом из пробных пусков (при выходе на близкую к критической частоту вращения) возбуждалась преимущественно одна мода изгибных колебаний ротора. В качестве примера для симметричного межопорного ротора на первом пробном пуске пробную массу лучше всего располагать посередине между опорами, которая наиболее сильно изменяет статическую неуравновешенность ротора на низких частотах вращения и дополнительно возбуждает первую моду изгибных колебаний на частотах, близких к первой критической. На втором пуске лучше всего устанавливать кососимметричную пару пробных масс, в плоскостях коррекции, сдвинутых от опор к центру ротора приблизительно на 20% межопорного расстояния. Эта пара масс влияет на моментную неуравновешенность и на второй критической скорости вращения возбуждает вторую моду изгибных колебаний гибкого ротора.

Скоростей вращения ротора, на которых должна совместно минимизироваться оборотная вибрация опор вращения в таком агрегате – не менее четырех, в том числе первая скорость вращения - до первой критической, вторая - критическая скорость вращения, третья - номинальная скорость вращения и четвертая - максимальная из возможных скоростей вращения.

Если в типовых режимах работы агрегата длительное вращение на критических скоростях запрещено, допускаемая величина оборотной вибрации опор при быстром прохождении агрегата через резонанс может быть увеличена, максимально – на 60% (на 4дБ).

Для обеспечения многорежимной балансировки гибкого ротора, например, с помощью балансировочного комплекса КБМ-4, необходимо на каждом пробном пуске агрегата пройти все необходимые режимы, что не всегда удается из-за резкого повышения вибрации несбалансированного ротора на частотах, близких к критической. Причин этого достаточно много, и, прежде всего, – нецентробежные силы с частотой вращения ротора из-за взаимодействия ротора с неподвижными частями через поток воздуха (газа) в высокооборотных турбинах и компрессорах или через электромагнитное поле в электрических машинах.

Поэтому приходится балансировать на испытательном стенде агрегат с гибким ротором даже после низкоскоростной балансировки ротора на зарезонансном станке в два этапа, на первом выходя на частоты вращения около 80-90% от критической, и лишь на втором - на частоты выше критической. Для минимизации затрат лучше всего пользоваться, как и при первичной балансировке жестких роторов, технологией балансировки на выбеге.

Выше рассматривались особенности балансировки гибких роторов на балансировочном станке (низкоскоростная балансировка) и на испытательных стендах, с выходом на скорости вращения, близкие к критическим. Балансировка гибких роторов на месте также делится на два вида – низкоскоростную и высокоскоростную, каждая из которых имеет свою специфику.

Первая из задач балансировки на месте – синхронно во всех точках контроля записать исходную вибрацию (и метки с датчика оборотов) агрегата при его выводе из эксплуатации на обслуживание. Если к началу работ по балансировке агрегат не работает, следует разогнать его до максимально возможной скорости, при которой вибрация опор не выходит за порог «опасность» и записать вибрацию в режиме выбега с этой скорости вращения.

Вторая задача – провести пробный пуск (пуски) по алгоритмам балансировки жесткого ротора (группы роторов), разгоняя агрегат до такой же (но безопасной) скорости и провести расчеты компенсирующих масс на нескольких скоростях вращения. Если результаты расчета существенно не изменяются с ростом скорости вращения, рекомендуется закончить первый этап (низкоскоростной балансировки), установив корректирующие массы и произведя пуск агрегата, уже с разгоном до более высокой скорости вращения, но при условии отсутствия опасной вибрации.

Если результаты расчета компенсирующих масс существенно зависят от частоты вращения, это признак появления изгибных колебаний ротора или появления нецентробежных сил взаимодействия ротора с потоком (электромагнитным полем). В этом случае первый этап балансировки чаще всего оказывается недостаточным для вывода агрегата на номинальную скорость вращения и необходимо провести дополнительный пуск агрегата с пробной массой, возбуждающей изгибные колебания первой моды, несмотря на всю сложность установки такой массы на ротор. Далее по коэффициентам влияния, измеренным на каждом пробном пуске, рассчитываются и устанавливаются на ротор корректирующие массы, обеспечивающие минимальную вибрацию агрегата на максимальной из доступных скорости вращения. На этом заканчивается третий этап балансировки, после которого делается попытка выйти на номинальную частоту вращения агрегата.

Следующий этап обычно является завершающим, когда агрегат выходит на номинальный режим работы и по данным измерения вибрации на всех рабочих режимах с использованием полученных коэффициентов влияния производится окончательный расчет параметров компенсирующих масс с последующей их установкой на ротор. Если вывести агрегат на штатные режимы работы не удается, проводится следующий этап балансировки по тому же алгоритму с установкой на ротор пробных масс, возбуждающих изгибные колебания второй моды, и так далее.

Если после выхода на номинальный режим работы агрегата задача достижения требуемых уровней оборотной вибрации опор вращения не решена, проводятся работы по диагностике причины повышенной вибрации (см приложение по диагностике).

предыдущая 1 2 3 4 5 6 7 8 9 10 11 следующая