Приложение 2.

Методика диагностики дефектов, ограничивающих эффективность балансировки роторов на месте эксплуатации.

1. Назначение

Методика предназначена для обнаружения дефектов, ограничивающих возможности балансировки роторов в машинах роторного типа на месте их эксплуатации, как до начала работ по балансировке, так и в процессе их выполнения.

2. Общие положения

2.1. Методика позволяет обнаруживать в машинах дефекты, являющиеся источником колебательных сил на частоте вращения ротора, не компенсируемых путем установки масс на вращающийся ротор или компенсируемых лишь частично, а также дефекты, нелинейно изменяющие жесткость опор вращения от нагрузки на опору.

2.2. Методика использует свойства и характеристики силового взаимодействия ротора с неподвижными частями машины через жидкость, газ или магнитное поле. Диагностика источников вибрации на частотах вращения многовальных машин с механическими передачами и колесного транспорта не является задачей настоящей методики, так как в них доминирует рост оборотной вибрации из-за сил механического (кинематического и ударного) взаимодействия вращающихся и неподвижных частей, и балансировка этих машин в сборе, как правило, оказывается неэффективной.

2.3. Методика рассчитана на диагностику агрегатов с использованием аппаратуры для балансировки роторов по вибрации, дополнительной опцией которой должны быть измерение и узкополосный спектральный анализ вибрации в частотном диапазоне с верхней границей не менее 2000Гц. Свойства высокочастотной вибрации, возбуждаемой силами трения и пульсациями жидкости (газа) в потоке, широко используемые в различных средствах вибрационной диагностики, в данной методике при определении основных диагностических признаков не используются. Основная причина – отсутствие у большинства средств балансировки роторов по вибрации технических возможностей анализа импульсной и модулированной высокочастотной вибрации.

3. Диагностируемые дефекты

3.1. Список доступных для диагностики дефектов роторных машин, снижающих качество и повышающих трудоемкость работ по балансировке роторов, включает в себя:

-

несоосность валов, связанных муфтой, преимущественно из-за дефектов муфты,

-

несоосность опор вращения многоопорных валов, преимущественно из-за дефектов фундаментных конструкций,

-

увеличенный зазор в подшипниках, преимущественно из-за их износа,

-

гидродинамическая (аэродинамическая) неуравновешенность рабочих колес, преимущественно из-за несимметричной посадки на вар (боя) или дефектов отдельных лопастей (лопаток),

-

несимметрия магнитного поля ротора, преимущественно из-за динамического эксцентриситета зазора в асинхронных двигателях и дефектов обмоток ротора (якоря) в других типах электрических машин,

-

ослабление узлов крепления опор ротора или резонанс на рабочей частоте вращения ротора

3.2. При несоосности роторов, связанных муфтой, можно выделить три разных особенности формирования колебательных сил и вибрации агрегата на частоте вращения. Первая имеет место при незначительной несоосности валов, когда максимальное смещение геометрической оси каждого из роторов существенно меньше зазора в подшипниках. В этом случае суммарный центр масс связанных роторов приобретает дополнительный эксцентриситет, который снижается при балансировке агрегата после его сборки на месте.

Вторая встречается в упругих муфтах, при несимметрии жесткости упругих элементов в плоскости полумуфт, когда имеет место несовпадение осей передачи крутящего момента. При таком несовпадении, например, из-за износа одного из отверстий в пальчиковой полумуфте или изменения упругости одной из втулок, часть крутящего момента преобразуется в радиальную к оси вращения силу, по направлению аналогичную центробежной силе, но зависящую не от частоты вращения, а от нагрузки на агрегат. Эта сила может изгибать составной ротор, а формируемая таким образом несоосность – дополнительно увеличивать дисбаланс ротора. Если агрегат имеет один режим работы с фиксированной частотой вращения и нагрузкой, результирующую вращающуюся синхронно с ротором силу можно существенно уменьшить балансировкой агрегата. Но при смене режима работы оборотная вибрация агрегата с таким видом несоосности существенно вырастет.

Третья, наиболее опасная, имеет место при величинах несоосности, сравнимых или превышающих величину зазора в подшипниках. В этом случае ротор с заметной «кривизной», продавливая смазку, «смещает» часть опор вращения от среднего положения, создавая пару встречных вращающихся сил и пару тормозных моментов, величины которых непостоянны и зависят от угла поворота ротора. Чаще всего такая ситуация возникает при дефектах муфт, и в этом случае корректирующими массами приходится не компенсировать дисбаланс, а «выпрямлять» ротор, что практически невозможно.

3.3. При несоосности опор вращения многоопорных агрегатов также можно выделить разные особенности формирования колебательных сил и вибрации агрегата на частоте вращения. Первая - когда одна (или более) из опор вращения оказывается статически разгруженной, и появляются условия возникновения автоколебаний ротора в подшипниках. Возникающая при этом нестабильность величины и фазы вибрации на частоте вращения резко ограничивает возможности балансировки, поэтому при обнаружении автоколебаний до начала работ по балансировке необходимо провести центровку роторов и, если при этом автоколебания не устранены, принять более трудоемкие меры по их устранению.

Вторая – когда несколько опор вращения оказываются статически перегруженными и любая технологически допустимая несоосность или искривление валов из-за «продавливания» смазки в перегруженных опорах создают большие по величине «пульсирующие» моменты с частотой вращения ротора и ее гармониками. Разделить два дефекта – сильную несосность валов и перегрузку опор из-за несоосности опор крайне сложно, особенно у жестко закрепленных на фундаментах агрегатов, но можно использовать другую информацию – увеличенный нагрев перегруженных опор. При обнаружении таких опор следует провести центровку валов и, по ее результатам принимать решение о необходимости балансировки роторов.

3.4. При увеличенном зазоре в подшипниках ротора, как и при разгрузке опор вращения, появляются условия для автоколебаний ротора в подшипниках. Основной рекомендацией по устранению автоколебаний, как и в предыдущем случае, является предварительная центровка валов агрегата.

Следует отметить, что к росту зазора обычно приводит износ подшипника, который редко бывает однородным, и потому может быть обнаружен, как и другие дефекты подшипника, с использованием специализированных технических средств и программ диагностики подшипников. Диагностировать дефекты подшипников целесообразно до выполнения операций обслуживания (ремонта), и устранять их во время этих операций, не усложняя последующих работ по балансировке агрегата.

3.5. Гидродинамическая или аэродинамическая неуравновешенность ротора с рабочим колесом в потоке относится к наиболее сложным для обнаружения дефектам и по-разному формируется в агрегатах осевого и центробежного типа.

Так, в осевых турбинах и нагнетателях (вентиляторах) рабочая нагрузка на каждую лопасть действует под углом к плоскости рабочего колеса и, изменяясь при дефектах одной из лопастей (лопаток), приводит к появлению вращающейся синхронно с ротором силы, аналогичной той, которую создает моментная неуравновешенность ротора. Такая же ситуация возникает и при бое рабочего колеса, ось которого, например, сдвинута относительно оси вала при посадке рабочего колеса на шпонку. Агрегат осевого типа без ремонта (замены) рабочего колеса можно балансировать на одной нагрузке, но при смене нагрузки на рабочее колесо вибрация на частоте вращения ротора растет.

В центробежных нагнетателях (насосах) при дефектах отдельных лопаток (лопастей) или бое рабочего колеса с частотой вращения от угла его поворота изменяется производительность агрегата, появляются пульсации давления в потоке. Реакция ротора на эти пульсации с частотой вращения состоит их двух компонент – радиальной к оси вращения силы, которую можно компенсировать балансировкой колеса на определенной нагрузке на агрегат и некомпенсируемого пульсирующего момента.

Оценить вклад гидродинамической (аэродинамической) неуравновешенности в вибрацию агрегата на частоте вращения достаточно сложно, если он не является определяющим, поэтому обнаруживают его в процессе балансировки, после чего принимается решение о целесообразности продолжения работ по наладке агрегата

3.6. Несимметрия магнитного поля вращающегося ротора (якоря) электрической машины является источником большой по величине пары вращающихся встречных магнитных сил, действующих на ротор и статор. В асинхронных двигателях несимметрия возникает при вращающемся бое (динамическом эксцентриситете) зазора, который может доходить до 20% (и более) от типовой величины зазора, составляющей около 0,5мм. Причиной такого боя чаще всего бывает износ подшипников или неточности восстановления посадочных мест под них в процессе ремонта двигателя. В многополюсных синхронных машинах основные причины несимметрии поля ротора – дефекты обмотки возбуждения или ослабления креплений полюсов, в машинах постоянного тока несимметрия поля якоря возникает при коротких замыканиях в коллекторе и обрывах уравнительных соединений.

Компенсировать встречные электромагнитные силы установкой масс в плоскости коррекции на ротор невозможно, и при балансировке ротора по вибрации неподвижных частей (статора) компенсируются колебания статора, а колебания ротора – удваиваются, что резко снижает ресурс электрической машины. Поэтому рекомендуется перед принятием решения о балансировке электрической машины оценить вклад в ее вибрацию на частоте вращения электромагнитных сил, и только по результатам этой оценки принимать решение о выполнении работ по балансировке.

3.7. Ослабление креплений одной из опор ротора или совпадение частоты резонанса отдельных узлов агрегата с частотой вращения ротора резко ухудшает стабильность параметров (амплитуды и фазы) контролируемой вибрации на частоте вращения и усложняет процесс балансировки, во многих случаях ограничивая ее эффективность. Поэтому при обнаружении признаков ослабления опор вращения ротора совпадении резонанса отдельных узлов агрегата с частотой вращения необходимо планировать работы по контролю жесткости и собственной частоты колебаний опор после остановки агрегата с применением методов тестовой диагностики.

4. Диагностические признаки дефектов.

4.1. Диагностические признаки дефектов, снижающих качество и повышающих трудоемкость работ по балансировке роторов на месте эксплуатации агрегатов, целесообразно разделить на пять групп в зависимости от используемых для глубокой диагностики технических средств.

Первая группа включает в себя признаки указанных дефектов, содержащиеся в узкополосном спектре вибрации опор вращения, являющемся основой для предварительной диагностики агрегата, которая в большинстве практических задач не требует проведения других измерений.

Вторая группа – признаки дефектов, которые могут быть получены в процессе балансировки, по результатам измерения амплитуд и фаз вибрации на частоте вращения, а также по результатам измерения АЧХ и ФЧХ опор вращения агрегата на его выбеге (разгоне) при использовании многоканальных систем балансировки.

Третья группа – дополнительные признаки дефектов, получаемые с помощью специальных средств диагностики, рассчитанных на анализ высокочастотной вибрации агрегата. Программное обеспечение для такого анализа вибрации записываемой многоканальным комплексом балансировки КБМ-4, может поставляться вместе с комплексом в качестве дополнительной опции.

Четвертая группа – дополнительные признаки дефектов, получаемые в агрегатах с приводным электродвигателем по спектру потребляемого им силового тока (используется дополнительный датчик тока и общий для анализа вибрации и тока анализатор спектра).

Пятая группа – дополнительные признаки дефектов, получаемые по результатам тепловизионного контроля агрегата.

4.2. Из диагностических признаков несоосности валов следует выделить:

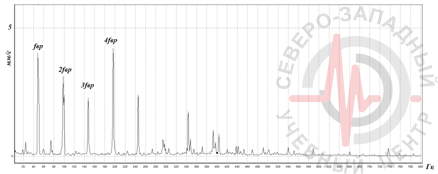

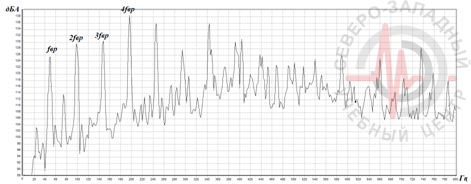

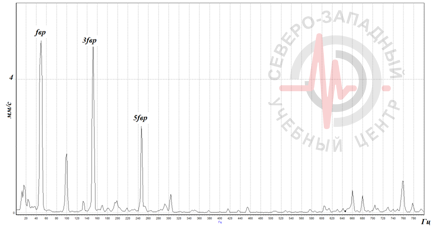

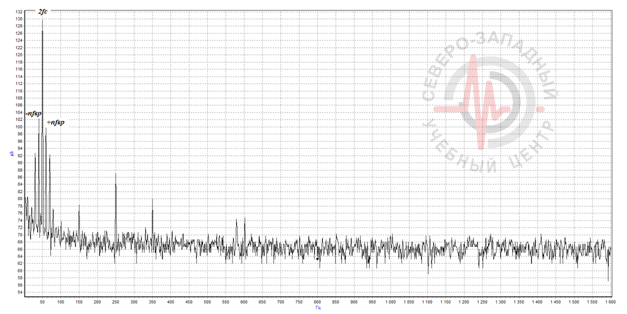

а) основной признак - рост вибрации нескольких опор вращения на первой, второй, третьей и, достаточно часто, 4-7 гармониках частоты вращения (величина падает с ростом номера гармоники) (рис.П2.1). Аналогичный признак может встречаться при несоосности опор вращения, но по обоим видам дефектов выдается и общая рекомендация – провести центровку валов. Этот же признак используется для обнаружения дефектов рабочего колеса насоса, но для идентификации дефекта рабочего колеса можно пользоваться своими дополнительными признаками;

б) дополнительный признак – совпадение фаз оборотной вибрации на ближайших к муфте опорах вращения агрегата при изломе валов и сдвиг фаз на 180 градусов при коленчатости валов;

в) дополнительный признак – модуляция сил трения и возбуждаемой ими высокочастотной вибрации гармониками частоты вращения ротора в нескольких (более одной) опорах вращения агрегата. Обнаруживается по спектру огибающей высокочастотной вибрации подшипников;

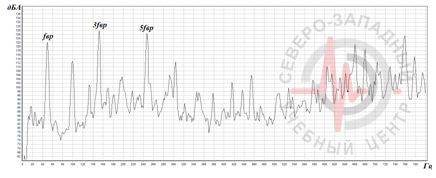

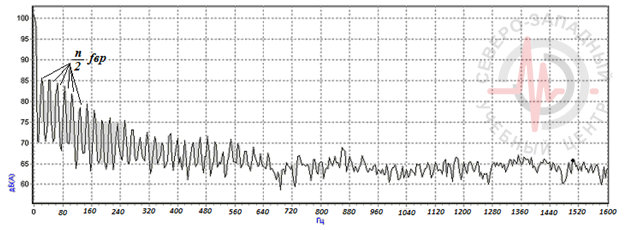

г) общий признак для количественной оценки пульсирующих тормозных моментов при несоосности валов, несоосности опор вращения (с перегрузкой опор), дефектов лопастей центробежных насосов и для дефекта асинхронного электродвигателя в виде динамического эксцентриситета зазора – модуляция силового тока электродвигателя частотой вращения ротора. Обнаруживается в спектре тока по боковым составляющим с частотой вращения (рис. П2.2).

е) дополнительный признак дефекта муфты, приводящего к несоосности валов под нагрузкой – ее локальный нагрев, обнаруживаемый при тепловизионном контроле (по росту разности температур муфты и корпуса агрегата или по разности температур на поверхности муфты)

Рис. П2.1 Спектры виброскорости (нечетные, линейный масштаб) и спектры виброускорения (четные, логарифмический масштаб) 4 опор вращения нагнетателя при несоосности валов электродвигателя и нагнетателя.

Рис.П2.2. Спектр тока в одной из фаз электродвигателя насосного агрегата (частота вращения 10Гц) при несоосности валов электродвигателя и насоса.

4.3. Из диагностических признаков разгрузки одной из опор вращения многоопорных валов из-за несоосности опор (или износа подшипников) следует выделить:

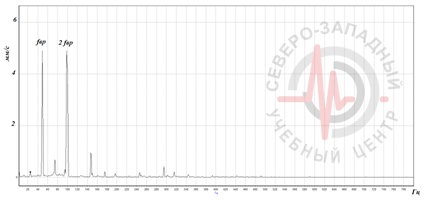

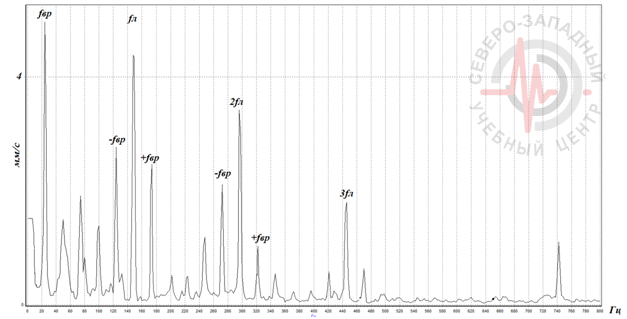

а) основной признак разгруженности одной (нескольких) опор вращения – появление и рост вибрации на частоте автоколебаний ротора, равной или ниже половины частоты вращения ротора (рис.П2.3). Если не удается центровкой роторов сбить автоколебания, например, в агрегатах вертикального исполнения с повышенным зазором в подшипниках, на время балансировки ротора опору можно нагрузить статической нагрузкой, введя искусственную несоосность (расцентровку) опор вращения.

Рис.П2.3. Спектры вибрации опор вращения агрегата с автоколебаниями ротора в подшипниках (до 1600Гц)

б) дополнительные признаки разгруженности опор вращения, например, из-за износа подшипников, обычно не используются, так как разгрузка опоры без появления автоколебаний не препятствует проведению балансировки ротора.

4.4. Основной признак перегрузки части опор вращения при их несоосности аналогичен основному признаку несоосности валов, см. пункт 4.2., и для его идентификации воспользоваться дополнительным признаком – повышением температуры наиболее нагруженных подшипников. Однако рекомендация, выдаваемая при таком признаке, а именно - центровать агрегат, одна на оба вида расцентровки, поэтому допустимо не решать задачу идентификации, т.е. не использовать дополнительные признаки такого дефекта

4.5. Диагностическим признаком дефектов подшипников в виде увеличенного зазора в подшипнике, как и признаком разгрузки опоры вращения, является появление автоколебаний ротора в подшипнике. Все другие дефекты подшипников не мешают балансировке ротора. Основным способом устранения автоколебаний является центровка валов, но если этот способ не дает результата, можно временно, на период работ по балансировке, снять автоколебания искусственной расцентровкой (минимальным сдвигом в плоскости, перпендикулярной оси вращения) опор, особенно у агрегатов вертикального исполнения, до значений, не приводящих к мешающей балансировке расцентровке валов.

До начала балансировки ротора целесообразно провести диагностику подшипников, чтобы не выполнять трудоемкие работы по балансировке агрегата, остаточный ресурс которого минимален из-за дефектов подшипников. Для диагностики подшипников скольжения по вибрации неподвижных частей агрегата, кроме контроля автоколебаний ротора осуществляют еще и контроль уровня случайной вибрации на средних и высоких частотах, а также контроль импульсной высокочастотной вибрации опор вращения. Для диагностики подшипников качения дополнительно анализируют гармоническую вибрацию на подшипниковых частотах (в спектре вибрации на низких и средних частотах) и гармоническую модуляцию случайной вибрации (в спектре огибающей вибрации на высоких частотах) Подробности такой диагностики широко изложены в литературе по диагностике машин и оборудования.

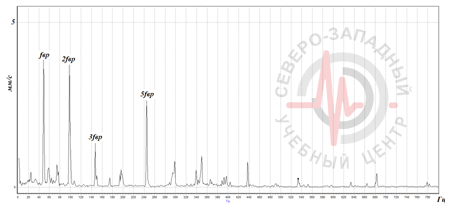

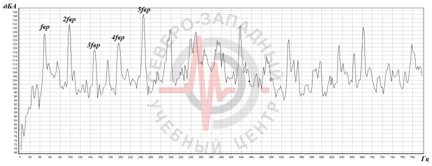

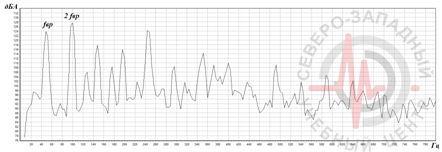

4.6. Основным диагностическим признаком аэродинамической (гидродинамической) неуравновешенности рабочего колеса в агрегатах осевого типа является появление признаков существенной моментной неуравновешенности, когда фазы колебаний опор ротора с рабочим колесом отличаются на значительную величину. Но этот признак начинает работать после развертывания системы балансировки, поэтому при обнаружении опасного роста вибрации на частоте вращения до принятия решения о начале работ по балансировке можно использовать основной признак дефекта рабочего колеса для агрегатов центробежного типа. Таким признаком является модуляция лопаточной (лопастной) вибрации частотой вращения рабочего колеса (см рис П2.4).

Рис П2.4. Спектр вибрации опор вращения ротора осевого нагнетателя с рабочим колесом, имеющим аэродинамическую неуравновешенность

В центробежных агрегатах моментная неуравновешенность ротора при гидродинамической (аэродинамической) неуравновешенности рабочего колеса изменяется не столь сильно, поэтому в качестве ее дополнительного признака используется такой параметр, как пульсация производительности рабочего колеса. Рост пульсаций производительности центробежного агрегата приводит к росту пульсаций давления в трубопроводе и его вибрации, контролируемой в радиальном к трубопроводу направлении. Но, поскольку такое дополнительное измерение не всегда возможно, рекомендуется контролировать спектр тока приводного электродвигателя. И, если в спектре вибрации видны признаки модуляции лопастной составляющей частотой вращения рабочего колеса, а в токе – модуляция основной составляющей тока частотой вращения рабочего колеса, наиболее вероятен значительный вклад гидродинамической неуравновешенности в оборотную вибрацию агрегата.

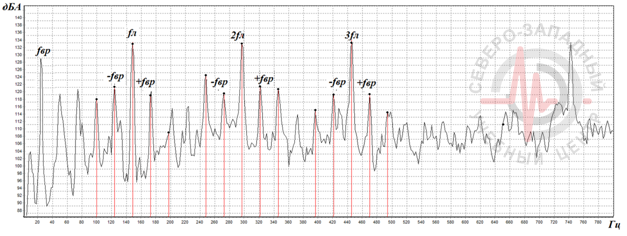

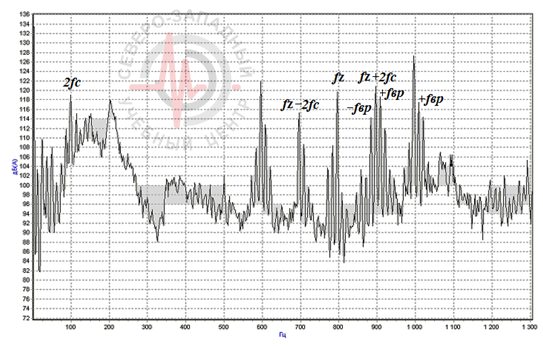

4.7. Основным диагностическим признаком несимметрии магнитного поля ротора (в асинхронных двигателях – динамического эксцентриситета воздушного зазора) является модуляция составляющих вибрации электромагнитного происхождения частотой вращения ротора (якоря). Эта модуляция обнаруживается при анализе спектров вибрации, измеряемых на опорах вращения электрической машины.

Так, в машинах переменного тока основная составляющая вибрации электромагнитного происхождения имеет частоту, равную второй гармонике частоты питающего напряжения . Ее модуляция частотой вращения ротора

. Ее модуляция частотой вращения ротора  приводит к появлению (или росту) боковых составляющих с частотами

приводит к появлению (или росту) боковых составляющих с частотами  . В асинхронных двигателях мощные составляющие вибрации имеют место и на зубцовых частотах

. В асинхронных двигателях мощные составляющие вибрации имеют место и на зубцовых частотах , где z – количество зубцов на роторе. При статическом эксцентриситете зазора и у каждой зубцовой составляющей вибрации опор вращения асинхронного двигателя появляются боковые составляющие, отличающиеся по частоте на

, где z – количество зубцов на роторе. При статическом эксцентриситете зазора и у каждой зубцовой составляющей вибрации опор вращения асинхронного двигателя появляются боковые составляющие, отличающиеся по частоте на , см рис П2.5.

, см рис П2.5.

Рис П2.5. Спектр вибрации асинхронного двигателя при появлении динамического эксцентриситета зазора. (до 1300Гц)

Естественно, что при несимметрии зазора растут и сами основные электромагнитные составляющие вибрации на двойной частоте питающего напряжения и на зубцовых гармониках

В машинах постоянного тока основные составляющие вибрации электромагнитного происхождения – зубцовые гармоники  , где z – число зубцов якоря, и у них при несимметрии поля якоря появляются боковые гармоники на частоту вращения

, где z – число зубцов якоря, и у них при несимметрии поля якоря появляются боковые гармоники на частоту вращения

Из дополнительных признаков несимметрии магнитного поля ротора (якоря) можно выделить модуляцию силового тока частотой вращения ротора. В машинах переменного тока основная составляющая тока модулируется частотой не только из-за несимметрии магнитного поля ротора, но из-за появления пульсирующих составляющих нагрузки на двигатель, поэтому оценивать несимметрию по спектру тока можно лишь в том случае, если и в вибрации электродвигателя обнаружены модулированные частотой вращения электромагнитные составляющие. Аналогичные процессы имеют место и в машинах постоянного тока, но поскольку модулируется силовой (постоянный) ток, в спектре тока появится только одна переменная составляющая - на частоте вращения якоря.

Есть и еще один, тестовый метод обнаружения несимметрии магнитного поля ротора, как источника повышенной вибрации агрегата на частоте вращения. Это сравнение результатов измерения вибрации вращающегося агрегата с питанием от сети и после его отключения, в начальной стадии выбега. Этот способ можно применять при использовании многоканальных средств измерения вибрации, позволяющих записать сигналы вибрации до отключения агрегата от сети, в момент отключения и в начальной стадии выбега, а затем анализировать эти сигналы в режиме офф-лайн.

4.8. Основным признаком нарушения жесткости конструкции агрегата или совпадения частоты вращения ротора с одним из резонансов узлов агрегата является высокий уровень оборотной вибрации только одной из опор вращения. Так, если вибрация на частоте вращения ротора одной из опор превышает допустимую и выше максимальной величины вибрации других опор более, чем в полтора раза, целесообразно провести дополнительную проверку по определению причинвы ее роста. Для этого рекомендуется провести дополнительные измерния спектров вибрации опоры в трех направлениях в двух местах – в зоне установки подшипника и в зоне крепления опоры к фундаментным конструкциям, желательно на самом фундаменте. Даже визуальное попарное сравнение спектров вибрации в каждом из направлении позволяет выявить дефект, при котором в одном из направлений перепад вибрации существенно больше, а при ослаблении креплений растет с ростом частоты составляющих в спектре вибрации.

Резервировать измерительные каналы в многоканальной системе балансировки роторов на такую процедуру нецелесообразно, достсточно воспользоваться простейшим переносным виброметром с возможностью измерения широкополосных, например, третьоктавных спектров, см. размещенную в описании КБМ-4 методику вибранионного мониторинга периодически балансируемых агрегатов.

4.9. Для использования рассмотренных диагностических признаков дефектов, усложняющих работу по балансировке роторов на месте эксплуатации и ограничивающих результат балансировки, на каждый используемый параметр устанавливаются пороговые значения, определяющие зону их допустимых изменений. Для параметров, контролируемых по узкополосным спектрам вибрации и тока электродвигателей, устанавливаются следующие пороги:

-

абсолютный порог на максимальный по всем точкам контроля уровень (СКЗ) виброскорости на частоте вращения ротора, который равен верхней границе виброскорости в стандартной полосе частот для зоны В по ГОСТ ИСО 10816,

-

абсолютный порог на максимальный по всем точкам контроля уровень (СКЗ) виброскорости на двойной частоте напряжения питания электрической машины, в 2 раза ниже верхней границы виброскорости в стандартной полосе частот для зоны В по ГОСТ ИСО 10816,

-

относительный порог на максимальный по всем точкам контроля уровень виброскорости

на кратных частоте вращения гармониках, равный для 2 гармоники – 1/3, 3 гармоники - 1/6, 4 гармоники – 1/9 и 5 гармоники - 1/12 соответственно, к максимальному уровню виброскорости на частоте вращения

-

относительный порог на максимальный по всем точкам контроля уровень виброскорости на частоте автоколебаний ротора в подшипниках к максимальному уровню виброскорости на частоте вращения

порог на глубину модуляции лопастных (лопаточных), магнитной и зубцовых составляющих вибрации в точках их контроля частотой вращения ротора. Порог определяется для отношения полусуммы максимальных по всем точкам контроля СКЗ правой и левой боковых составляющих вибрации к максимальному по точками контроля СКЗ основной составляющей вибрации, и равен, соответственно:

-

для лопастных составляющих – 0,1

-

для лопаточных составляющих – 0,03

-

для магнитной составляющей электродвигателя (с двойной частотой сети) – 0,03

-

для зубцовой составляющей электродвигателя – 0,1\

-

порог на глубину модуляции основной составляющей силового тока электродвигателя переменного тока при его модуляции частотой вращения электродвигателя. Порог определяется полусуммой СКЗ правой и левой боковых составляющих основного тока к СКЗ этой составляющей и равен 0,02. Для двухполюсных машин с частотой вращения, равной или близкой к частоте питающей сети, полусумма СКЗ двух боковых составляющих заменяется СКЗ одной, совпадающей или близкой по частоте ко второй сетевой гармонике.

Все приведенные значения порогов могут уточняться для каждого вида агрегатов по мере накопления опыта их диагностики перед началом и в процессе работ по балансировке роторов на месте эксплуатации.

Примечание. При измерениях спектров вибрации в принятых для специалистов по вибродиагносике машин и оборудования единицах виброускорения – дБА используются пороги на контролируемые параметры, пересчитываемые из порогов в единицах виброскорости по приведенным формулам…..

,

,

где  - частота вращения,

- частота вращения,  - верхний уровень границы В в мм/с по ГОСТ 10816.

- верхний уровень границы В в мм/с по ГОСТ 10816.

Например.  ,

,  . Тогда

. Тогда

4.10. Для корректировки устанавливаемых порогов на контролируемые параметры под разные типы агрегатов рекомендуется анализировать промежуточные измерения вибрации при балансировке роторов с помошью многоканального балансировочного комполекса. Наиболее эффективным способом количественной оценки ограничений на балансировку является сравнение ее результатов, получаемых при работе агрегата на разных по частоте вращения, нагрузке и температуре режимах. Для такого сравнения достаточно измерять исходную вибрацию агрегата на всех этих режимах, в том числе на выбеге, а измерения с пробной массой проводить только в режиме пуcка (выбега) агрегата. Дальнейшее сравнение расчетных корректирующих масс и ожидаемого снижения вибрации на разных режимах дает количественный ответ по глубине влияния дефектов на качество балансировки, а вид дефекта определяется по рассмотренным диагностическим признакам и контролируемым параметрам. Порогом допустимого влияния дефектов на эффективность балансировки в первом приближении можно считать 25% (2дБ) изменения расчетной компенсирующей массы или 30 градусов изменения угла ее установки при смене режима работы агрегата, а также снижение на 40% (3дБ) ожидаемого подавления вибрации в точках контроля при совместной по двум режимам балансировке ротора.

Как правило, подобные операции можно проводить не по совокупности поледовательных измерений с каждой из пробных масс, а пошагово, для каждого пуска с пробной массой

5. Рекомендуемая последовательность проведения работ по балансировке роторов с параллельной диагностикой ограничений на ее эффективность.

5.1. Последовательность действий по балансировке агрегата совместно с диагностикой ограничений различна для двух основных случаев - первый, если агрегат на момент начала работ находится в работе с номинальной нагрузкой, и второй, если агрегат остановлен. Ниже даются рекомендации для первого случая.

5.2. Первой из выполняемых операций является предварительный вибрационный контроль и диагностика возможных ограничений. Диагностика выполняется по признакам, изложенным в разделе 4 настоящей методики, для чего необходимо провести измерения узкополосных спектров вибрации каждой из опор вращения агрегата. Потребность в предварительной диагностике отсутствует, если рост вибрации нескольких опор на частоте вращения агрегата обнаружен в процессе вибрационного мониторинга по спектрам вибрации (широкополосным или узкополосным, по соответствующим методикам), и опасных изменений вибрации на других частотах нет. По результатам контроля и диагностики принимается одно из трех возможных решений:

-

приступить к работам по балансировке,

-

вызвать специалистов по глубокой диагностики агрегата для составления дефектной ведомости, необходимой для последующего обслуживания (ремонта),

-

остановить агрегат для предотвращения возможной аварии.

5.3. Следующая операция – развертывание измерительной части комплекса для балансировки (при наличии метки на роторе для проведения угловых измерений) и измерение амплитуд и фаз оборотной вибрации во всех точках контроля на номинальной частоте вращения. Эти измерения рекомендуется проводить трижды, а именно, под нагрузкой, после ее отключения и через 1-2 часа работы агрегата на холостом ходу (после смены теплового режима). При использовании многоканальных средств параллельного измерения (записи) сигналов вибрации рекомендуется дополнительно измерить АЧХ и ФЧХ оборотной вибрации в каждой точке контроля на выбеге агрегата и выбрать по ним еще 2-3 комплекта значений амплитуд и фаз для дальнейшей оценки ограничений на балансировку и, при необходимости, уточняющей диагностики.

5.4. Следующая операция – подготовка и проведение пуска агрегата с пробной массой в одной из плоскостей коррекции. Плоскость коррекции для первого пуска выбирается таким образом, чтобы устанавливаемая масса оказывала максимальное влияние на вибрацию той из опор, в которой исходная вибрация на частоте вращения максимальна. Амплитуды и фазы оборотной вибрации в точках контроля измеряются после выхода агрегата на номинальную частоту вращения. При использовании многоканальных средств измерения вибрации дополнительно измеряется АЧХ и ФЧХ оборотной вибрации на выбеге агрегата после окончания измерений на номинальной частоте его вращения.

5.5. Следующая операция – оценка ограничений на балансировку. Для получения оценки производится расчет величины и угла компенсирующей массы для выбранной плоскости коррекции, а также ожидаемой величины снижения вибрации для каждого их исходных режимов работ агрегата. При одноканальном средстве измерений – это 3 режима с совпадающей частотой вращения, один из которых – с нагрузкой, и два разных тепловых режима без нагрузки. При многоканальных средствах измерения к ним добавляется еще один (или более) режим работы агрегата на другой частоте вращения. Для каждого из режимов независимо проводится расчет компенсирующих масс и ожидаемого снижения вибрации либо по всем точкам контроля вибрации, либо по нескольким точкам, для которых модуль коэффициента влияния единичной пробной массы в выбранной плоскости выше среднего.

Если для каждого из указанных режимов ожидаемое снижение вибрации – два и более раз, сравниваются параметры расчетных масс для разных режимов, их разность по величине не должна быть более 25 % и по углу – не более 30 градусов. При более высокой разности определяется режим работы с наибольшими отклонениями и уточняется вид дефекта по спектрам вибрации при работе агрегата именно на этом режиме. При разнице меньше пороговых величин производится совместных по всем режимам расчет балансировочных масс и ожидаемого снижения величины вибрации. Если расчетное снижение по всем режимам совместно уменьшается более, чем в полтора раза по сравнению со средним снижением, независимо для каждого из режимов – необходимо продолжить поиск, идентификацию и устранение дефекта, а также, для будущих балансировок аналогичных агрегатов, уменьшить пороги на разность рассчитываемых корректирующих масс. В противном случае можно продолжать балансировку агрегата, как бездефектного, до достижения требуемого результата.

Далеко не во всех случаях удается одноплоскостной балансировкой снизить вибрацию агрегата в два раза, даже если из точек контроля исключить те, коэффициент влияния массы в этой плоскости минимален. Поэтому в случае, когда ожидаемое снижение от установки компенсирующей массы в любом из режимов работы агрегата менее двух раз необходимо выполнить следующий пуск агрегата с пробной массой в другой плоскости коррекции, и все аналогичные расчеты корректирующих масс на отдельные режимы работы производить для двух плоскостей коррекции. Затем можно произвести третий пробный пуск с установкой пробной массы в третью плоскость коррекции, и т.д. Важно только в таком случае исключать ситуации, когда плоскости коррекции имеют сильное взаимное влияние, т.е. их коэффициенты влияния на выбранные точки контроля вибрации практически пропорциональны.

5.6. Если на момент начала работ по балансировке агрегат не может быть выведен на номинальный режим работы, изменяется содержание и последовательность проведения первой операции – предварительных вибрационного контроля и диагностики возможных ограничений на балансировку.

Так, агрегат с большим начальным дисбалансом ротора невозможно вывести на номинальную частоту вращения, и может потребоваться предварительная низкоскоростная балансировка. Ее возможности с использованием многоканального комплекса балансировки рассмотрены в основной части настоящего описания.

В случае, когда агрегат невозможно вывести на номинальную нагрузку и на номинальный тепловой режим, диагностику агрегата можно проводить лишь частично, так как не удается сравнить расчетные корректирующие массы на разных режимах работы агрегата. Только измерительная система, обеспечивающей синхронное измерение АЧХ и ФЧХ оборотной вибрации в каждой контрольной точке в режиме выбега агрегата позволяет выбрать два – три режима по частоте, а программа балансировки - рассчитать на каждом величину и угол установки компенсирующих масс для последующей диагностики ограничений на балансировку путем их сравнения на разных режимах.

При любой последовательности работ по балансировке оптимальный результат можно считать достигнутым в случае, когда после балансировки агрегат имеет допустимую вибрацию на номинальном режиме работы. Кроме тогоо на этом режиме обеспечена стабильность максимальной по точкам контроля величины вибрации на частоте вращения и ее фазы, а также проведена диагностика и дана оценка возможных ограничений (дефектов) при последующей балансировке.

6. Рекомендуемые средства балансировки с обеспечением диагностики возможных ограничений.

6.1. Диагностика ограничений на эффективность работ по балансировке машин на месте эксплуатации имеет три уровня детализации, для каждого из которых необходимы разные технические средства.

Для первого уровня – простейшей диагностики по результатам вибрационного мониторинга, проводимой до принятия решения о необходимости балансировки, может использоваться система мониторинга на основе виброметра с дополнительной опцией измерения широкополосных (третьоктавных) спектров вибрации, а работы могут выполняться по приведенной в данном описании методике вибрационного мониторинга периодически балансируемых машин (см. Приложение1).

Для второго уровня – предварительной диагностики ограничений на балансировку по вибрации агрегата в номинальном режиме работы необходимы технические средства, обеспечивающие измерение и узкополосный анализ вибрации, а работы могут выполняться по настоящей методике диагностики дефектов, ограничивающих эффективность балансировки роторов на месте эксплуатации.

Для третьего уровня – глубокой диагностики дефектов, ограничивающих эффективность балансировки по вибрации агрегата на переменных режимах необходимы многоканальные средства параллельного синхронного анализа вибрации и программа совместного для нескольких режимов расчета корректирующих масс (программа многорежимной балансировки), а работы могут выполняться по настоящей методике диагностики дефектов, ограничивающих эффективность балансировки роторов на месте эксплуатации.

6.2 Практической необходимости объединять технические возможности простейшей, предварительной и глубокой диагностики, а также однорежимной и многорежимной балансировки роторов на месте эксплуатации нет. Целесообразно разделить объединенные средства диагностики и балансировки на два типа систем – портативных и многоканальных.

6.3. Первый тип портативных систем балансировки должен объединять следующие возможности:

-

вибрационного контроля, т.е. измерять вибрацию по ГОСТ Р ИСО 10816,

-

предварительной диагностики, т.е. последовательно измерять и анализировать узкополосные спектры вибрации,

-

балансировки, т.е. измерения амплитуд и фаз вибрации на частоте вращения и расчета величин и углов установки компенсирующих масс однорежимных агрегатов с жесткими роторами.

Габариты и стоимость систем первого типа должны быть минимальными. В качестве такой системы рекомендуется использовать виброанализатор с встроенной программой балансировки и внешней программой мониторинга, например, виброанализатор СД-21 с встроенной программой балансировки и внешней программой Vibro-12, рис. П2.6.

Рис П2.6. Система балансировки однорежимных агрегатов с жесткими роторами на основе виброанализатора СД-21 с встроенной программой балансировки и внешней программы Vibro-12.

6.4. Второй тип систем должен объединять возможности контроля вибрации в переменных режимах работы агрегата, в том числе в он-лайн режиме, возможности предварительной диагностики по узкополосным спектрам за минимальное время, возможности многоканального синхронного анализа вибрации и возможности проведения балансировочных расчетов для глубокой диагностики многорежимных агрегатов, в том числе с гибкими роторами. Количество измерительных каналов в такой системе должно варьироваться, чтобы была возможность оптимизации составы системы при выезде специалистов по балансировке на конкретный объект

Оптимальной системой для проведения работ по балансировке как сложных многорежимных агрегатов, так и простейших, длительное время находящихся в эксплуатации и накопивших целый ряд дефектов, не нарушающих работоспособности, но ограничивающих эффективность балансировки, можно считать комплекс балансировочный, многоканальный КБМ-4, минимальное количество каналов для измерения вибрации или тока в котором – 4 (рис П2.7). Подробный анализ возможностей комплекса приведен в первой части описания, работа с программной частью комплекса – во второй части.

Рис.П2.7. Комплекс балансировочный многоканальный КБМ-4

6.5. Экономически нецелесообразно периодически разворачивать комплекс для проведения работ по вибрационному мониторингу работающих агрегатов и проведения простейшей диагностики ограничений на балансировку по результатам мониторинга. Поэтому для проведения вибрационного мониторинга без привлечения специалистов, как по балансировке, так и по технической диагностике рекомендуется оснастить персонал, проводящий периодические измерения вибрации, простейшей системой вибрационного мониторинга по методике, представленной в приложении 1.

Рис.П2.8. Простейшая система вибрационного мониторинга и контроля состояния ПСК- 21.

предыдущая 1 2 3 4 5 6 7 8 9 10 11 следующая