Раздел 7.

Краткое описание балансировочного комплекса КБМ-4.

Основные задачи любого комплекса для балансировки роторов на месте эксплуатации – первичные измерения вибрации на частоте вращения в выбранных установившихся режимах работы агрегата, измерения на пробных пусках и расчет по данным проведенных измерений величин и углов установки компенсирующих масс в каждой плоскости коррекции. Финальной задачей балансировки является подтверждение эффективности достигнутого результата по итоговым измерениям вибрации агрегата.

Многоканальный комплекс КБМ-4 дополнительно решает ряд задач, позволяющих многократно снизить трудоемкость работ по балансировке и повысить ее эффективность. Основными из этих задач являются:

-

измерение вибрации (амплитудно-частотных и фазо-частотных характеристик) и расчет компенсирующих масс на неустановившихся режимах работы (пуск и выбег) агрегата для проведения низкооборотной балансировки без демонтажа ротора и его транспортировки на балансировочный станок,

-

расчет компенсирующих масс и ожидаемого снижения вибрации на промежуточных (по скорости вращения, нагрузке и длительности прогрева) режимах работы агрегата после каждого из пробных пусков для своевременного обнаружения ограничений на эффективность балансировки из-за типовых дефектов,

-

подготовка необходимых данных для диагностики (по прилагаемой методике) причин имеющихся ограничений на эффективность балансировки, как до начала работ по балансировке, так и в процессе ее проведения, преимущественно в режиме он-лайн.

Приборная часть рассматриваемого комплекса выполнена в соответствии с требованиями, предъявляемыми к таким устройствам /9,10,14/.

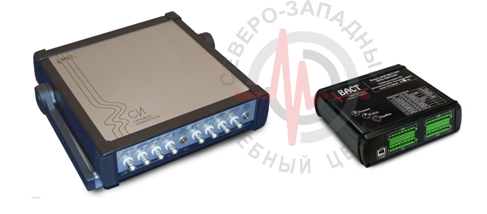

Она представляет собой измерительную сеть, к которой подключается один или несколько многоканальных измерительных устройств, состоящих из группы датчиков вибрации с 24-разрядными аналого-цифровыми преобразователями, датчика оборотов и модуля передачи цифровых сигналов в компьютер по стандартному USB или Ethernet протоколу (рис. 7). В качестве датчиков вибрации рекомендуется использовать акселерометр с ICP питанием, измеряющий вибрацию в полосе частот от 0,5 до, как минимум, 2000Гц. При использовании нескольких многоканальных измерительных устройств рекомендуется в каждый из них включать датчик оборотов, и с выхода каждого устройства передавать в компьютер через сетевой коммутатор цифровой поток.

Количество параллельно измеряющих вибрацию каналов в балансировочном комплексе может быть доведено до 32. Конструктивно от 4 до 8 каналов измерения вибрации и от 1 до 2 каналов приема опорных сигналов (с датчиков угла поворота ротора) объединяются в один корпус, что позволяет оптимизировать состав приборной части под конкретный агрегат для выполнения работ по балансировке с выездом специалистов на место ее проведения.

Рис.7. Восьмиканальные и четырехканальные измерительные блоки, из которых может формироваться измерительная часть балансировочного комплекса КБМ-4. Связь первого блока с компьютером – по каналу Ethernet, второго блока – по USB каналу

Стационарная установка датчиков вибрации в точки ее контроля на все время выполнения работ по балансировке, в совокупности с использованием АЦП высокой разрядности и цифровых методов анализа сигналов позволяет резко снизить погрешности измерений и практически исключить их влияние на эффективность работ по балансировке.

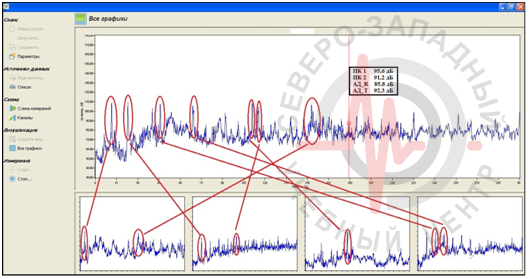

Программное обеспечение многоканальной системы балансировки состоит из трех основных частей. Первая – модуль многоканальных параллельных измерений с записью сигналов в файл и их параллельным он-лайн анализом. Основные виды он-лайн анализа – определение уровня вибрации в стандартной полосе частот с выделением точки (и направления) контроля, в которой уровень максимален, а также построение узкополосных спектров вибрации в каждой из точек контроля и сводного по точкам спектра, в котором каждая спектральная составляющая - максимальная по всем точкам контроля (рис. 8). Такое представление результатов он-лайн измерений с обновлением данных несколько раз в секунду позволяет практически мгновенно получать информацию о величине и месте появления опасной вибрации и не допускать выхода агрегата на предаварийный по вибрации режим работы.

Рис.8. Сводный по восьми измерительным каналам спектр вибрации агрегата. Для частотной составляющей, выделенной на спектре курсором, приведена таблица с распределением их амплитуд по точкам контроля.

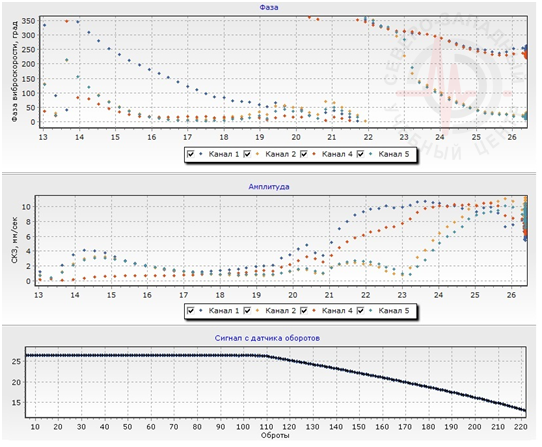

Вторая часть программного обеспечения – модуль расчета АЧХ и ФЧХ агрегата во всех точках контроля по составляющей вибрации с частотой вращения ротора или ее гармониками в переходных режимах работы агрегата. Для этой операции сигналы с датчиков вибрации и оборотов в процессе он-лайн анализа параллельно записываются в файл, сохраняемый для последующего решения задач повторной балансировки (подбалансировки) и диагностики источников повышенной вибрации. При такой организации работ все расчеты (величины, угла установки корректирующей массы и ожидаемого снижения вибрации) могут выполняться и сравниваться для любой скорости вращения агрегата, достигнутой при пусках агрегата.

АЧХ и ФЧХ агрегата, измеренные на одном из его выбегов с пробной массой в одной из плоскостей коррекции ротора приведены на рис.9.

Рис.9. АЧХ и ФЧХ контрольных точек агрегата, построенные по сигналу вибрации на частоте вращения в режиме выбега. Нижний график характеризует изменение частоты вращения во времени, в том числе при отключении нагрузки (23-я секунда от начала записи сигналов вибрации) и последующем (110-я секунда) отключении питания.

По приведенным графикам можно выбрать несколько режимов вращения агрегата, на которых целесообразно проводить расчет компенсирующих масс. Для приведенного случая это четыре режима (по времени записи 10-20сек и 90-100сек при частоте вращения 25Гц, а также при частоте вращения около 24Гц и около 19Гц, без резонансов узлов агрегата). Для таких расчетов используется третий модуль программного обеспечения балансировочного комплекса. В его функции, кроме расчета параметров корректирующих масс, входит оценка ожидаемой при их установке на ротор величины вибрации в каждой точке контроля и на каждом из выбранных режимов, а также оценка возможной эффективности снижения оборотной вибрации на каждом режиме. Когда расчетные параметры корректирующих масс для какого-то из режимов существенно отклоняются от значений для остальных из выбранной группы режимов, проводится анализ причин обнаруженного отклонения (экспертная диагностика). Если отклонение – не следствие ошибок измерений или расчетов, а результат действия нецентробежных сил, но снизить вибрацию необходимо на всех режимах работы, производится перерасчет компенсирующих масс одновременно под несколько режимов работы с использованием весовых коэффициентов на подавление вибрации в каждом из режимов.

Работа с многоканальным комплексом КБМ-4 включает в себя несколько этапов.

Первый этап – расстановка датчиков на машине и конфигурирование машины и комплекса в программе балансировки. Программа позволяет разделить датчики на группы, максимальное количество которых равно трем. Датчики с радиальным к оси вращения направлением измерения вибрации либо объединяются в одну группу, либо делятся на две группы с направлением, сдвинутым на 90 градусов (чаще – вертикальные и горизонтальные). По ним производится расчет компенсирующих масс, либо независимый по каждой группе, либо совместный, либо с разными весовыми коэффициентами. Третья группа датчиков, измеряющих вибрацию в осевом направлении, используется для контроля эффективности балансировки по вибрации агрегата во всех направлениях и, при необходимости, для диагностики ограничений на достигаемые результаты.

Сравнение результатов независимого расчета компенсирующих масс по датчикам, измеряющим вибрацию в разных направлениях, может дать (при большом расхождении) информацию либо об ошибках измерения параметров вибрации на частоте вращения, либо о появлении дефектов в агрегате, либо о значительном вкладе в его вибрацию на частоте вращения нецентробежных колебательных сил.

Второй этап – измерение вибрации агрегата. Программа позволяет обеспечить измерения как в установившемся режиме работы, на номинальной частоте вращения, так и в режимах пуска, перехода с одного режима на другой, и на выбеге агрегата. Такие измерения необходимы в двух основных случаях – когда из-за повышенного дисбаланса ротора невозможно вывести агрегат на номинальные обороты, или когда агрегат в процессе пуска должен проходить критическую частоту вращения ротора. Во всех этих режимах проводится он-лайн анализ вибрации. При быстрых изменениях скорости вращения агрегата доступен анализ общих уровней во всех точках контроля вибрации, что позволяет своевременно прервать пуск агрегата в случае опасного роста вибрации, при медленных изменениях – спектральный анализ вибрации, что позволяет оценить возможные ограничения на результат планируемой балансировки. Параллельно проводится запись сигналов вибрации для последующего построения зависимости амплитуд и фаз оборотной вибрации от времени и от частоты вращения ротора

Возможны три основных алгоритма первичных измерений вибрации на неустановившихся режимах работы агрегата. Первый – при принятии решения о балансировке ротора агрегата, работающего с номинальной нагрузкой в установившемся тепловом режиме. Второй – после ремонта (обслуживания) агрегата с возможностью его регулируемого пуска, и третий – после ремонта (обслуживания) при нерегулируемом пуске агрегата.

Первый алгоритм предполагает проведение нескольких последовательных измерений. Сначала – в номинальном режиме при тепловом равновесии с окружающей средой, с оценкой возможных ограничений на эффективность балансировки по сводному спектру вибрации агрегата. Для этого оценивается соотношение первой, второй и третьей гармоники оборотной вибрации (в электрических машинах исключается двойная сетевая гармоника, если она совпадает с одной из оборотных гармоник). Можно ожидать эффективного снижения вибрации по результатам балансировки, если амплитуда вибрации на оборотной частоте выше амплитуд второй гармоники в сводном спектре виброскорости не менее трех раз, и третьей – не менее пяти раз. Далее, если это возможно, измерения производятся сразу после сброса нагрузки и через длительный период работы агрегата на холостом ходу, а затем после изменения теплового режима работы. Сохранение уровня составляющей вибрации в сводном спектре при этих двух измерениях является важным показателем эффективности планируемой балансировки. Завершающий этап первичных измерений – запись сигнала в режиме свободного выбега для последующего построения АЧХ и ФЧХ. При появлении признаков дефектов в спектре вибрации агрегата проводится углубленная диагностика по прилагаемой методике.

Второй алгоритм предполагает измерения вибрации в режиме регулируемого пуска с увеличением скорости вращения до того момента, когда уровень вибрации (общий уровень или уровень составляющих сводного спектра) не дойдет до порога «опасность». Если агрегат невозможно вывести на номинальный режим, то балансировку следует проводить в два этапа, первый из которых – низкоскоростная балансировка. Ее логично выполнять по измерениям вибрации в режиме выбега с той частоты вращения, до которой удалось разогнать агрегат. Если агрегат удается вывести в номинальный режим, следует измерить вибрацию и после включения номинальной нагрузки, и после прогрева под нагрузкой.

Третий алгоритм предполагает кратковременный пуск агрегата с разгоном до невысоких (менее трети номинальных) оборотов и последующим свободным выбегов, во время которого и проводится запись сигналов для последующего построения АЧХ и ФЧХ. Именно по такому алгоритму рекомендуется проводить первичную низкоскоростную балансировку агрегатов на месте эксплуатации.

После первичных измерений вибрации с построением АЧХ и ФЧХ агрегата по вибрации на оборотной частоте проводится пуск (пуски) агрегата с пробной массой и аналогичными измерениями АЧХ и ФЧХ, позволяющими определить коэффициенты влияния для любой из частот вращения агрегата. У агрегатов с регулируемым пуском АЧХ и ФЧХ может строиться по сигналам вибрации, записанным как при пуске, так и на выбеге. Дополнительное преимущество – возможность разгона агрегата до оптимальной частоты вращения, при которой вибрация еще не превысила порог «опасность». У агрегатов с нерегулируемым пуском АЧХ и ФЧХ с пробной массой строится в режиме свободного выбега.

Сравнение коэффициентов влияния пробных масс, рассчитываемых для разных частот вращения агрегата достаточно сложная процедура, поэтому проще сравнивать результаты расчета компенсирующих масс и ожидаемого снижения вибрации для каждого режима независимо. Разброс полученных для разных режимов параметров компенсирующих масс более 25% (2дБ) по величине и 30 градусов по фазе либо расчетного уровня вибрации после их установки более, чем на 40% (3дБ) – это либо признак возможных ошибок в измерениях или наличия существенных изменений состояния агрегата, либо невозможности балансировать ротор, как жесткий.

Если в автоматическом режиме не обнаружены ошибки оператора в измерениях или в установке пробных масс, необходимо по записанным сигналам проводить диагностику агрегата, уточняющую причины несовпадения результатов расчета на разных частотах вращения. Особое внимание следует уделять тем случаям, когда сильные изменения расчетных величин имеют место при скачке нагрузки на агрегат (основная причина – дефекты) или после прогрева (остывания) агрегата (основная причина – тепловой дисбаланс).

Проводить расчет компенсирующих масс и ожидаемого снижения вибрации на двух-трех выбираемых скоростях вращения агрегата в режиме выбега (разгона) рекомендуется после каждого пробного пуска. Если ожидаемый уровень удовлетворяет требованиям по вибрации на максимальной из выбранных скоростей вращения, рекомендуется установить расчетную корректирующую массу и попытаться вывести агрегат на расчетную скорость и нагрузку для последующего анализа вибрации в типовых режимах его работы. Если этого не удастся сделать, рекомендуется сделать следующий шаг балансировки - провести пробный пуск агрегата с установкой пробной массы во вторую из доступных плоскостей коррекции и провести расчеты компенсирующих масс по двум плоскостям коррекции. Далее, при необходимости, проводится аналогичная работа для следующей плоскости коррекции, и т.д.

При пробных пусках агрегатов, как правило, не требуется выводить агрегат на номинальный режим работы по нагрузке и дожидаться установления теплового равновесия. Достаточно вывести агрегат лишь на максимально возможную скорость вращения, а контроль изменений вибрации при смене нагрузки и теплового режима проводить после того, как закончен первый этап балансировки ротора и установлены компенсирующие массы, рассчитанные по всем пробным пускам. И когда такие изменения оказываются критическими, требуется детальная диагностика вибрационного состояния агрегата.

Если критические скорости вращения ротора входят в рабочий диапазон частот вращения или номинальная скорость вращения агрегата выше критической, может оказаться необходимым выполнить дополнительные пуски агрегата с пробными массами, обеспечивающими преимущественное возбуждение моды колебаний, соответствующей контролируемой критической скорости вращения (см. раздел по балансировке гибких роторов).

По результатам балансировки агрегата на месте с помощью комплекса КБМ-4 составляется отчет по рекомендованным формам /11/.

В отчете рекомендуется приводить:

-

общие данные об агрегате, дату и причину проведения работ по балансировке, данные специалиста, ответственного за выполнение работ по балансировке,

-

схему агрегата, расстановку датчиков вибрации и оборотов ротора с указанием направлений измерений (только датчики, использованные для расчета компенсирующих масс),

-

количество пусков и параметры (плоскость коррекции, величина, угол, радиус и направление установки) пробных масс на каждом пуске, параметры итоговых компенсирующих масс (с учетом направления относительно установленных ранее, до начала работ по балансировке),

-

максимальный по всем точкам контроля уровень (СКЗ) вибрации (виброскорости или виброперемещения) в стандартной полосе частот в выбранных для балансировки режимах работы агрегата, в том числе на критических частотах (с указанием весовых коэффициентов) до и после балансировки,

-

АЧХ и ФЧХ вибрации (предпочтительно виброускорения) каждой опоры вращения (с указанием датчика вибрации) до и после балансировки.

-

коэффициенты влияния пробных масс на номинальной частоте вращения, если она была достигнута при пробных пусках,

-

узкополосные спектры виброскорости опор вращения после окончания работ по балансировке (с указанием режима работы агрегата),

-

рекомендации по результатам диагностики агрегата, если таковая проводилась в процессе выполнения работ по балансировке.

предыдущая 1 2 3 4 5 6 7 8 9 10 11 следующая