11. Идентификация дефектов рабочих колес, вращающихся в потоке газа или жидкости.

Содержание

11.1. В механизмах с рабочими колесами под оценкой состояния рабочего колеса (колес) обычно понимается обнаружение и идентификация не только дефектов собственно колеса, но и нарушений процессов формирования и движения потока жидкости (газа). Для такой оценки с помощью простейшей системы мониторинга необходимо знание частоты вращения ротора и лопастной (лопаточной) частоты каждого рабочего колеса, равной произведению частоты вращения на число лопастей (лопаток).

11.2. К типовым дефектам рабочего колеса относятся:

-

дефекты отдельных лопастей (лопаток), такие как износ и деформация,

-

дефекты рабочего колеса в целом, такие как бой (несоосность колеса и оси его вращения) и перекос, а также радиальное или осевое смещение, приводящие к уменьшению зазора между рабочим колесом и внутренними частями корпуса.

К типовым нарушениям потока относятся его неоднородность (по сечению), повышенная турбулентность (газового потока) или кавитация жидкости. Причинами таких нарушений могут быть неноминальный режим работы, в частности засорение входного трубопровода, дефекты направляющих аппаратов, износ внутренних поверхностей корпуса, а также ранее указанные дефекты рабочего колеса. При использовании простейшей системы мониторинга, к сожалению, имеется возможность идентификации не каждого из указанных дефектов, а группы из нескольких видов дефектов, причем существуют и дополнительные трудности идентификации, связанные с разделением дефектов рабочего колеса и других узлов механизма, прежде всего вала в подшипниках.

11.3. Для обнаружения дефектов рабочих колес (и нарушений в потоке) достаточно проводить измерения вибрации подшипниковых узлов вала с рабочим колесом без контроля вибрации других опор вращения механизма. Однако для идентификации дефектов с разделением на дефекты рабочего колеса и вала в подшипниках необходимо измерять вибрацию всех опор вращения, в том числе и привода. Кроме того, для более надежного разделения дефектов рекомендуется измерять вибрацию еще в одной точке контроля – на корпусе, в плоскости вращения рабочего колеса как можно ближе к той части потока, скорость движения которой максимальна. Температура различных узлов механизма не относится к диагностическим признакам дефектов рабочих колес, однако результаты ее контроля важны для разделения обнаруживаемых по близким вибрационным признакам дефектов рабочих колес и подшипниковых узлов.

11.4. При рассматриваемых дефектах рабочего колеса и нарушений в потоке вибрация обеих опор вращения может расти в следующих третьоктавных частотных полосах, позволяющих обнаружить ее изменения:

-

на частоте вращения (бой рабочего колеса или неуравновешенность ротора с рабочим колесом),

-

на нескольких гармониках частоты вращения (дефект отдельных лопастей или несоосность валов двигателя и присоединенного к нему механизма),

-

на второй гармонике частоты вращения (перекос рабочего колеса или дефект линии вала)

-

на гармониках лопастной (лопаточной) частоты (нарушения в потоке),

-

в нескольких полосах на высоких частотах (повышенная турбулентность потока газа или кавитация в потоке жидкости).

По мере развития дефектов сначала растет вибрация корпуса на лопастных и высоких частотах. Вибрация корпуса механизма с дефектным рабочим колесом растет больше, чем у обоих подшипниковых узлов (при дефекте подшипника высокочастотная вибрация растет преимущественно у дефектной опоры вращения).

11.5. Для разделения имеющих общий признак (рост вибрации на частоте вращения и ее гармониках) дефектов рабочего колеса и дефектов линии вала, можно воспользоваться дополнительным признаком дефектов рабочих колес – их влиянием на режимы потока, увеличивающим высокочастотную и ультразвуковую вибрацию, прежде всего, в контрольной точке корпуса.

11.6. Для разделения дефектов двух разных узлов механизма с рабочими колесами, а именно подшипников качения и собственно колес, можно воспользоваться различием признаков дефектов смазки подшипников и нарушений режимов потока. Дефекты смазки в подшипниках качения приводят к росту как высокочастотной, так и ультразвуковой (прежде всего Пик) вибрации собственно подшипников, дефекты потока не оказывают столь сильного влияния на вибрацию подшипниковых узлов, особенно ультразвуковую, и ее пиковое значение, а влияют, прежде всего, на уровень высокочастотной и ультразвуковой вибрации корпуса.

11.7. Еще одна проблема разделения дефектов разных узлов механизма с рабочими колесами возникает в случае, когда вращение рабочего колеса обеспечивается через механическую (зубчатую, цепную или ременную) передачу. Признаки дефектов шестерен, цепей и зубчатых ремней в среднечастотной вибрации (см. раздел 13) могут быть близки к признакам дефектов рабочих колес, поэтому рекомендуется контролировать, прежде всего, высокочастотную и ультразвуковую вибрацию корпуса, на которую механическая передача, как и подшипники, практически не влияет.

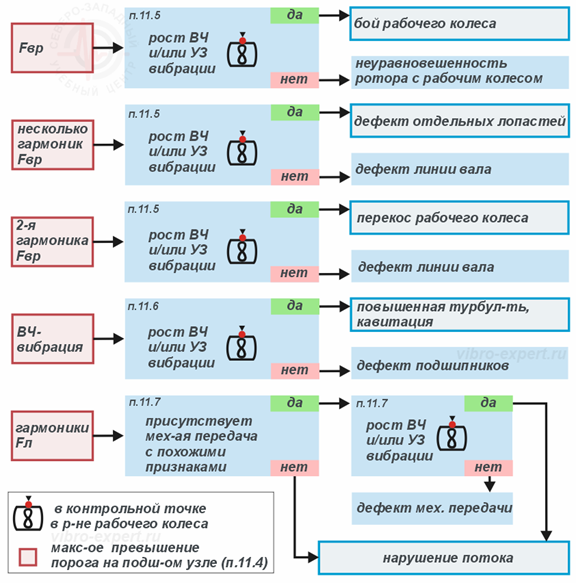

11.8. Структура алгоритма идентификации дефектов рабочих колес приведена на рис. 11.1. Величина обнаруживаемого дефекта (средний или сильный дефект) определяется по превышению соответствующего порога («предупреждение», «опасность») одним из указанных диагностических параметров, отвечающих за появление конкретного вида дефекта. Если сильный дефект идентифицирован как нарушение потока, прежде чем останавливать механизм следует попытаться устранить возможные нарушения режимов формирования потока. В частности, можно изменять режим работы механизма (давление на входе и/или выходе, расход, положение направляющего аппарата и т.д.).

Fвр – частота вращения, Fл – лопастная (лопаточная) частота рабочего колеса, ВЧ – высокочастотная вибрация, УЗ – ультразвуковая вибрация.

Рис.11.1 – Схема алгоритма идентификации дефектов рабочих колес.

11.9. В ряде механизмов с рабочими колесами и встроенными в корпус подшипниками качения или скольжения высокочастотная вибрация корпуса, возбуждаемая потоком жидкости (газа), может превышать вибрацию собственно подшипника в точке ее контроля. В таких случаях идентификацию дефектов подшипников следует проводить с использованием профессиональных систем по низкочастотной и среднечастотной подшипниковой вибрации.

11.10. С помощью простейшей системы мониторинга практически невозможно обеспечивать даже краткосрочный прогноз развития дефектов рабочего колеса и нарушений потока. Причина заключается в сильной зависимости характеристик потока и создаваемой им вибрации корпуса от режима работы механизма с рабочими колесами, который в большинстве практических задач часто меняется. В результате флуктуации измеряемых простейшей системой мониторинга параметров при изменениях режима работы оказываются существенно выше, чем их рост по мере развития дефектов рабочего колеса вплоть до предаварийного состояния.

Для более надежной идентификации, как вида, так и величины дефектов рабочих колес и нарушений потока в профессиональных системах диагностики исследуется модуляция как высокочастотной, так и низкочастотной вибрации, возбуждаемой потоком в зоне рабочего колеса. Диагностика по характеристикам модулирующих вибрацию процессов позволяет снизить влияние режимов работы на диагностические параметры и обеспечивать прогноз состояния рабочих колес.

11.11. Примеры применения рассмотренных признаков для обнаружения и идентификации дефектов рабочих колес и нарушений потока в механизмах с рабочими колесами с помощью простейшей системы мониторинга приводятся в приложении Д.

Содержание