Формирование технических требований на системы и программы вибромониторинга состояния и диагностики вращающегося оборудования

Формирование технических требований на создаваемую продукцию - одно из важнейших направлений совместной деятельности Учебного центра и предприятий, входящих в Ассоциацию ВАСТ.

Основной задачей является сохранение традиций ВАСТа, направленных на создание продукции с максимально высокой автоматизацией процессов обработки получаемой информации. Это позволяет пользователям без специальной подготовки добиваться результатов, в обычных условиях доступных только для экспертов в области диагностики вращающегося оборудования.

При формировании требований технические средства и программы мониторинга и диагностики рекомендуется рассматривать раздельно и делить их на группы по объему анализируемой информации.

Среди технических средств измерения и анализа вибрации (преобразователи аналог-цифра, однокорпусные и многокорпусные приборы, системы) по длине принимаемых для анализа сигналов следует выделить:

1. Базовые средства измерений, для ограниченных по времени и массиву данных сигналов.

2. Многоканальные средства длительных измерений до 2-3 десятков каналов, с передачей потоков данных в одно устройство обработки по внешним командам или по «событиям».

3. Распределенные средства и системы непрерывных измерений, в том числе с несколькими устройствами анализа сигналов и обработки данных.

Программы мониторинга и диагностики, экспертные и автоматические, по особенностям применения рекомендуется делить на:

1. Встроенные в технические средства измерения, с функциями анализа сигналов, а при необходимости, с функциями обработки и хранения результатов анализа,

2. Внешние - широкого назначения, с функциями онлайн и оффлайн анализа сигналов.

3. Внешние – специализированные, с функциями обработки и хранения данных, а при необходимости, и анализа сигналов

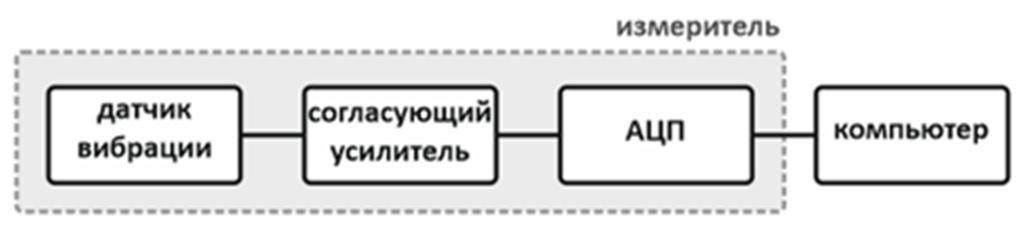

В настоящее время практически все средства измерения вибрации строятся на основе цифровых методов анализа сигналов, т.е. каждый измерительный канал включает в себя датчик вибрации (измерительный преобразователь), согласующий усилитель (аналоговый), аналого-цифровой преобразователь (АЦП) со схемой передачи цифрового потока в компьютер по одному из стандартных протоколов, а также компьютер (рис.1).

Рис.1. Схема измерительного канала

При этом компьютер, как и устанавливаемая на него программа анализа сигналов может не вставляться в корпус прибора, тогда техническое средство относится к измерителям сигналов. Такое средство может иметь как один измерительный канал, так и группу параллельных каналов с общим для всех каналов АЦП, выполняющим либо последовательную оцифровку медленно меняющихся сигналов, либо параллельную (многоканальные АЦП) сигналов вибрации и тока. Кроме измерительных каналов в измеритель сигналов должны включаться и каналы формирования и приема синхронизирующих сигналов, например, с датчика меток на вращающихся узлах оборудования. Эти сигналы используются, во-первых, для пространственных, в частности фазовых измерений, а, во вторых, для синхронных измерений вибрации оборудования на нестабильных частотах вращения.

Базовые технические средства – это приборы с встроенными программами, обычно имеющие один – два измерительных канала и канал приема синхросигналов, обеспечивающие измерение и анализ отрезков сигналов вибрации на установившихся режимах работы оборудования по командам оператора или по маршрутам.

Многоканальные технические средства, в том числе и многокорпусные приборы, рассчитаны, в том числе, на длительное измерение и анализ (онлайн, оффлайн и каскадный) вибрации и других видов сигналов, как в установившихся, так и неустановившихся режимах работы оборудования.

Распределенные технические средства, чаще всего стационарные, рассчитаны на непрерывные измерения, а также анализ вибрации и других видов сигналов по индивидуальной программе для каждого или группы измерительных каналов, определяемой на этапе его настройки после развертывания технического средства на объекте.

Могут создаваться приборы и системы, частично объединяющие основные возможности указанных двух или даже трех групп технических средств.

Программное обеспечение для мониторинга состояния и диагностики объектов, как по вибрации, так и по другим процессам, обычно делится на две части – программы анализа сигналов и программы обработки данных. Если программы анализа устанавливаются на встроенный в прибор компьютер, они являются встроенными программами анализа. Опционально в прибор могут встраиваться и программы обработки и хранения результатов анализа.

К программам обработки данных относятся и программы выделения диагностических параметров, и программы мониторинга этих параметров, и программы диагностики по параметрам, охватываемым диагностическими признаками дефектов, и, наконец, программы, обслуживающие базы данных.

Встроенные компьютеры для анализа сигналов в звуковой области частот раньше создавались на специализированных процессорах – сигнальных, что позволяло экономить на питании прибора, снижая его массу и габариты, а также ускорять процессы анализа. В настоящее время возможности широко используемых процессоров общего назначения выросли настолько, что они стали встраиваться в приборы и использоваться для анализа сигналов вибрации с частотами до 50-100кГц. Это позволяет выпускать гибко перестраиваемые приборы, модернизируя только программные интерфейсы. Соответственно и предприятия Ассоциации ВАСТ постепенно переходят на выпуск приборов с процессорами общего назначения.

Из основных технических требований к средствам измерения, а это, фактически, требования к измерительным каналам без учета характеристик датчиков, но включая схему передачи цифрового потока в компьютер, специалисты Учебного центра выделяют следующие:

-

частотный диапазон измерений 0,5Гц – 50кГц (вибрация) и 0 – 10кГц (ток),

-

динамический диапазон измерений – не менее 100дБ, что обычно обеспечивается использованием 24-разрядных, а, при необходимости, и двуядерных АЦП,

-

нелинейность – не более минус 80дБ,

-

уровень спектральной плотности собственных шумов – минус 120дБ на частотах выше 1-2 Гц от максимально измеряемой величины.

Важным требованием к многоканальным измерителям различных процессов является синхронизация работы всех АЦП, что обеспечивает проведение взаимных спектральных и корреляционных измерений одновременно измеряемых сигналов. С учетом этого требования определенные преимущества имеют измерители, использующие многоканальные АЦП.

Кроме требований по назначению к техническим средствам измерения предъявляются и общетехнические требования. К ним, в первую очередь, относятся:

-

требования по помехозащищенности от электромагнитных помех в рабочем диапазоне частот и на более высоких частотах, вплоть до тактовой частоты работы АЦП, на которых помехи могут попасть на вход АЦП, минуя антилайзинговый фильтр,

-

требования по защите входных цепей от электрического перенапряжения, включая гальванические развязки,

-

требования по контролю работоспособности измерительного канала в процессе измерений,

-

климатические и другие специальные требования.

Технические требования к программам анализа вибрации, как встроенным, так и внешним определяются, прежде всего, особенностями решаемой этими измерениями физической задачи.

Измерить величину (мощность) сигнала вибрации, например, для решения простейшей задачи аварийной сигнализации можно на интервале в три оборота ротора, но эта величина не определяет реального состояния объекта контроля. Для контроля состояния объекта надо разделить вибрацию на несколько частотных полос, охватывающих все частотные диапазоны, принятые для выполнения стандартных измерений, как вибрации, так и шума, и измерять в них, как мощность, так и форму, например, пиковое значение каждой составляющей. А если охватить еще и часть ультразвукового диапазона частот, то измеряемые параметры обеспечат еще более достоверную связь вибрации и состояния работающего оборудования с узлами вращения.

Чтобы решить следующую по сложности задачу - оценки состояния объекта, как при стабильной, так и при нестабильной частоте вращения - необходимо измерять вибрацию за время, соответствующее, как минимум, 15-20 оборотам ротора. При измерении мощности основных компонент вибрацию проще всего делить на широкополосные составляющие, и оптимальным решением является измерение ее третьоктавного спектра. Но для обнаружения вибрации ударного происхождения по ее форме, т.е. по зависимости мощности от времени, лучше анализировать огибающую широкополосной вибрации в более широких полосах частот, например в октавных или еще более широких.

Именно перечисленные требования специалисты Учебного центра предложили, как основные, для разработки простейшей системы мониторинга состояния вращающегося оборудования. Под эти требования была разработана портативная система вибромониторинга ПСК-21 на основе виброметра ВТ-21 с расширенными возможностями и внешняя программа мониторинга VibroM-21.

Следующий уровень задач – диагностика дефектов вращающегося оборудования. Обычно в диагностике выделяют три разных направления, к программному обеспечению для которой предъявляются не всегда совместимые требования:

-

диагностика по результатам мониторинга состояния,

-

диагностика зарождающихся дефектов,

-

диагностика при минимуме априорной информации.

Основным требованием к программам диагностики первого направления является предварительная регистрация перехода объекта из исправного состояния в одно из множества неисправных состояний. Для этого нужны достаточно частые измерения диагностических параметров, начиная с 2 раз в месяц и чаще, чтобы разделить естественные флуктуации параметров при смене условий работы объекта и их монотонные изменения из-за дефектов. Поэтому такие программы, как правило, применяются в составе стационарных средств вибрационного контроля и мониторинга состояния. А современные переносные средства вибродиагностики с более редкими измерениями вибрации трансформируются в средства мониторинга развития дефектов, обнаруживаемых на стадии зарождения по совокупности признаков, появление которых далеко не всегда приводит к переходу объекта диагностики в неисправное состояние.

Как только встает вопрос о создании стационарных систем не только мониторинга состояния, но и диагностики дефектов, к ним начинают предъявляться дополнительные требования, такие как:

-

быстродействие системы мониторинга для реализации функции аварийной сигнализации или аварийной защиты по вибрации,

-

быстродействие и высокая достоверность диагноза для управления объектом по фактическому состоянию и/или определения причин срабатывания аварийной защиты,

-

прогноз остаточного ресурса после обнаружения опасных изменений состояния,

-

контроль реальной наработки оборудования,

-

автономная работа системы мониторинга и диагностики (без участия человека).

С учетом изложенного специалисты Учебного центра разработали технические требования, а специалисты старейшего предприятия Ассоциации ВАСТ – ООО «Вибротехника» создали автономную стационарную систему мониторинга и диагностики СМД-4 вращающегося оборудования. Программное обеспечение СМД-4 состоит из двух частей – вычислительных модулей анализа сигналов ВМА, передаваемых из группы измерителей сигналов в компьютер каждого измерительного блока, и программного обеспечения для мониторинга и диагностики ОДА, основной частью которого является программа мониторинга состояния ОДА-М. Из разработанных требований, кроме перечисленных, реализовано требование обязательного тройного подтверждения результатов при автоматическом принятии решения, как по изменению состояния, так и по определению вида дефекта. В системе используются измерители сигналов производства Ассоциации ВАСТ, выполненные на основе группы четырехканальных модулей цифрового преобразования (МЦП) и малогабаритного промышленного компьютера, устанавливаемых в стандартные блоки. Скорость обновления результатов анализа в системе СМД-4 - 8 раз в секунду, что позволяет принять решение о скачке состояния в объекте мониторинга с учетом тройного подтверждения результата всего за полсекунды. Время на диагностику зависит от скорости вращения агрегата, необходимо измерять вибрацию, как минимум, на интервале 16 оборотов ротора, и это время может составлять несколько секунд, а для агрегатов со скоростью вращения низкооборотного вала менее 10 об/мин – несколько минут.

Разработаны и реализованы дополнительные требования к стационарной системе мониторинга состояния и диагностики – возможность записи первичных сигналов по внешней команде и по «событию». Это позволяет удаленно управлять работой измерительной системы в том случае, когда эксперту требуется получить информацию для виброобследования агрегата, т.е. проведения работ по третьему направлению диагностики без присутствия на месте установки системы. Таким экспертом по заявке заказчика системы СМД-4 может быть и представитель Учебного центра, имеющий необходимую подготовку для выполнения виброобследования уникальных агрегатов без выезда на место их эксплуатации.

Второе направление – диагностика зарождающихся дефектов. Она основана на том, что современные средства анализа сигналов вибрации и тока позволяют обнаруживать признаки большинства типовых дефектов на этапе зарождения, до того, как их развитие станет необратимым и изменит состояние диагностируемого агрегата. А назначение этой диагностики – выполнение обслуживания и ремонта агрегатов по фактическому состоянию.

Принципы обнаружения зарождающихся дефектов при стабильной частоте вращения агрегата были заложены более 20 лет назад в первую версию диагностической программы DREAM, разработанной основателями Ассоциации ВАСТ. Наиболее сложной задачей при создании первой версии программы явилась разработка алгоритмов определения пороговых значений при переходе дефектов из стадии зарождения (слабые дефекты), когда в процессе приработки агрегата они могут исчезать, в стадию необратимого развития (средние и сильные дефекты). Для ее решения после многолетних исследований разработан «групповой» метод построения порогов на основе статистического анализа каждого из параметров вибрации, являющегося признаком типовых дефектов конкретных узлов вращающегося оборудования, по группе идентичных узлов идентичных агрегатов, работающих в идентичных условиях. А для того, чтобы минимизировать влияние индивидуальных особенностей конструкции агрегатов, их рам и фундаментов, а также дефектов других узлов агрегата на контролируемые параметры, для ранней диагностики используются преимущественно параметры высокочастотной вибрации. Параметры низкочастотной вибрации начинают учитываться при оценке глубины дефекта только после того, когда развитие дефекта становится необратимым.

Переносные системы автоматизированной диагностики на основе программы DREAM и сборщиков данных – виброанализаторов серии СД выпускаются более 20 лет. В настоящее время выпускается уже пятая версия программы (DREAM-5) и готовится к выпуску пятая версия виброанализатора – четырехканальный СД-41. Из новых требований к программе, предложенных специалистами Учебного центра, реализованы требования по расширению возможностей мониторинга состояния, а также требования к диагностике агрегатов при нестабильной частоте вращения. Из новых требований к сборщику СД-41 реализуются разработанные специалистами Учебного центра требования к параллельному онлайн анализу сигналов в частотной и временной областях.

В разработке находятся требования по многоканальной диагностике агрегата в целом переносными средствами в установившихся и переходных режимах работы, с использованием в качестве основы ранее разработанных требований, реализованных в стационарных и мобильных системах мониторинга и оперативной диагностики.

Третье направление – диагностика при минимуме априорной информации существенно отличается от двух предыдущих. Во-первых, существенным увеличением объемов работы по измерению и анализу вибрации диагностируемого агрегата. Так, отсутствие истории предшествующих измерений и данных измерений вибрации идентичных агрегатов компенсируется диагностическими обследованиями вибрации контролируемого агрегата на разных режимах работы, в том числе переходных и неустановившихся. Дополнительно могут исследоваться реакция вибрации объекта на тестовые воздействия, такие как скачек нагрузки, выбег, ударное возбуждение собственных колебаний остановленного агрегата, а также измеряться и анализироваться невибрационные характеристики агрегата.

Основная область использования такой диагностики – наладка агрегатов, в том числе и виброналадка на месте эксплуатации после монтажа, обслуживания или текущего ремонта, позволяющая снизить контролируемую вибрацию до требуемых значений.

Полностью автоматизировать процесс вибрационного обследования практически невозможно, поэтому задачей специалистов Учебного центра по третьему направлению является максимальная автоматизация измерений вибрации и автоматизация отдельных операций обработки результатов измерений.

Разработанные Учебным центром требования к автоматизации измерений реализованы в созданной программе «Виртуальный анализатор сигналов», часть требований к автоматической обработке находятся в стадии отработки алгоритмов, и реализации в виде экспертной программы, которую планируется использовать в виде дополнительной опции к виртуальному анализатору.

Одним из основных видов автоматической обработки является объединение измеряемых в разных точках параметров вибрации в один обобщенный, характеризующий агрегат в целом. Таким параметром может быть, например, вибрация на частоте вращения ротора или на любой другой частоте. Обновление этого параметра несколько раз в секунду позволит оператору практически мгновенно видеть реакцию вибрации или состояния агрегата на различные внешние воздействия, в том числе и скачкообразные.

Другим важным видом обработки является автоматическое выделение гармонических составляющих из спектра и автоматический поиск гармонических рядов в спектрах сигналов вибрации и тока.

Важным аспектом формирования технических требований является их разработка для программных модулей, обеспечивающих адаптацию пороговых значений в средствах мониторинга и диагностики, а также прогнозирования состояния агрегатов. Прогноз состояния вращающегося оборудования по вибрации и току, имеющий практическую ценность, может быть получен в трех основных случаях:

1. После обнаружения опасного дефекта (дефектов) - по трендам его монотонного развития, но достоверным будет лишь краткосрочный прогноз с длительностью, зависящей от времени обнаружения дефекта и скорости его развития.

2. После виброобследования, доказывающего отсутствие любого из типовых дефектов в стадии зарождения - прогнозируется нижняя граница интервала безотказной работы, равная минимальному времени развития типовых дефектов естественного происхождения. Эта граница обычно не превышает 100 дней.

3. После аварийной остановки оборудования и последующего пуска - по трендам изменения параметров состояния в сторону их возвращения к исходным величинам, зафиксированным до скачка состояния – причины аварийной остановки.

Требования к алгоритмам прогноза, разработанные Учебным центром, используются во всех программных продуктах нового поколения.

Основная продукция предприятий Ассоциации ВАСТ, разработанная и модернизируемая по требованиям, формулируемым специалистами Учебного центра, приведена на рис. 2

Рис.2. Основные виды систем вибромониторинга и вибродиагностики, выпускаемых предприятиями Ассоциации ВАСТ:

1. Простейшая система мониторинга состояния, 2. многоканальный онлайн анализатор сигналов, 3. переносная система ранней диагностики дефектов, 4. стационарная 16-канальная система мониторинга состояния и оперативной диагностики, 5 - 6 . мобильные системы мониторинга с внешним и автономным питанием с возможностью подключения оперативной диагностики

Участие специалистов Учебного центра в разработке новой продукции позволяет им осуществлять ее техническую поддержку на этапе опытной эксплуатации, до тех пор, пока подразделения, занимающиеся ее внедрением, не примут на себя все вопросы ее сопровождения